步進(jìn)式加熱爐自動(dòng)控制系統(tǒng)設(shè)計(jì)

解韶峰 崔桂梅 李?lèi)?ài)蓮

(內(nèi)蒙古科技大學(xué) 信息工程學(xué)院,內(nèi)蒙古 包頭014010)

0 引言

鋼坯在軋制以前都要進(jìn)行熱處理,保證軋制的溫度,細(xì)化鋼坯內(nèi)部的晶粒結(jié)構(gòu)。 步進(jìn)式加熱爐就是滿(mǎn)足軋制工藝的熱處理設(shè)備。 課題來(lái)源于包鋼無(wú)縫鋼管廠步進(jìn)式加熱爐工程項(xiàng)目。包鋼無(wú)縫廠為適應(yīng)鋼管市場(chǎng)需求的多樣性、復(fù)雜性,對(duì)¢180 機(jī)組中步進(jìn)式加熱爐及再加熱與熱處理爐控制環(huán)節(jié)進(jìn)行全面的改造,以提升步進(jìn)式加熱爐及再加熱與熱處理工藝的科學(xué)性與合理性。

1 系統(tǒng)組成與工作原理

整個(gè)控制系統(tǒng)由電氣控制和過(guò)程控制兩大部分組成。電氣控制的最終目的是保證荒管在加熱爐內(nèi)順利的傳輸,維持荒管對(duì)軋機(jī)的供應(yīng)量。 這需要各種電氣設(shè)備密切配合,嚴(yán)格按照時(shí)序動(dòng)作,包括輥道控制、爐門(mén)控制、步進(jìn)梁控制、翻鋼機(jī)控制等,以開(kāi)關(guān)量為主體;步進(jìn)式加熱爐的過(guò)程控制系統(tǒng)完成控制然氣和空氣的流量來(lái)調(diào)節(jié)燃燒過(guò)程,保證爐溫穩(wěn)定在設(shè)定值,波動(dòng)不超過(guò)允許的偏差,從而確保荒管能被均勻地加熱到符合工藝要求的溫度。通常的溫控系統(tǒng)是利用實(shí)際測(cè)量值與預(yù)設(shè)值的偏差量來(lái)調(diào)節(jié)燃?xì)夤艿兰翱諝夤艿赖牧髁靠刂崎y門(mén),以實(shí)現(xiàn)爐膛溫度恒定。對(duì)大型加熱爐,其爐長(zhǎng)方向可設(shè)置多個(gè)溫度可控段,大致為預(yù)熱段、加熱段、均熱段,鋼坯在向前步進(jìn)的過(guò)程中,要求其加熱過(guò)程要接近于該鋼坯的理想加熱曲線,根據(jù)理想加熱曲線來(lái)確定加熱爐各段的設(shè)定溫度。

本加熱爐的燃燒介質(zhì)為煤氣和空氣,燃燒控制的目的就是通過(guò)控制煤氣與空氣的流量及其配比來(lái)控制爐膛的溫度,從而控制荒管的出爐溫度。 加熱爐分為左部和右部?jī)蓚€(gè)加熱段,煤氣和助燃空氣通過(guò)各自的總管被送到左部及右部加熱段的管道中,經(jīng)過(guò)燃燒調(diào)節(jié)系統(tǒng)后再送往燒嘴燃燒,從而加熱爐膛及荒管。過(guò)程產(chǎn)生的廢氣通過(guò)煙道、煙囪排入大氣。在通過(guò)煙道時(shí),經(jīng)換熱器把熱量傳給助燃空氣,回收部分余熱。

2 系統(tǒng)設(shè)計(jì)方案

2.1 系統(tǒng)總體方案

步進(jìn)式加熱爐自動(dòng)化控制系統(tǒng)采用基于現(xiàn)場(chǎng)總線的網(wǎng)絡(luò)化系統(tǒng)方案[1],系統(tǒng)結(jié)構(gòu)如圖1 所示。

整個(gè)控制網(wǎng)絡(luò)分為三層:1 層為傳感器(變送器)與執(zhí)行機(jī)構(gòu)組成的基礎(chǔ)自動(dòng)化層;第2 層為由Profibus 連接起來(lái)的各遠(yuǎn)程站I/O 模塊,接收傳感器送來(lái)的信號(hào)或者向執(zhí)行機(jī)構(gòu)發(fā)出指令;第3 層為上位機(jī)以及其它設(shè)備組成的操作員站、工程師站,可以向PLC 發(fā)出控制指令及設(shè)定參數(shù)等,它使用MPI 總線與PLC 通訊,同時(shí)它還可為以后的車(chē)間級(jí)管理及公司級(jí)管理層提供接口。

圖1 系統(tǒng)結(jié)構(gòu)圖

2.2 系統(tǒng)硬件設(shè)計(jì)

本控制系統(tǒng)的特點(diǎn)是電氣和過(guò)程控制共用一套PLC。對(duì)變量進(jìn)行統(tǒng)計(jì)結(jié)果為:開(kāi)關(guān)量輸出103 點(diǎn),開(kāi)關(guān)量輸入140 點(diǎn),模擬量輸入26點(diǎn),模擬量輸出10 點(diǎn)。組建系統(tǒng)時(shí),對(duì)輸入輸出點(diǎn)留有一定備用,最終選用了SM321 開(kāi)關(guān)量輸入模塊5 塊,共計(jì)160 點(diǎn);SM322 開(kāi)關(guān)量輸出模塊 4 塊,共計(jì) 128 點(diǎn);SM331 模擬量輸入模塊 3 塊,SM332 模擬量輸出模塊1 塊,SM334 模擬量輸入輸出模塊(4 輸入2 輸出)1 塊,所以模擬量輸入共計(jì)28 點(diǎn),模擬量輸出10 點(diǎn)。 由于步進(jìn)爐的各種被控設(shè)備比較分散,但是在液壓站、爐體本身、操作室、電氣室四個(gè)控制區(qū)域內(nèi)又相對(duì)集中,因此硬件系統(tǒng)采用了遠(yuǎn)程站接收輸入和發(fā)送控制指令的方式,而遠(yuǎn)程站與PLC 的CPU 則通過(guò)總線通訊方式交換數(shù)據(jù),這種結(jié)構(gòu)大大節(jié)約了硬件建設(shè)的成本。

通過(guò)對(duì)現(xiàn)場(chǎng)情況及I/O 點(diǎn)的統(tǒng)計(jì)結(jié)果進(jìn)行分析, 采用s7-300 中型 PLC 即可完成任務(wù)。 CPU 的型號(hào)選為 315-2DP, 其自身帶有Profibus 和MPI 兩種類(lèi)型的總線通訊接口,在組建控制網(wǎng)絡(luò)時(shí)不需要再插入專(zhuān)門(mén)的通訊模塊。

2.3 系統(tǒng)軟件設(shè)計(jì)

在硬件裝配好后, 就可以在Step7 中對(duì)組成系統(tǒng)的硬件進(jìn)行配置,定義輸入輸出I/O 的地址,完成后就可以對(duì)這些地址進(jìn)行邏輯編程,按工藝的要求編制控制任務(wù),下載到CPU 中,指揮生產(chǎn)機(jī)械動(dòng)作。系統(tǒng)硬件組態(tài)[2]如圖2 所示。

圖2 硬件組態(tài)圖

3 系統(tǒng)控制策略

步進(jìn)式加熱爐過(guò)程控制的任務(wù)是在維持爐膛溫度穩(wěn)定在設(shè)定值基礎(chǔ)上保證燃燒過(guò)程的經(jīng)濟(jì)性、環(huán)保性,操作的安全性等。

3.1 爐膛溫度控制

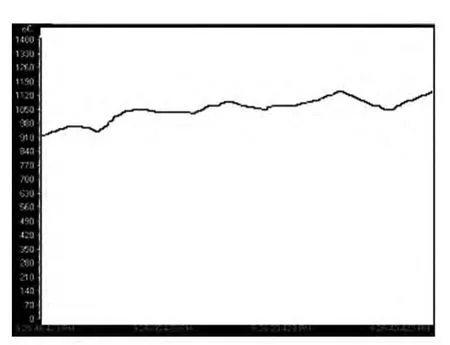

爐膛溫度是指爐內(nèi)加熱空間的溫度,同時(shí)也代表了爐內(nèi)煙氣的溫度,是操作加熱爐的一項(xiàng)關(guān)鍵性指標(biāo)。 根據(jù)實(shí)驗(yàn)和經(jīng)驗(yàn)可知這一環(huán)節(jié)為純滯后對(duì)象,加熱爐是又個(gè)綜合復(fù)雜的系統(tǒng),耦合干擾因素也較多,為了提高控制品質(zhì),設(shè)計(jì)中采用了模糊雙交叉限幅燃燒控制的方法[3-4],系統(tǒng)控制結(jié)構(gòu)如圖3 所示。溫度控制環(huán)為主環(huán),是一個(gè)定值系統(tǒng),作為系統(tǒng)的粗調(diào),采用模糊自適應(yīng)PID 控制,而雙交叉限幅系統(tǒng)是一個(gè)隨動(dòng)系統(tǒng),跟隨溫度控制器的輸出,起微調(diào)作用,現(xiàn)場(chǎng)實(shí)際運(yùn)行效果如圖4,增強(qiáng)了系統(tǒng)的穩(wěn)定性和抗干擾的能力。

圖3 模糊雙交叉限幅控制框圖

圖4 模糊雙交叉限幅爐溫運(yùn)行曲線

3.2 壓力控制

壓力控制分為燃?xì)鈮毫Α?助燃空氣壓力及爐膛壓力3 個(gè)子系統(tǒng)。由于氣源壓力穩(wěn)定有利于穩(wěn)定燃燒過(guò)程,不會(huì)造成溫度的波動(dòng),因此燃?xì)夂椭伎諝鈮毫刂频娜蝿?wù)就是在供氣氣源上游壓力發(fā)生變化時(shí),能產(chǎn)生調(diào)節(jié)作用,使氣體壓力回到設(shè)定值,設(shè)計(jì)中采用了PID 控制方式;爐膛壓力控制是使?fàn)t內(nèi)保持微正壓環(huán)境,防止開(kāi)啟爐門(mén)時(shí)冷風(fēng)灌入爐內(nèi)或者向爐外噴火。 為了消除生產(chǎn)率、爐溫、燃燒、煙氣含氧量等對(duì)爐膛壓力的干擾,爐膛壓力除了采取常規(guī)PID 單環(huán)控制外,還對(duì)開(kāi)關(guān)爐門(mén)這種可預(yù)見(jiàn)的干擾采取了附加自學(xué)習(xí)算法的方法來(lái)抑制。

4 結(jié)論

設(shè)計(jì)針對(duì)包鋼無(wú)縫廠¢180 機(jī)組步進(jìn)式加熱爐進(jìn)行自動(dòng)控制改造,構(gòu)建了基于現(xiàn)場(chǎng)總線的網(wǎng)絡(luò)化系統(tǒng)方案,并進(jìn)行了具體的軟硬件設(shè)計(jì)工作,對(duì)爐膛溫度采取了模糊串級(jí)雙交叉控制策略,增強(qiáng)了系統(tǒng)的穩(wěn)定性和抗干擾的能力,且電氣和過(guò)程控制共用一套PLC,大大節(jié)約了硬件建設(shè)的成本,有效提高了企業(yè)的經(jīng)濟(jì)效益。

[1]曹世海.加熱爐燃燒控制系統(tǒng)幾項(xiàng)改進(jìn)措施[J].冶金自動(dòng)化,2002,4.

[2]劉鍇,周海.深入淺出西門(mén)子S7-300PLC[M].北京:北京航空航天大學(xué)出版社,2004,3:56.

[3]張志強(qiáng).蓄熱式連續(xù)加熱爐燃燒控制技術(shù)的應(yīng)用[J].冶金自動(dòng)化,2009,5.

[4]于親波.基于智能優(yōu)化的模糊 PID 控制算法研究[D].北京:華北電力大學(xué),2004:1-2.