商用車多風扇冷卻模塊匹配研究*

張 毅,陸國棟,俞小莉,石海民,,張文鋒,夏立峰

(1.浙江銀輪機械股份有限公司,天臺 317200; 2.溫州大學機電工程學院,溫州 325035; 3.浙江大學能源系,杭州 310027)

前言

為滿足節能與環保法規要求,汽車行業對傳統內燃機汽車的冷卻系統進行了大量研究。文獻[1]中對乘用車采用電子水泵和節溫器的冷卻系統方案進行了研究。文獻[2]中對柴油機冷卻系統的不同布置方案進行了研究,以縮短冷起動時間,降低排放并節能。文獻[3]中利用一維和三維耦合仿真分析方法對乘用車發動機艙熱系統進行了研究,但是在發動機后置的旅行車和公交車等商用車上,早先對消耗發動機功率較大的冷卻風扇主要采用離合器或者液力驅動方式實現風扇轉速可變,以降低能耗,現在開始采用多個電動風扇的冷卻模塊。相關道路試驗表明,冷卻效果良好,噪聲降低而且節能6%~15%[4]。文獻[5]中對多個風扇與散熱器的交互作用以及風扇之間的相互作用進行了深入研究,但是這種多風扇-多散熱器冷卻模塊的匹配研究在國內還較少報導,因此,文中針對某款客車冷卻系統的傳統冷卻模塊、多電動風扇-多散熱器串聯方案和并聯方案進行了測試與匹配分析。

1 傳統冷卻模塊匹配分析

1.1 傳統冷卻模塊試驗

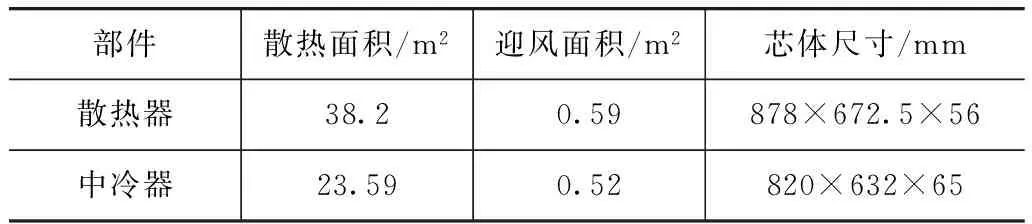

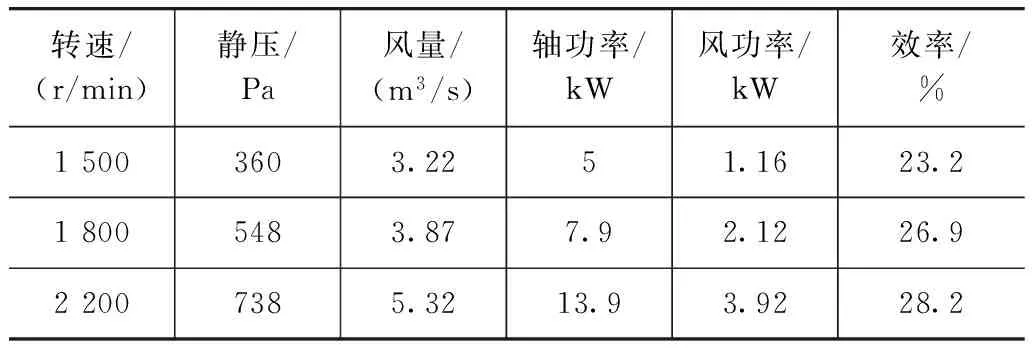

在后置增壓柴油機的城市客車和旅行車等商用車中,中冷器CAC和散熱器RAD作為一個模塊前后串聯布置于冷卻風道中,并通過大尺寸的冷卻風扇提供冷卻空氣帶走發動機多余的熱量,結構如圖1所示。某車型中配置的冷卻模塊經過路試,沒有出現過熱問題,該冷卻模塊的參數見表1。風扇為8葉,直徑700mm,厚76mm,由于風扇性能試驗數據不全,僅根據設計技術要求,計算了風扇的性能參數,見表2。

部件散熱面積/m2迎風面積/m2芯體尺寸/mm散熱器38.20.59878×672.5×56中冷器23.590.52820×632×65

表2 原風扇技術要求

基于等溫差試驗方法[6],對中冷器、散熱器以及中冷器和散熱器模塊在散熱器風洞實驗室完成了發動機標定功率點(工況1)和標定轉矩點(工況2)時散熱器的換熱和壓差性能試驗。其中工況1時,保持散熱器的熱水和中冷器的熱空氣與發動機標定功率工況時的參數相近;工況2時,保持散熱器的熱水和中冷器的熱空氣與發動機最大轉矩工況時的參數相近。

1.2 傳統冷卻模塊與風扇匹配分析

根據測試數據繪制中冷器和散熱器組成的冷卻模塊的壓差特性,并在該圖上添加風扇性能數據,見圖2,由于風扇性能數據不完整,對傳統冷卻模塊匹配僅作定性分析。

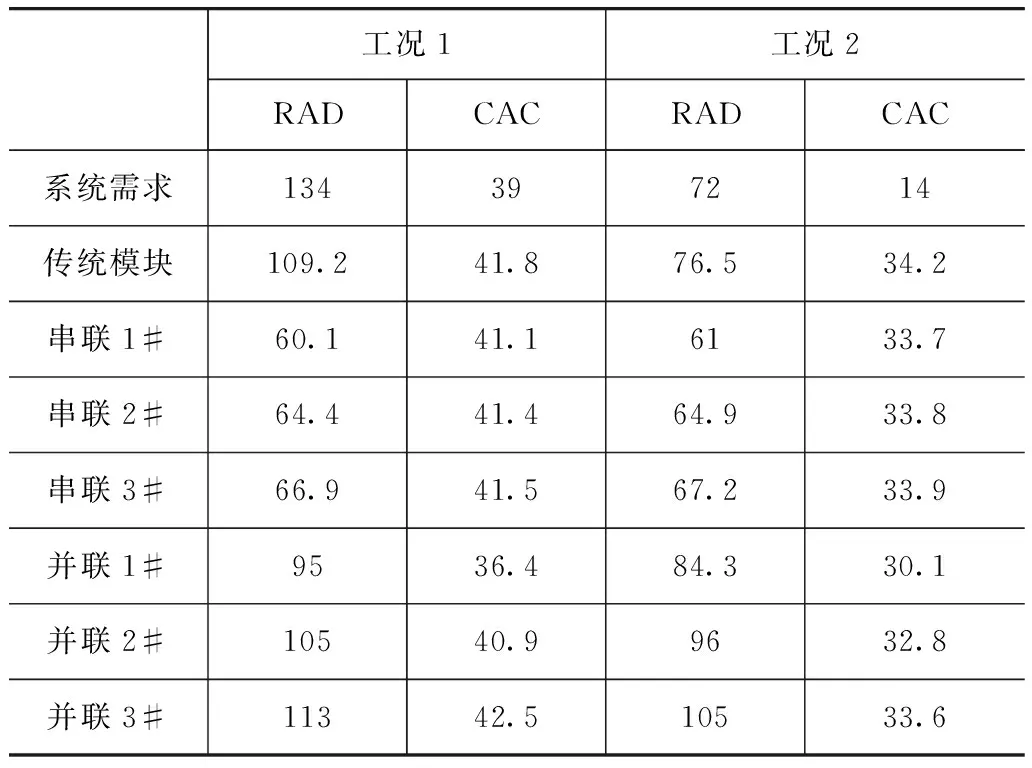

冷卻模塊處于工況1條件,風扇轉速約為2 200r/min,從圖2可知,當系統中產生的壓差為738Pa時,求得風速va約為6.98m/s,小于原車要求的風速9m/s(對應體積流量5.32m3/s)。圖3為散熱器、中冷器和冷卻模塊散熱性能曲線。從圖3中曲線上插值求得中冷器和散熱器的散熱量分別為41.8和109.2kW,見表3。根據原車型匹配的發動機的熱平衡試驗數據得知,發動機標定功率點中冷器散熱需求為39kW,散熱器的散熱需求為134kW,這說明在原型系統中,中冷器的散熱性能超過需求,散熱器性能不足。

冷卻模塊處于工況2條件,風扇轉速為1 500r/min,壓差為360Pa時,從圖2中求得風速va約為4.72m/s,從圖3中插值求得中冷器和散熱器的散熱量分別為34.2和76.5kW,見表3,測試數據與表3中系統需求數據對比,表明該冷卻模塊在發動機處于最大轉矩工況時滿足冷卻要求。

表3 不同方案散熱器性能參數 kW

為滿足爬坡和加速的需要,商用車的儲備功率較大,在實際使用中,最大轉矩工況應用較多,而標定功率工況的應用較少,因此,盡管傳統冷卻模塊中散熱器散熱性能與標定功率點的散熱要求有一定差距,但在通常條件下使用,該車不會出現過熱問題。但由表2的風扇輸入軸功率數據可以看出,大尺寸機械傳動風扇耗能大,為節能和便于控制,對采用多個電動風扇與多散熱器組成可控冷卻模塊的多種方案進行匹配分析。

2.1 匹配方案

根據散熱器尺寸和整車廠給定的安裝尺寸,并結合對國內外大量電動風扇廠家參數的對比,選擇相同靜壓下風量大的風扇,本文中選擇某直流無刷電機驅動的風扇,其扇葉尺寸為Ф305mm,安裝尺寸為Ф340mm,根據該風扇的測試數據,計算得到該風扇的輸入電功率約為0.36kW。風扇與中冷器和散熱器的安裝方案主要有兩種。

(1) 串聯散熱器模塊方案 如圖4所示,中冷器CAC、散熱器RAD和風扇前后布置,并基于散熱器尺寸和風量考慮,假設選取4、5、6個電動風扇,分別對應以下方案:串聯1#、串聯2#和串聯3#。串聯方案對整車布置改動較少。

(2) 并聯散熱器模塊方案 把圖4中的中冷器和散熱器各自與多個電動風扇組成并聯式冷卻模塊,或者稱為分布式布置方案。并聯方案包括:并聯1#,散熱器+4個風扇,中冷器+1個風扇;并聯2#,散熱器+5個風扇,中冷器+2個風扇;并聯3#,散熱器+6個風扇,中冷器+3個風扇。實際上是單獨對散熱器和中冷器進行匹配,該方案對整車布置改動大,安裝空間也更大。

2.2 各方案匹配分析

通過試驗獲得電動風扇、散熱器、中冷器以及散熱器+中冷器模塊的測試數據,并根據傳統的風扇匹配方法,得到圖5~圖7所示的風扇-散熱器的匹配曲線。

根據所得匹配曲線,通過插值求得不同個數風扇曲線與散熱器壓差特性曲線的交點,求得對應的風速va,然后根據va在圖3曲線中插值求得各方案在發動機工況1和工況2時的散熱量,數據匯總在表3中。分析表3中數據可知如下情況。

(1) 串聯方案 ①中冷器的散熱性能在兩種工況下都滿足系統要求;②兩種工況中散熱器散熱量遠小于發動機工況1的散熱需求(134kW),而且風扇由4個增加到6個,散熱器的散熱量由60.1kW增加到66.9kW,增加11.3%,而風扇個數增加50%。這主要是因為空-空中冷器的特性使中冷器的冷卻空氣側通風面積較小,冷卻風的阻力大,而散熱器水側管徑很小,冷卻空氣側通風面積大,使冷卻空氣側壓差小,但兩者串聯布置時,大阻力的中冷器使冷卻空氣流量大大減小,導致散熱器散熱量降低很多。使用大風扇時,由于壓頭高,風量大,容易滿足車輛散熱要求,但改用多個電動風扇的方案,較難滿足大壓頭、大流量的要求。需要改進中冷器,并大量增加散熱器的換熱面積。另外,由于該方案不易實現對發動機進氣溫度和冷卻液溫度的單獨控制,這背離了采用電動風扇使發動機恒溫工作的初衷。但由于該方案符合整機廠對冷卻系統布置改動較小的要求,而且相對并聯方案而言,其安裝空間較小,因此,該方案也具有一定適用性。

(2) 并聯方案 ①所有方案在工況2的散熱器散熱量均大于發動機在標定轉矩點的散熱需求,而且也大于傳統冷卻模塊方案中的散熱量,說明該多風扇-散熱器模塊可以滿足發動機在標定轉矩點的散熱需求,而標定轉矩點的散熱需求通常是傳統商用車冷卻系統中皮帶驅動風扇難以達到的,它是導致冷卻系統過熱的主要原因之一,因此多電動風扇-散熱器模塊在滿足標定轉矩點工況時有優勢;②所有方案在工況1的散熱量均比發動機標定功率點散熱需求(134kW)低,說明該多風扇-散熱器模塊在標定功率點無法滿足需求,但與串聯方案“中冷器-散熱器-多風扇串聯模塊”的散熱量相比提高了34.9~46.1kW,性能提高58%~69%。因此,相對于串聯方案而言,并聯方案中的散熱器通過增加散熱面積和增加風扇個數更容易滿足標定功率點的散熱需求,但安裝空間更大;③中冷器與風扇匹配時,1個風扇在標定功率點時散熱性能稍顯不足,選用2~3個風扇時,兩種工況下都能滿足中冷器的散熱需求,而且增加風扇個數對性能提高很少,因此,通過合理匹配與選型,只需采用1~2個風扇就可滿足中冷器的散熱需求。

綜上所述,采用散熱器+6個風扇和中冷器+2個風扇的方案比傳統冷卻模塊的散熱性能稍強,而8個電動風扇消耗功率為0.36×8=2.88kW,即使考慮發電機的效率,電動風扇所耗功率與表2中大尺寸機械傳動風扇所耗功率相比,仍然具有較大優勢。因此,采用多電動風扇-散熱器模塊的方案可以實現節能減排的目的。

3 結論

通過多電動風扇冷卻模塊測試和匹配分析表明:(1)為滿足安裝傳統發動機的商用車的散熱需求,采用壓頭小,風量較小的多電動風扇-散熱器模塊方案,僅靠簡單增加電動風扇的數量,散熱性能提升很小;(2)中冷器+散熱器+多電動風扇串聯式方案由于與傳統冷卻模塊方案在結構上相似,對整車布置改動較小,因此,在一定使用環境,特別是發動機功率較小或者散熱量較小的新能源車中具有一定適用性,其缺點是須增加冷卻系統的安裝空間;(3)在并聯式布置方案中,散熱器和中冷器都容易滿足發動機標定轉矩點的散熱需求,通過改進散熱器設計以及合理匹配,也容易滿足標定功率點的系統散熱需求,而且并聯式方案可以實現發動機進氣溫度和水溫的獨立控制,進一步提高節能效果,但是該方案對安裝空間的要求比串聯式方案更高。

綜上所述,在傳統商用車中采用何種風扇+散熱器冷卻模塊方案,需要綜合考慮性能、系統復雜性、成本和安裝空間等方面的要求,審慎選擇。

參考文獻

[1] Choi K W, Kim K B, Lee K H. Effect of New Cooling System in a Diesel Engine on Engine Performance and Emission Characteristics[J]. SAE International Journal of Engines,2009,2(1):77-82.

[2] Torregrosa A. Assessment of the Influence of Different Cooling System Configurations on Engine Warm-up, Emissions and Fuel Consumption[J]. International Journal of Automotive Technology,2008,9(4):447-458.

[3] 張寶亮,范秦寅,胡廣洪,等.整車熱管理的一維與三維耦合仿真[J].汽車工程,2011,33(6):493-496.

[4] 付強,朱陶鋒.電子風扇在海格客車上的節能應用[J].客車技術與研究,2011(6):36-38.

[5] Stephens T, Cross T. Fan and Heat Exchanger Flow Interactions[C]. SAE Paper 2005-01-2004.

[6] 王忠,歷寶錄,黃成海,等.后置發動機客車機艙空間溫度場的試驗研究[J].汽車工程,2006,28(3):262-266.