基于Boost-Buck 電路的鋰離子電池組均衡充電方法

陳益廣,唐 林,沈勇環

(天津大學智能電網教育部重點實驗室,天津300072)

鋰離子電池以其標稱電壓高、比能量高、自放電率小、使用壽命長和環境友好等特點得到廣泛應用[1-2]。鑒于應用中對電壓等級的要求越來越高,通常將單體鋰離子電池以串并聯的方式組成電池組提高其電壓及容量。但是,由于制造工藝的缺陷以及原材料材質的不均勻,各單元電池的容量和內阻不可能完全一致。在充放電過程中,容量小內阻高的單元電池會更快達到飽和或者更快耗盡電量;容量大內阻低的單元電池則可能發生欠充或者不完全放電的情況[3]。單元電池間的不一致性會在很大程度上影響電池組的整體性能和安全。為了使電池組中各單元電池的容量在充放電循環過程中得到充分發揮,提高電池組的壽命,最為理想的手段就是在電池組充電時對各單元電池采取有效的均衡措施,保證充電完畢時所有單元電池的電壓基本一致[4]。

目前,主要有能耗型和非能耗型均衡充電方案。能耗型均衡充電方案通常令電壓較高的單元電池通過與之并聯的電阻放電,直到各單元電池電壓與電壓最低的單元電池一致[5]。能耗型方案結構簡單,控制容易,但均衡效率低、發熱嚴重。非能耗型均衡方案包括Boost 分流法[6]、開關電容法[7]、多線圈變壓器法[8]、Ramp 轉換法[9]等;歸納起來,部分方案是以電感或電容等儲能元件為核心,將電壓較高單元電池的能量通過儲能元件轉移到電壓較低的單元電池,部分方案則以變壓器元件為核心,利用變壓器進行能量轉移。

本文提出了一種基于Boost-Buck 電路的新型均衡充電電路,以達到高速高效地均衡各單元電池間電量的目的。

1 基于Boost-Buck 電路的均衡充電電路

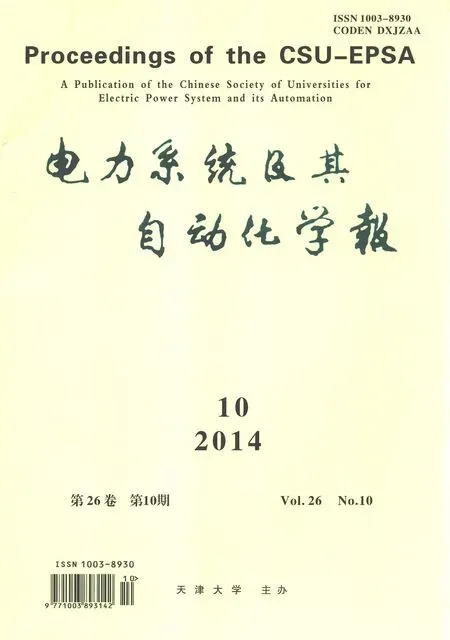

本文提出的基于Boost-Buck 電路的鋰離子電池組均衡充電系統構成如圖1 所示。

圖1 基于Boost-Buck 電路的均衡充電系統構成Fig.1 Equalization charging system structure based on Boost-Buck circuit

鋰離子電池組由n 只單元電池串聯組成,n 只單元電池陽極和陰極分別通過n 個繼電器上的兩對常開觸點與均衡充電主電路并聯連接,控制系統必須保證在每個時段僅能有一只單元電池與均衡充電主電路連接。由一臺先恒流后恒壓的直流電源為整個鋰離子電池組串聯充電。

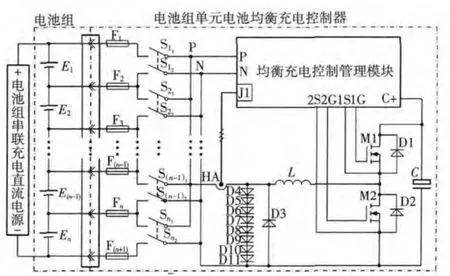

基于Boost-Buck 電路的鋰離子電池組均衡充電系統的核心主電路部分可以簡化為圖2 所示的電路拓撲結構。

圖2 基于Boost-Buck 電路的均衡充電電路拓撲結構Fig.2 Proposed equalization charging topology based on Boost-Buck circuit

主電路由利用繼電器切換的n 個單元電池,電感L 和電容C 兩種儲能元件,功率MOSFET 管M1、M2,與M1、M2 分別反并聯的肖特基快速恢復二極管D1、D2,必要的保護電路構成。

單元電池間能量轉移時,均衡充電電路的工作狀態受電池組均衡充電控制管理模塊所控。均衡充電控制器通過對各單元電池的電壓進行檢測,計算各單元電池間容量的差值,依據容量的差值、電容值、電容的預充電最大電壓以及均衡過程中電容電壓的波動大小確定能量轉移策略;能量轉移時對電感電流和電容電壓進行實時監測,依照控制策略控制功率MOSFET 管與相應繼電器的通斷,改變電路拓撲結構,從而完成各單元電池間電量的均衡。

2 基于Boost-Buck 電路的均衡充電原理

基于Boost-Buck 電路的均衡充電電路工作時進行這樣幾個過程。首先,利用Boost 升壓電路由某一單元電池對電容預充電,經過多次升壓充電,電容電壓uC達到幅值較高的預充電電壓值U0,較高的U0可以縮短均衡充電周期,提高系統效率。然后,對所有單元電池的電壓巡檢,依據單元電池電壓高低,確定各單元電池需要移出或移入能量次數。隨后,進行各個單元電池之間的均衡充電過程,由電壓較高的單元電池向電壓較低的單元電池轉移能量。每次單元電池間的能量轉移都包括電壓較高的單元電池通過Boost 升壓電路向電容進行能量轉移和電容通過Buck 降壓電路向電壓較低的單元電池進行能量轉移兩個過程。一輪均衡充電過程完成后,再進行新一輪的對電池組各單元電池電壓的巡檢以及能量轉移工作,直到電池組內各單元電池的電壓基本一致,達到均衡充電要求。下面介紹單元電池i 向單元電池j 進行能量轉移的工作過程。

2.1 單元電池移出能量工作過程

控制電壓較高的第i 只單元電池移出能量時,首先均衡充電控制器控制繼電器Si線圈得電,其兩對常開觸點Si1和Si2閉合;然后,控制功率管M2飽和導通,單元電池i 的電源電壓Ei全部施加在電感上,單元電池i 放電,電感電流iL由0 上升,單元電池電能轉化為電感磁場儲能;當iL升至單元電池允許放電最大電流值Imax1時,控制M2 關斷;M2關斷后,電感自感電壓迫使肖特基二極管D1 導通,單元電池i 和電感同時向電容充電,iL很快由Imax1降為0,電容電壓uC在幅值較高的預充電電壓U0的基礎上升至Um,單元電池電能和電感磁場儲能轉化為電容電場儲能;iL一旦降為0,D1 截止,放電結束,電容保持在較高電壓Um不變。當U0和電容的容量較大時,Um高出U0不多。控制繼電器Si線圈失電,第i 只單元電池移出能量控制工作結束。

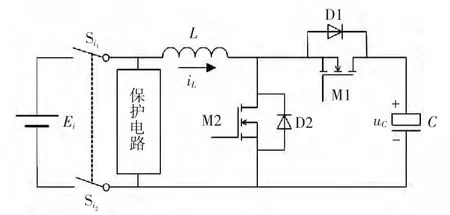

電壓較高的第i 只單元電池能量移出時的工作電路實際上就是利用圖3 所示等效的Boost 升壓電路。圖中電阻R 為包括電池內阻、電感內阻、功率開關管內阻和導線電阻在內的數值較小的等效電阻。

圖3 等效的Boost 升壓電路Fig.3 Equivalent circuit of the Boost process

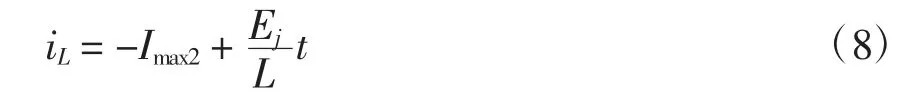

M2 導通后,單元電池i 為電感充電時,若忽略電路中電阻,電感兩端電壓則為單元電池i 的電源電壓隨時間增大的規律為

當iL由0 升至單元電池允許放電最大電流值Imax1時,所用時間為

從M2關斷,電路轉入升壓工作狀態開始,直至iL降為0,升壓結束,uC由U0升至Um,由于電容已預充很高電壓U0,且電容容量較大,電容電壓uC變化不大。iL隨時間減小規律近似為

若近似認為升壓過程中uC≈U0,當iL由Imax1降至0 時,所用時間為

當Ei?(U0-Ei)時,t1?t2。

由此可以看出,電容預充電電壓值U0越高,升壓過程越短,能量轉移效率越高。

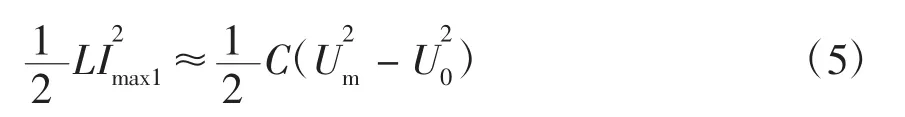

忽略電路中電阻,Boost 升壓時電感電壓uL=uC-Ei,由上可知,uL?Ei。且單元電池為電容升壓充電時間極短,因此可認為電容所獲得的能量基本上由電感磁場儲能轉換而來,即

由式(2)和式(5)可見,當單元電池允許放電最大電流值Imax1、電容預充電電壓U0、電容充電能夠達到的最高電壓Um以及iL由0 升至Imax1所用時間t1確定后,電感量L 和電容量C 的大小也就隨之確定。

2.2 向單元電池移入能量工作過程

在確保繼電器Si線圈失電且其兩對常開觸點斷開后,開始向單元電池j 移入能量的工作過程。首先,控制繼電器Sj線圈得電,Sj的兩對常開觸點Sj1和Sj2閉合;然后,控制功率管M1 飽和導通,電容經電感向單元電池j 充電,電感電流iL由0 反向快速增大,電容電壓uC由Um減小,當uC減小至U0時,控制M1 關斷,此時iL達到反向電流最大值-Imax2。在電容放電過程中電容儲能除很小一部分轉化為單元電池j 儲能外絕大部分轉化成電感儲能。M1 關斷后,電感自感電壓迫使肖特基二極管D2 續流,電感繼續向單元電池j 充電,iL再由-Imax2降為0,電感儲能轉化為單元電池j 儲能。然后,控制繼電器Sj線圈失電,向單元電池j 移入能量過程結束。

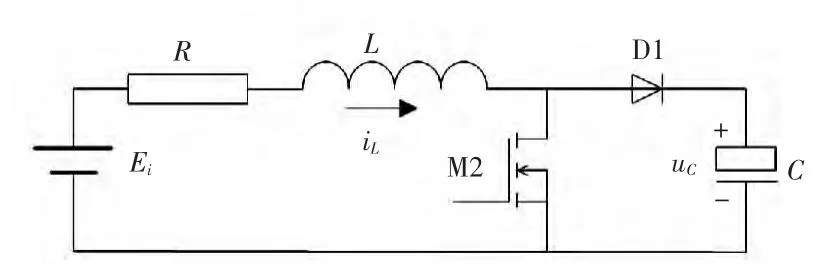

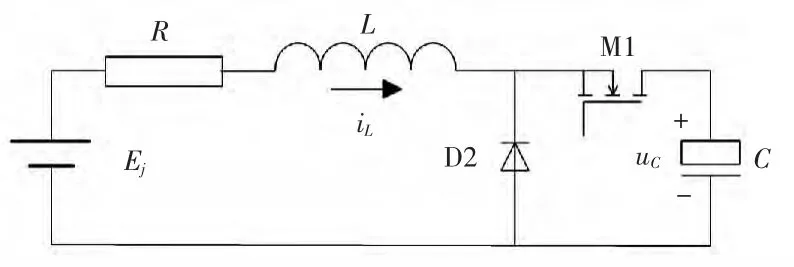

向電壓較低的單元電池j 移入能量時的工作電路實際上就是利用圖4 所示等效的Buck 降壓電路,只是電流的實際方向與規定正方向相反。

圖4 等效的Buck 降壓電路Fig.4 Equivalent circuit of the Buck process

M1 導通后,電容經電感向單元電池j 充電時,忽略電路電阻,iL隨時間反向增大的規律近似為

若近似認為電容放電過程中uC≈U0,iL由0 反向升至反向電流最大值-Imax2時,所用時間為

從M1 關斷,D2 導通,由電感為單元電池j 充電時,iL隨時間反向減小的規律為

iL由-Imax2反向降至0 時,所用時間為

顯然,當Ej?(U0-Ej)時,也有t4?t3。

忽略能量轉移時損耗,認為Imax1≈Imax2時,t1≈t4,t2≈t3。

2.3 均衡電路的保護電路設計

電路中設置了(n+1)個快速熔斷器F1、F2、…、Fn和F(n+1)。當出現某一繼電器線圈失電后其常開觸點不能開斷,而其他繼電器線圈得電常開觸點閉合后造成單元電池間短路時,熔斷器將迅速熔斷,防止電池組出現惡性事故。

圖1 中的HA 為霍耳非接觸式電流傳感器。

圖2 中保護電路能夠防止由于故障或繼電器提前動作電感產生的過電壓對繼電器常開觸點造成的損傷或隨之引發的其他惡果。保護電路包括由D4~D11 等二極管串聯構成的支路,以及與該串聯支路反向并聯的二極管D3,這些串聯的二極管的正向導通管壓降之和要比單元電池的最高電壓高一些。在單元電池放電期間,若iL還不為0,已經閉合的繼電器常開觸點突然打開,則D3 導通續流;在向單元電池充電期間,若iL還不為0,已經閉合的繼電器的常開觸點突然打開,則串聯的二極管導通。電感電流在各種情況下都有通路。

3 主電路元件參數的選取

本文選取的鋰離子電池標稱電壓為3.7 V,最高電壓為4.2 V,容量為5.5 A·h。鋰離子電池建議最大充電電流為1 倍額定電流,最大放電電流為2倍額定電流。因此,電池組均衡充電電路允許通過的最大充電電流為1 倍額定電流。若電池組串聯充電直流電源以0.2 倍額定電流對電池組充電,則均衡充電電路為單元電池充電時的最大電流Imax2應不超過5.5(1-0.2)=4.4 A。雖然單元電池放電最大電流值Imax1越大,電荷轉移越快,但是從安全方面考慮,取Imax1=3 A,此時,Imax2≤3 A。

由式(4)、(7)可知,單元電池充、放電最大電流值相同時,電容預充電電壓U0越大,單元電池能量轉移時電容充放電時間t2和t3越短,周期越短,效率越高。綜合考慮后,U0取50 V。

再根據電容可達到的最高電壓Um,由式(5)可確定電感量L 與電容量C 的大小。

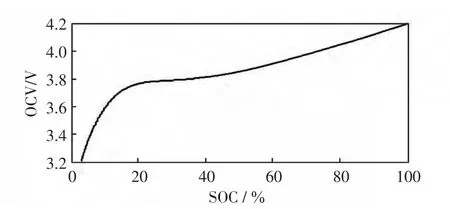

鋰離子電池典型的荷電狀態SOC(state of charge)與開路電壓OCV(open circuit voltage)的關系如圖5 所示。由圖可見,鋰離子電池的SOC 與OCV 間存在一定的聯系,通過鋰離子電池開路電壓可以大致地判斷單元電池SOC,現用函數SOCi=f-1(Ei)來表示兩者關系。

由式(10)可知,每次單元電池間均衡充電,單元電池間轉移的電荷量就為電容電荷的變化量:

圖5 電池SOC 與OCV 的關系Fig.5 Relationship between the battery SOC and OCV

式中,ΔQC為每次均衡充電過程中單元電池轉移入或轉移出的電荷量。

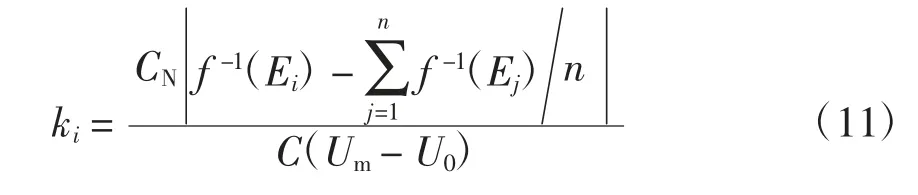

完成各單元電池電壓檢測后,得到各單元電壓Ei(i=1,2,3,…,n),各單元電池需要進行能量轉移的次數ki為

式中:i=1,2,3,…,n;CN為鋰離子電池的額定容量。

根據式(11)可以通過對各單元電池狀態的監測確定各單元電池間能量轉移策略。

4 仿真

由于均衡充電過程總是通過均衡電路在兩只單元電池之間進行,因此只需對兩只單元電池間的均衡充電過程進行仿真。仿真時認為功率MOSFET 管和二極管為理想器件,具有良好的導通關斷特性,能在瞬間完成動作。

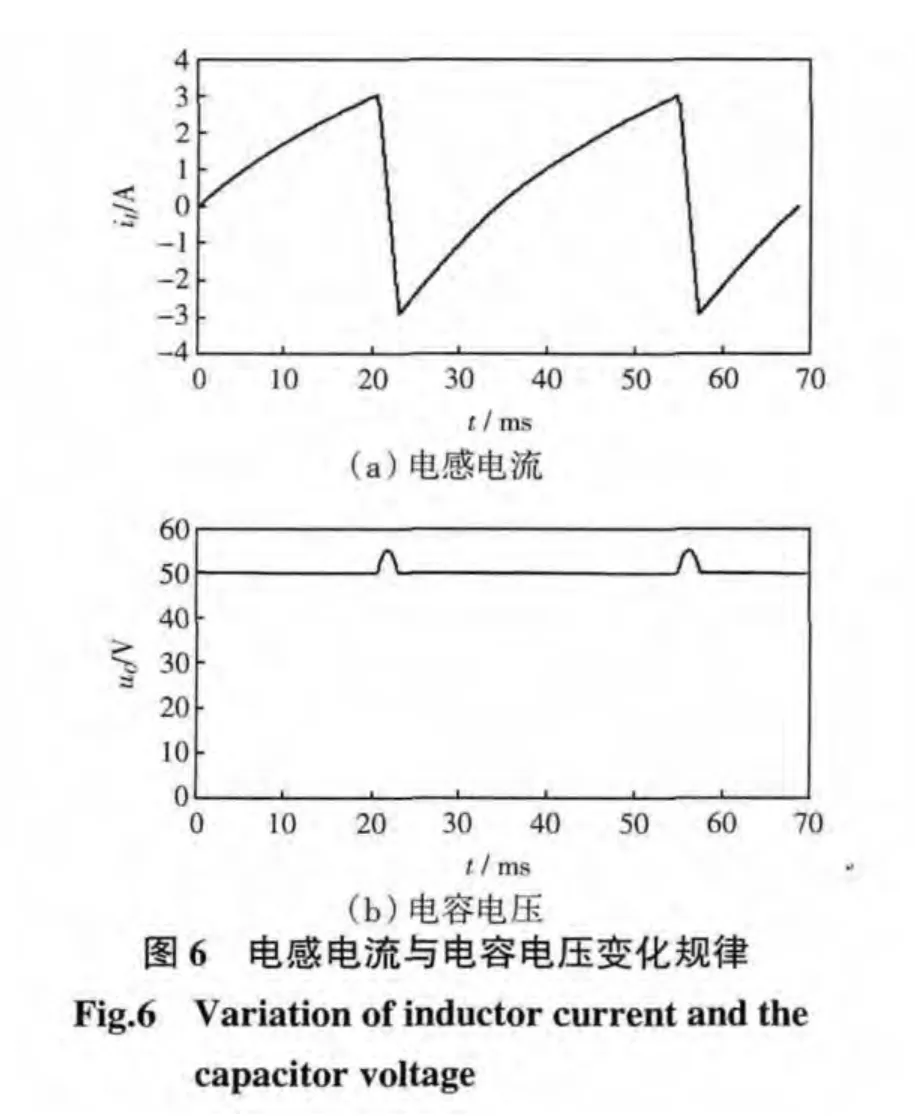

仿真參數:電池標稱電壓為3.7 V,最高電壓為4.2 V,容量為5.5 A·h;L=0.02 H,C=470 μF,R=0.05 Ω,U0= 50 V,Imax1= 3 A;兩只單元電池初始SOC 分別為70%和80%;先恒流后恒壓直流電源的恒流充電電流為0.2 額定電流,恒壓充電電壓為8.3 V。

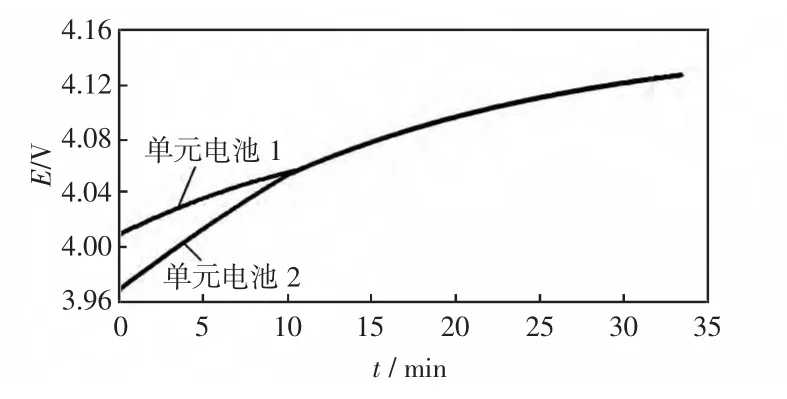

兩只單元電池均衡充電時,時間上經歷了兩個多的能量轉移周期的電感電流及電容電壓波形如圖6 所示,兩只單元電池均衡充電過程中單元電池電壓變化曲線如圖7 所示。

圖7 兩個單元電池均衡仿真結果Fig.7 Simulation results of two batteries balancing

由仿真結果可知,兩只單元電池電壓同時上升,但是兩者的上升速率不同。均衡充電時電壓較低單元電池的充電電流更大,開路電壓上升的更快,直到兩單元電池電壓一致,兩只單元電池轉入串聯充電。經過大約10 min 的均衡充電控制,在串聯充電電源和均衡充電電路的雙重作用下,兩只單元電池電壓達到一致,起到了均衡效果。

5 結語

本文在綜合現有鋰離子電池組均衡充電方案的基礎上提出了一種非能耗型均衡充電拓撲結構,該均衡電路利用Boost 升壓電路先對電容進行預充電,將電容電壓升高到較高預充電電壓值U0,之后再利用Boost-Buck 電路進行各單元電池間的均衡充電。選擇較高的U0可以縮短均衡充電周期,提高系統效率。在不同應用場合可以根據實際需求靈活改變電路參數以及適當地調整均衡策略都可以實現鋰離子電池組均衡充電目的。

[1]楊貴恒,王秋虹,曹均燦,等.現代電源技術手冊[M].北京:化學工業出版社,2013.

[2]劉文霞,仇國兵,張建華,等(Liu Wenxia,Qiu Guobing,Zhang Jianhua,et al).電動汽車快速充電站需求分析與設備優化方法(Method of demand analysis and equipment optimization in electric vehicle fast charging station)[J].天津大學學報(Journal of Tianjin University),2012,45(12):1110-1115.

[3]王震坡,孫逢春,張承寧(Wang Zhenpo,Sun Fengchun,Zhang Chengning).電動汽車動力蓄電池組不一致性統計分析(Study on inconsistency of electric vehicle battery pack)[J].電源技術(Chinese Journal of Power Sources),2003,27(5):438-441.

[4]Kim Jonghoon,Shin Jongwon,Chun Changyoon,et al.Stable configuration of a li-ion series battery pack based on a screening process for improved voltage/SOC balancing[J].IEEE Trans on Power Electronics,2012,27(1):411-424.

[5]Einhorn M,Rossler W,Conte F V,et al. Charge balancing of serially connected lithium-ion battery cells in electric vehicles[J]. Elektrotechnik and Informationstechnik,2012,129(3):167-173.

[6]Moo Chin S,Hsieh Yao C,Tsai I S.Charge equalization for series-connected batteries[J]. IEEE Trans on Aerospace and Electronic Systems,2003,39(2):704-710.

[7]Moreno J,Ortuzar M E,Dixon J W. Energy-management system for a hybrid electric vehicle using ultracapacitors and neural networks[J]. IEEE Trans on Industrial Electronics,2006,53(2):614-623.

[8]Kutkut N H,Wiegman H L N,Divan D M,et al. Design considerations for charge equalization of an electric vehicle battery system[J]. IEEE Trans on Industry Applications,1999,35(1):28-35.

[9]Lim Chang-Soon,Lee Kui-Jun,Ku Nam-Joon,et al. A modularized equalization method based on magnetizing energy for a series-connected lithium-ion battery string[J].IEEE Trans on Power Electronics,2014,29 (4):1791-1799.