MTO脫甲烷塔分離過程模擬及優化

張少石,陳曉蓉,3,梅華,3,董巍巍

(1 南京工業大學化學化工學院,江蘇 南京 210009;2 中國建筑中建安裝工程有限公司,江蘇 南京 210046;3 南京(諾盟化工)催化氫化工程技術研究中心,江蘇 南京 210009)

脫甲烷塔往往是烯烴分離流程中產品損失和能量消耗的主要場所。在乙烯廠或天然氣處理過程中,脫甲烷塔都與多級制冷相耦合導致循環物流眾多,這使得其優化求解相當復雜。Pandey等[1]利用非支配排序遺傳算法對乙烯廠的烯烴分離過程進行多目標優化,并得到各變量的優化解,為生產調節和利益最大化提供可靠地理論依據。Yang等[2]通過對脫甲烷塔進料溫度,進料閃蒸罐液氣比,中間再沸器出口溫度和壓力以及回流量這5個參數進行靈敏度分析和優化,使得帶冷箱的脫甲烷系統獲得最佳經濟效益。Nawaz等[3]提出一種用于復雜脫甲烷塔精餾設計的邊界值設計法用來克服 Fenske-Underwood-Gilliland法無法對多股進料的復雜塔進行簡潔設計的缺陷。Luyben[4-5]針對天然氣因產地不同其組成有較大差別的特點,對 NGL脫甲烷塔進料情況(溫度、流量、重組分含量和第一閃蒸罐液氣比)的變化進行動態模擬并提出了有效的控制結構。而國內報道側重于深冷脫甲烷塔因擴容改造,進料分離罐氣液分離不充分、操作條件不合理等[6-10]造成脫甲烷塔靈敏板板溫度波動、乙烯損失大等問題。

近年來,由煤或天然氣為原料再經甲醇制取乙烯、丙烯等低碳烯烴的新工藝取得了突破性進展[11-14]。但是該工藝在降低水耗、提高烯烴轉化率和收率方面仍需進一步完善。其中MTO產品氣與傳統的石腦油裂解氣在組成上略有差別,使其更適合中冷分離[15-17]。

本工作采用Aspen Plus流程模擬軟件對帶循環吸收劑的中冷脫甲烷過程進行模擬,通過靈敏度分析研究了吸收劑用量、組成和進料位置等設計參數對脫甲烷塔的影響。

1 MTO烯烴分離中脫甲烷塔的模擬

1.1 脫甲烷工藝流程

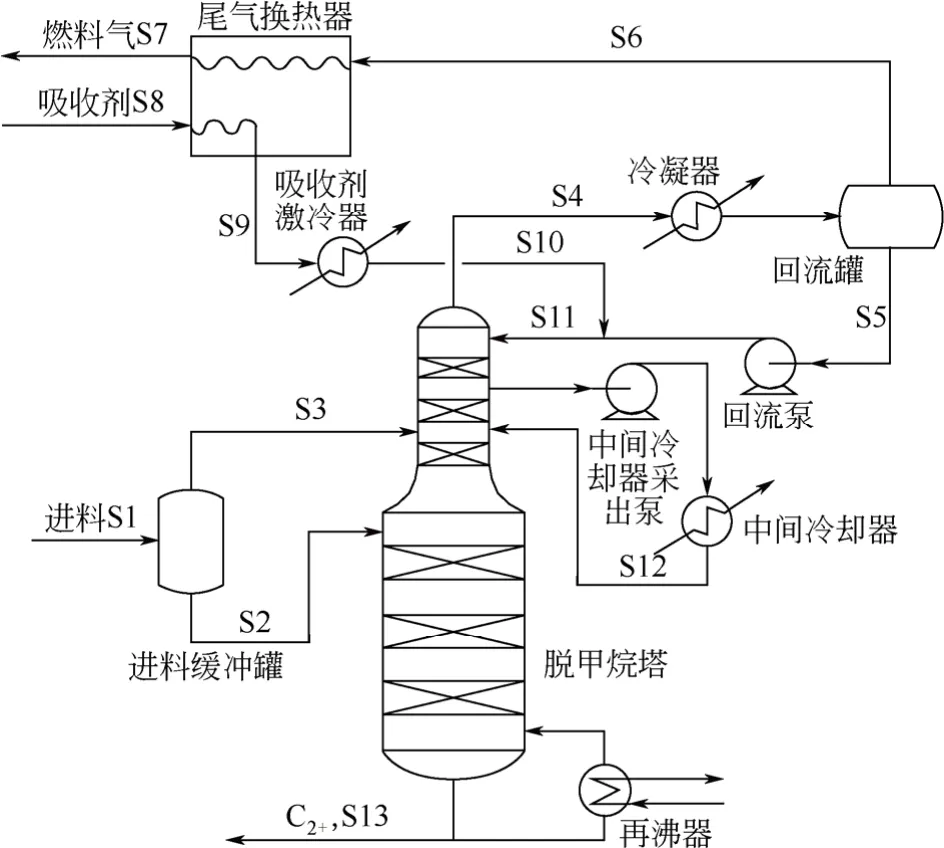

如圖1所示為吸收-脫甲烷流程。通過在塔頂加入吸收劑來降低氣相中的乙烯含量,根據其前后的脫丙烷,脫乙烷形式以及使用的吸收劑的不同可以演變出多種烯烴分離工藝[18-24]。

圖1 吸收-脫甲烷工藝流程

Lummus工藝[23-25]是這類工藝的典型代表,其將丙烯精制塔塔釜的丙烷作為吸收劑,利用丙烷對C1和 C2組分的溶解度差異吸收氣相中的乙烯以降低尾氣中乙烯含量。

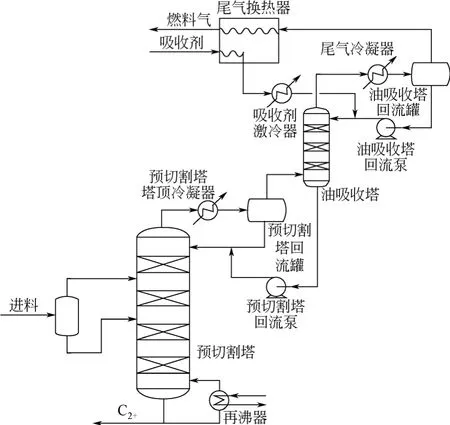

如圖2所示為預切割-脫甲烷工藝[26-27]。該工藝將脫甲烷塔分成預切割塔和吸收塔,由于預切割塔降低了吸收塔中氣體的處理量,所以吸收劑用量也隨之降低。

1.2 原料組成及設計要求

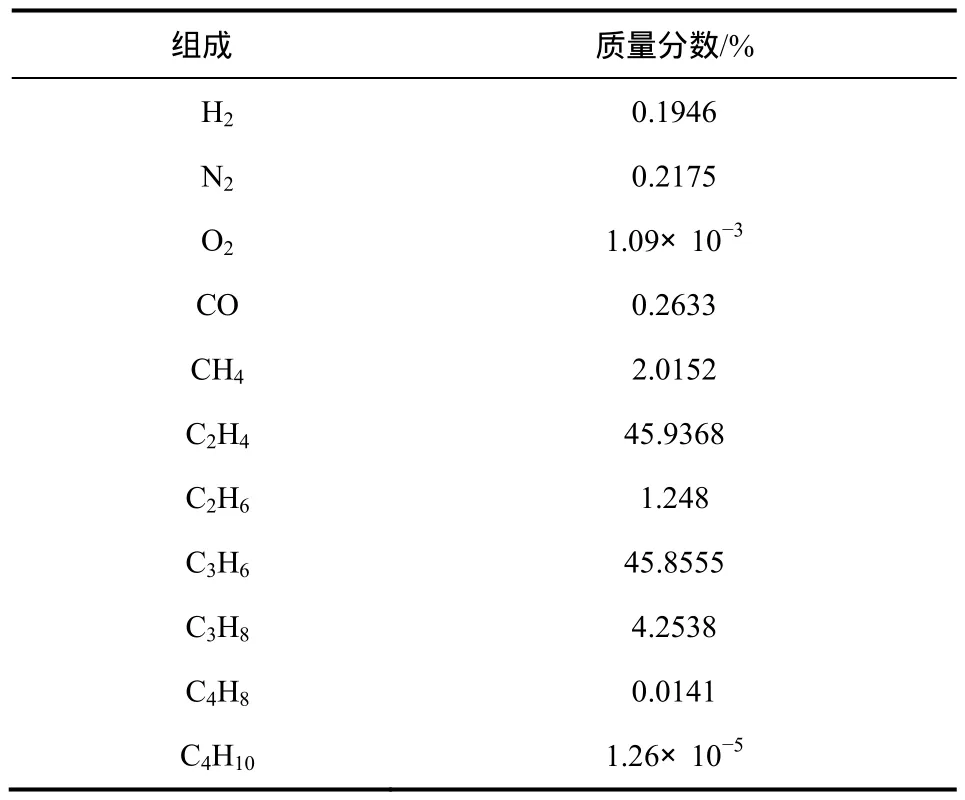

根據已建MTO裝置180萬噸甲醇/年的處理量,烯烴分離采用前脫丙烷流程可得本模擬計算中脫甲烷塔進料氣總量為84725kg/h,其質量組成見表1。

圖2 預切割-脫甲烷工藝流程

表1 脫甲烷塔進料氣質量組成

分離指標要求達到:塔釜采出的 C2+物流中甲烷的摩爾分數不高于100×10-6、塔頂排放的燃料氣中乙烯的摩爾分數不高于4%。

李沺等[28-29]在保持脫甲烷冷凝器溫度和壓力的條件下,分別采用丙烷、混合C4和C5+作為MTO脫甲烷塔的吸收劑對吸收效果和用量進行了評比,結果表明以丙烷作為吸收劑綜合效果最優,所以本研究中選擇丙烷作為吸收劑。

1.3 物性方法及模型驗證

由于進入脫甲烷塔之前反應氣經過預處理脫除了酸性氣體和水分,待處理物料主要是乙烯、丙烯、氫氣以及少量低碳烴,屬于理想體系。脫甲烷塔需要在高壓低溫下運行接近臨界條件,而 RK-SOVE方程適用的溫度壓力范圍甚廣特別適用于高壓下烴類氣體的加工處理,在臨界區甚至超臨界區的計算都比較精確,結合前人工作[30-31]在相關模擬中選擇的物性方程,本計算選用RK-SOVE方程計算低碳烯烴的物性。所有精餾計算都使用基于嚴格計算的RadFrac模塊。

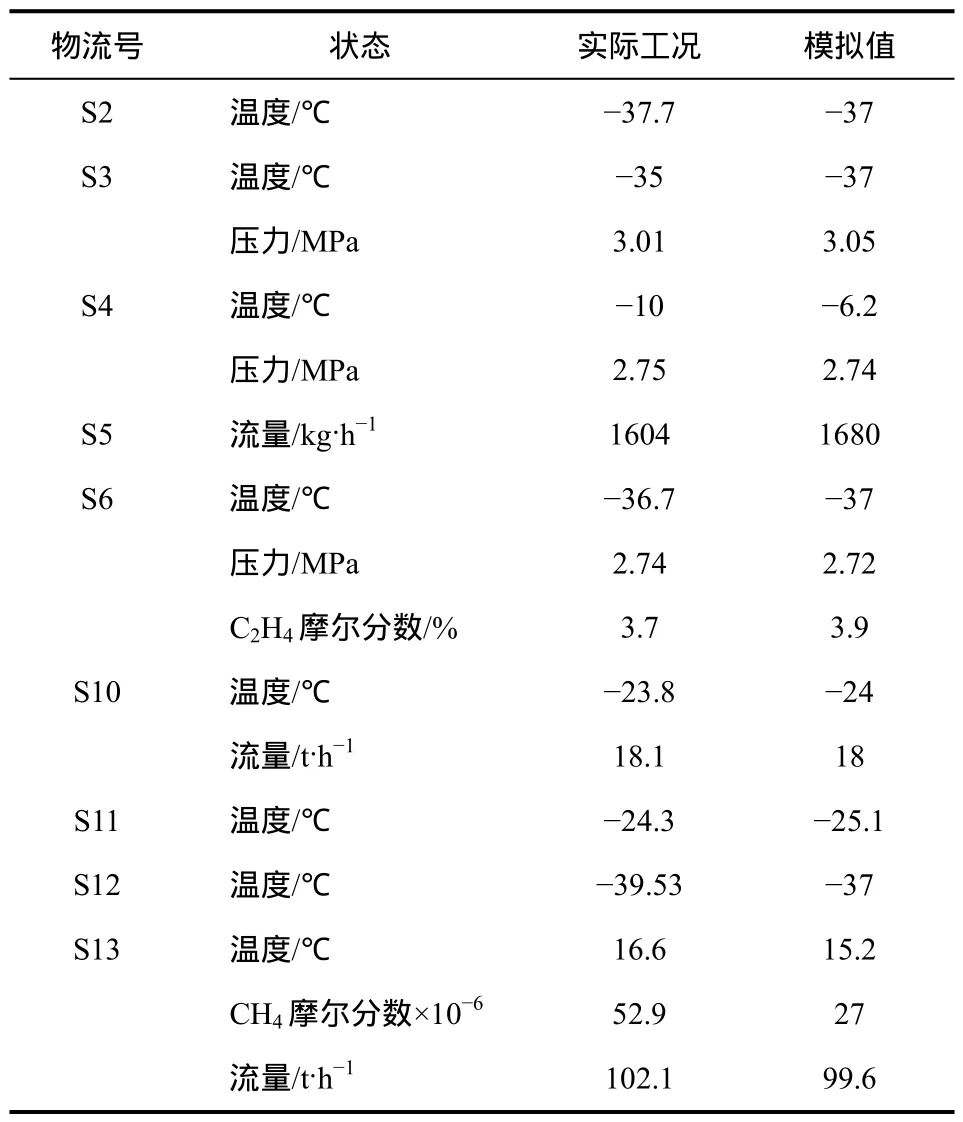

表2為吸收-脫甲烷工藝中主要物流的實際運行參數與模擬結果的比較。對比發現,通過模擬計算得到的參數與實際參數相差不大,充分驗證了模型及計算的可靠性。

1.4 操作溫度的選擇

表2 吸收-脫甲烷工藝操作參數與模擬值的比較

李立新等[15]在比較了MTO反應氣與石腦油裂解氣產物分布的基礎上,評述了相關的分離流程,提出應根據甲醇制烯烴反應產物的特性開發分離流程,且應該避免使用深冷分離。張東明[16]則在對不同分離流程的優缺點進一步比較和分析的基礎上指出中冷分離不僅是各家專利商關注和開發的熱點,也是絕大多數專利商推薦采用的流程。趙良等[32]對甲醇制烯烴下游烯烴分離技術作了對比,并對采用溶劑吸收的中冷分離工藝進行了比較和歸類,得出選擇溶劑吸收回收乙烯可以降低烯烴分離的能耗。王皓等[33]對Lummus公司的MTO烯烴分離技術特點作了介紹,指出只有在較高的操作溫度下才能在本質上防止NOx的結存及累積,從而消除安全隱患。綜合上述分析,對MTO烯烴分離而言采用中冷分離不需要乙烯壓縮機、冷箱等低溫設備,還可以降低設備用鋼的要求;不僅大大降低了設備投資,而且消除了NOx低溫凍結等安全隱患。所以本研究中采用中冷分離,即采用丙烯作為制冷劑,能提供的最低冷溫位為-40℃,考慮實際換熱溫差,在模擬中將吸收-脫甲烷工藝中塔頂冷凝器和中間冷卻器的出口物流溫度均設為-37℃,為保持一致對預切割-脫甲烷工藝中相應的冷卻器也進行相同設置。

2 結果與討論

采用靈敏度分析工具分別對吸收-脫甲烷工藝和預切割-脫甲烷工藝中脫甲烷系統的進料位置,中間冷卻器采出位置、處理量,沖洗丙烷組成和流量進行靈敏度分析。

2.1 吸收-脫甲烷工藝

2.1.1 進料位置

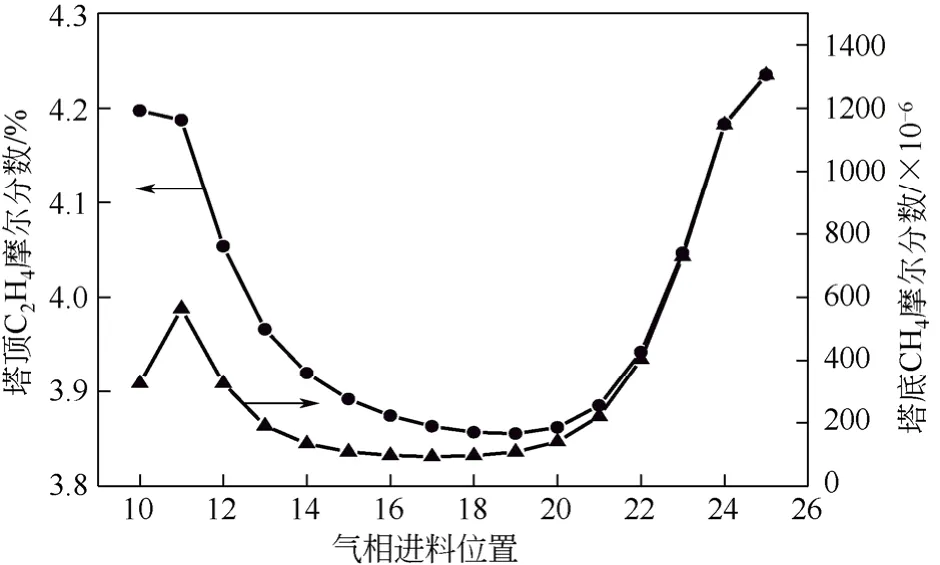

氣相進料位置對燃料氣中乙烯和塔釜甲烷含量的影響見圖3,液相進料位置對塔頂乙烯和塔釜甲烷含量的影響見圖4。由圖3可知,在13~22塊板之間進料,尾氣中乙烯摩爾分數均小于 4%,顯然進料位置對塔釜甲烷含量影響顯著且可選擇的進料位置不多,尤其是在第20塊板之后塔釜甲烷含量急劇升高。目標組分的含量隨進料位置的變化均出現極小值,所以選擇第18塊板為氣相進料塔板。從圖4中可以看到液相進料位置對分離效果的影響與氣相進料位置的情況類似,故選擇第23塊板為液相進料塔板。

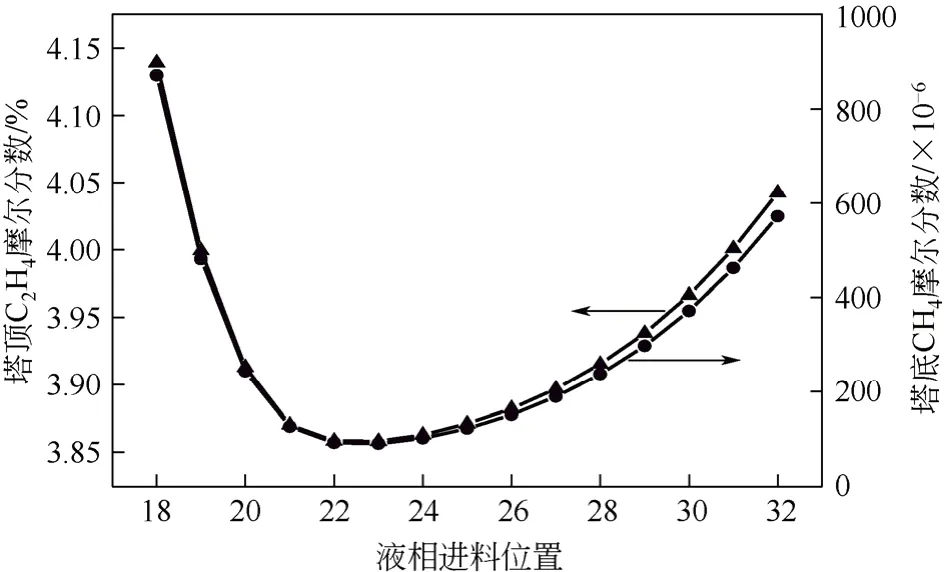

2.1.2 中間冷卻器

中間冷卻器的位置和處理量會影響塔內溫度分布,從而影響脫甲烷塔的性能。為分析中間冷卻器對分離效果的影響,在固定進料位置,塔頂采出量、塔頂冷凝器出口溫度以及吸收劑使用量和溫度不變的情況下,分別對中間冷卻器位置和處理量進行計算[34],結果如圖5和圖6所示。

圖3 氣相進料位置對塔頂乙烯和塔釜甲烷含量的影響

圖4 液相進料位置對塔頂乙烯和塔釜甲烷含量的影響

如圖5所示,中間冷卻器存在一最佳位置,其位置設置過高或過低都不利于完成分離目標。與進料位置所不同的是,滿足分離條件的位置明顯增多,中間冷卻器設置在4~10塊板之間都是符合設計要求的,為盡量減少乙烯損失中間冷卻器位置設在第10塊理論板。

顯然隨著中間冷卻器的處理量增大,塔底餾出物中CH4含量減小,在3800kg/h之前塔釜甲烷含量隨中間冷卻器流量的增加迅速下降,當處理量大于4000kg/h之后變化不明顯。綜合塔頂乙烯含量與塔釜甲烷含量要求,中間冷卻器處理量必須≥3800kg/h,為盡量避免乙烯損失選擇處理量為4100kg/h。與塔釜甲烷含量變化不同的是,塔頂乙烯含量存在最小值,這與陸恩錫等[35]在中冷油吸收脫甲烷塔計算機優化分析中得出的結論一致。

圖5 中間冷卻器位置對塔頂乙烯和塔釜甲烷含量的影響

圖6 中間冷卻器處理量對塔頂乙烯和塔釜甲烷含量的影響

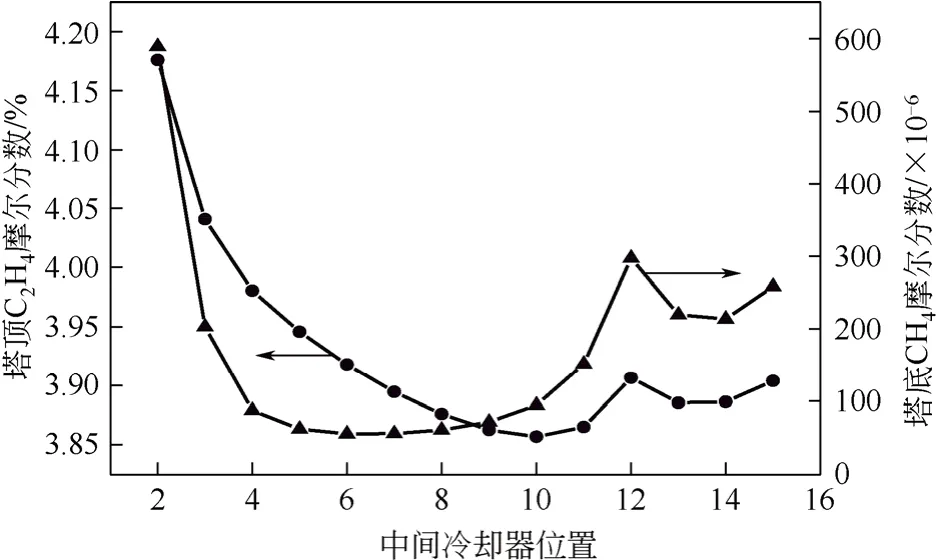

2.1.3 吸收劑

在中冷吸收脫甲烷塔中由于引入了吸收劑,增加了脫甲烷塔的自由度,故吸收劑的操作條件也是脫甲烷塔的重要控制參數。其中流量和組成還會對下游分離過程產生附加影響,所以對選擇吸收劑用量和組成進行詳細討論。

圖7為燃料氣中乙烯含量和塔釜甲烷含量隨吸收劑用量的變化情況。定義吸收劑循環比為吸收劑質量流量與脫甲烷塔進料質量流量之比。由圖7可知,在吸收劑循環比低于 21.2%時,燃料氣中乙烯含量和塔釜甲烷含量都隨吸收劑用量增加而迅速降低;當吸收劑循環比大于21.2%時,才符合設計要求,但隨著吸收劑用量的繼續增加塔釜中甲烷含量降低極為緩慢,最終選擇吸收劑循環比為21.2%。

圖7 吸收劑循環比對塔頂乙烯和塔釜甲烷含量的影響

當吸收劑循環比為21.2%時,計算結果表明脫甲烷塔塔釜進入脫乙烷塔的物流中丙烷質量分數為21.1%,由脫乙烷塔塔釜進入丙烯精制塔的物流中丙烷質量分數高達 35.1%;而當脫甲烷塔采用清晰分割的深冷分離時,這兩個物流中的丙烷含量分別僅為4.4%和 8.5%。由此可見,使用吸收劑雖然能降低脫甲烷塔的冷負荷要求,同時也會增加吸收劑再生和后續分離流程的能耗,所以吸收劑的使用量應慎重考慮。

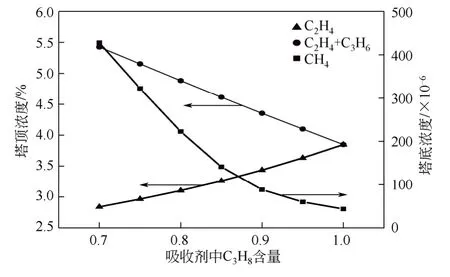

當吸收劑中含有一定量的丙烯時,不能忽略塔頂丙烯的損失,此時應以燃料氣中總烯烴含量最低為設計目標。吸收劑組成對脫甲烷塔分離效果隨的影響如圖8所示。結果表明,燃料氣中乙烯隨吸收劑中丙烷含量增加而增加,但塔釜甲烷含量和總烯烴損失均隨吸收劑中丙烷含量增加而降低,顯然當吸收劑為純丙烷時效果最佳。

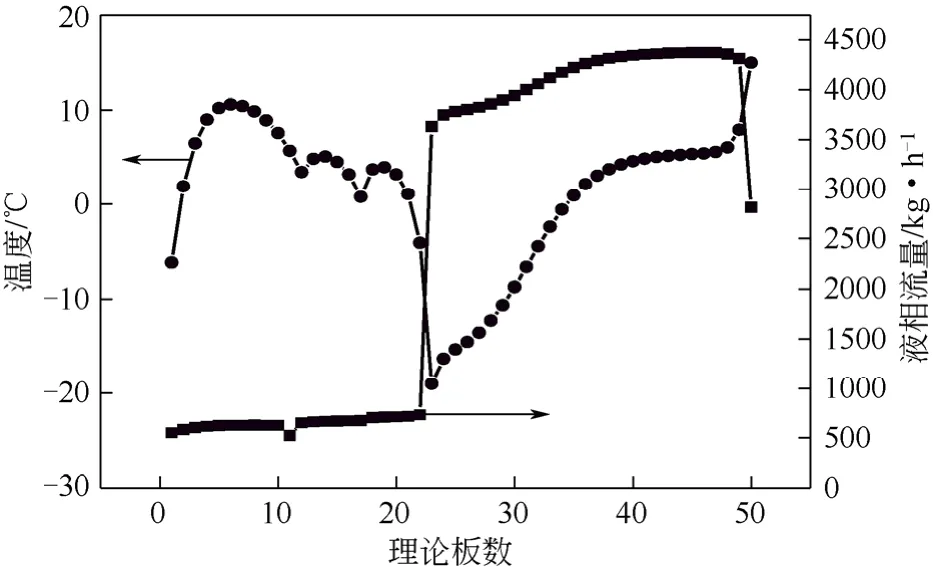

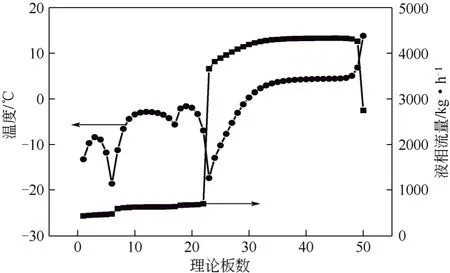

由圖9脫甲烷塔內的溫度與液相流率分布圖可知,吸收-脫甲烷工藝中脫甲烷塔精餾段除了第一塊理論板外,其余塔板溫度都在0℃以上,其中第11和第 18塊板分別是因為中間冷卻器和氣相進料導致溫度下降,隨后溫度略有升高是由于乙烯的溶解吸收是放熱過程所導致的。

2.2 預切割-脫甲烷工藝

在保持再沸器負荷以及預切割塔與吸收塔的總理論板數與吸收-脫甲烷塔一致的基礎上,通過靈敏度分析確定進料位置。并在此基礎上著重考察吸收劑用量與組成對分離效果的影響。

圖8 吸收劑中丙烷含量對塔頂烯烴和塔釜甲烷含量的影響

圖9 吸收-脫甲烷塔的溫度與液體流率分布

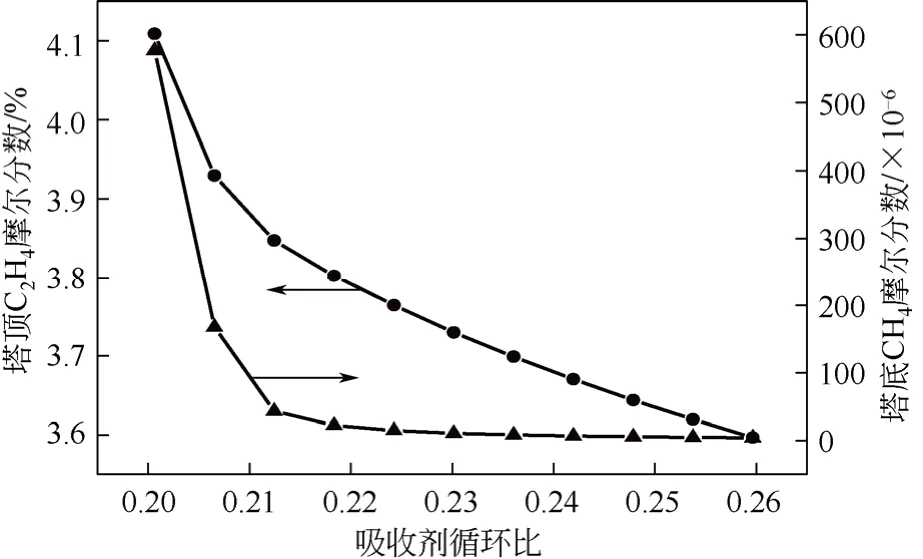

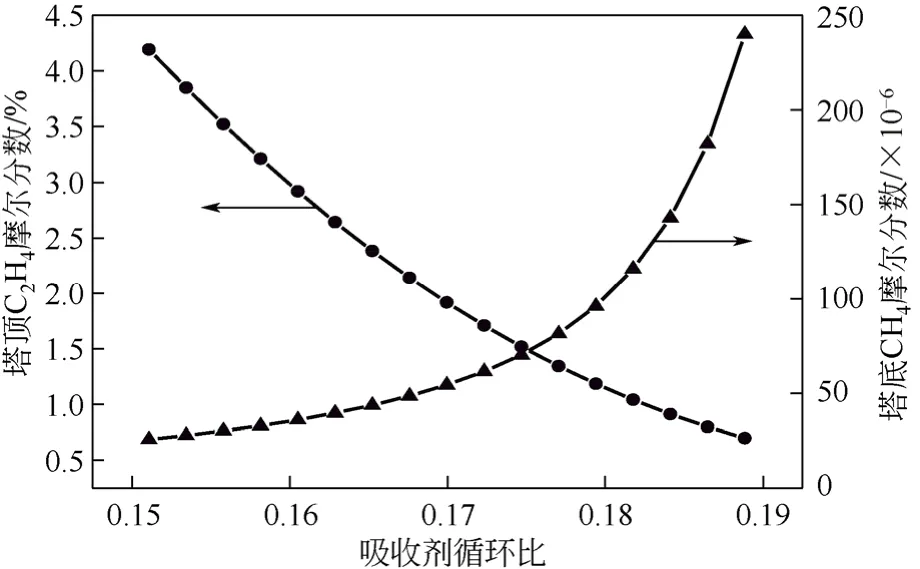

2.2.1 吸收劑用量

圖10為預切割-脫甲烷工藝中燃料氣中乙烯含量和塔釜甲烷含量隨吸收劑用量的變化情況。由圖10可知,隨著油洗塔吸收劑用量的增加燃料氣中乙烯含量顯著降低,而預切割塔塔釜甲烷含量則迅速增加;與吸收-脫甲烷工藝對比可知,兩種工藝中塔釜甲烷含量隨吸收劑用量增加的變化趨勢截然相反,這表明在預切割-脫甲烷工藝中吸收劑用量并不是越大越好。為滿足分離要求,吸收劑循環比必須在 15.3%~18%。通過設置預切割塔能夠降低吸收劑的使用量,從而降低后續分離的能耗。為盡可能避免乙烯損失,最終確定吸收劑用量為17.7%。

圖10 吸收劑循環比對塔頂乙烯和塔釜甲烷含量的影響

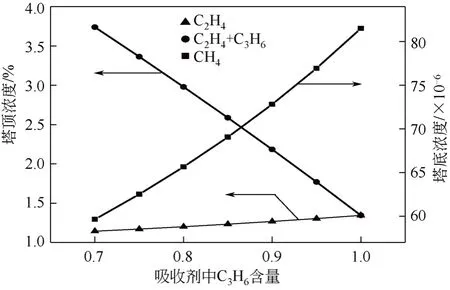

2.2.2 吸收劑組成

圖11為吸收劑(C3)組成對關鍵組分含量的影響,塔釜甲烷含量會隨著丙烷含量增高而增高,燃料氣中乙烯含量隨丙烷濃度增加變化不明顯,在塔釜甲烷滿足要求的情況下應盡量避免總烯烴損失,故應盡可能提高吸收劑中丙烷濃度。

圖11 吸收劑組成對塔頂烯烴和塔釜甲烷含量的影響

對預切割-脫甲烷系統的理論板重新編號,將預切割塔的理論板接著吸收塔編號即從第7塊理論板開始。圖12是按這樣編號獲得的塔內溫度和液相流率的分布圖。該工藝中精餾段溫度都維持在 0℃以下,有利于吸收,使得其液相的甲烷含量高于吸收-脫甲烷工藝,氣相中乙烯含量則明顯要低。

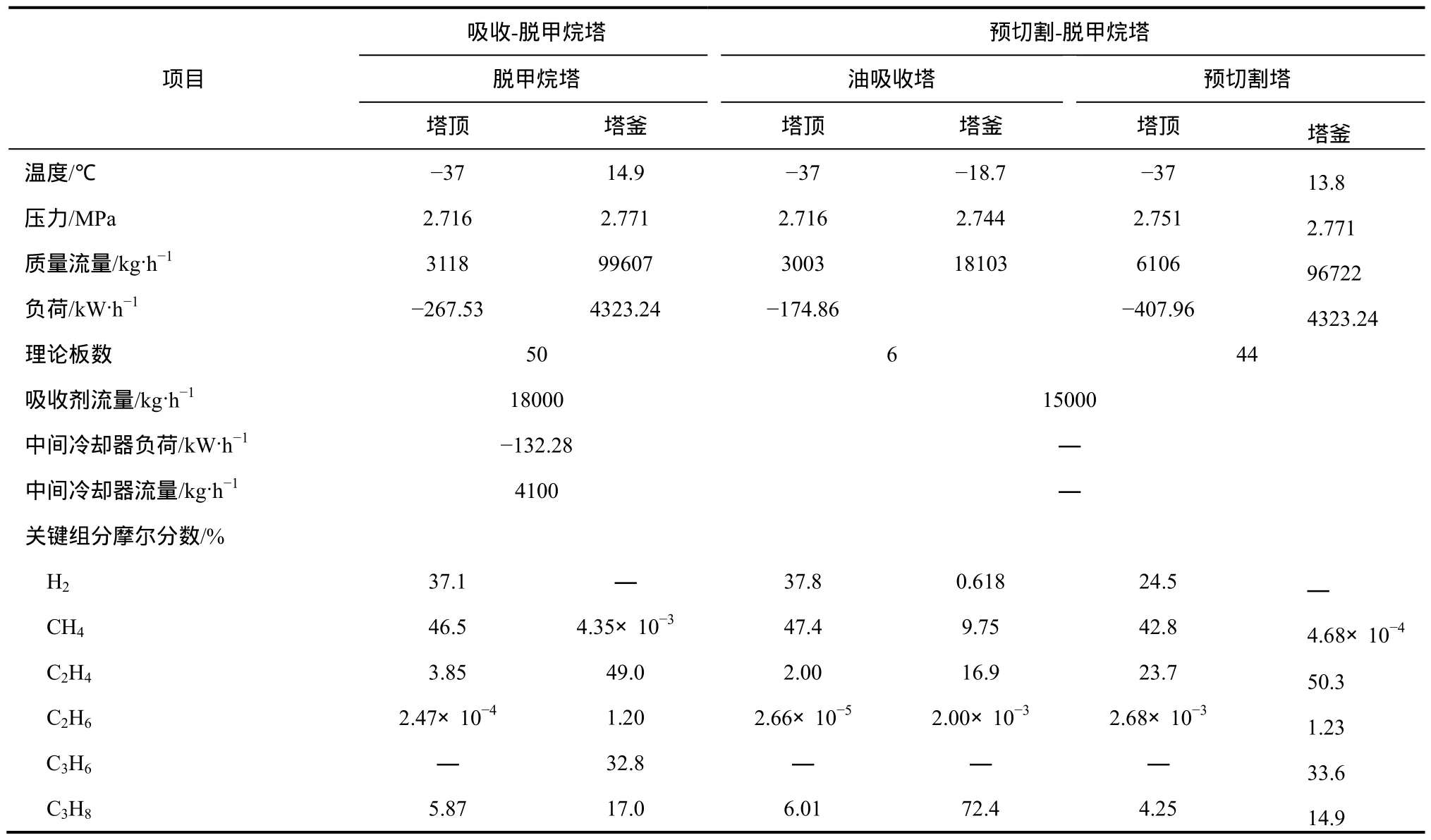

2.3 吸收-脫甲烷工藝與預切割-脫甲烷工藝優化結果比較

表3為兩種工藝經優化后得到的模擬結果。由表3可知,在都采用丙烷作為吸收劑的前提下,預切割-脫甲烷工藝中預切割塔塔頂冷凝器的熱負荷為-407.96kW/h明顯要大于吸收-脫甲烷塔中間冷卻器的負荷,對比這兩個工藝中-40℃的丙烯冷劑總負荷可以看出,預切割-脫甲烷工藝塔頂冷凝器需要比吸收-脫甲烷工藝多消耗-180kW/h冷負荷。

雖然兩種工藝最終排放的燃料氣溫度一致,但結合圖9和圖12的溫度分布圖可以看出,預切割-脫甲烷工藝能夠降低乙烯損失主要是其吸收塔和預切割塔精餾段操作溫度更低,這部分低溫是靠預切割塔塔頂冷凝器多消耗冷量實現的;而與兩者塔釜溫度相差1℃則表現在不利于預切割-脫甲烷工藝塔釜甲烷的脫除,這與圖10中塔釜甲烷含量并不隨吸收劑用量增加而單調下降的結果是一致的,所以要求其各工藝參數的匹配度更高。

以上分析表明,吸收-脫甲烷工藝的優點是易于控制,缺點是乙烯損失和吸收劑用量都較高;而預切割-脫甲烷工藝的優點是能在一定程度上降低乙烯損失或吸收劑用量,缺點是吸收劑用量存在上限,不利于控制。吸收劑用量不僅影響脫甲烷塔的操作性能及下游分離能耗,對丙烯精制塔進料組成的影響尤為明顯。提高MTO烯烴分離系統的烯烴收率并降低能耗的關鍵在于利用精餾與其他分離方法的耦合來實現脫甲烷塔的中冷分離[36-38]。

圖12 預切割-脫甲烷系統溫度與液相流率分布

表3 吸收-脫甲烷工藝與預切割-脫甲烷工藝優化結果比較

3 結 論

(1)僅從提高乙烯收率的角度分析預切割-脫甲烷工藝比吸收-脫甲烷工藝略有優勢,但綜合系統控制和多消耗的冷量,兩種工藝各有優勢。

(2)通過對操作條件的靈敏度分析,吸收-脫甲烷工藝中的氣、液進料位置、中冷冷卻器位置以及其冷卻量都存在最優值,這就要求設計時這些條件要相互匹配。

(3)預切割-脫甲烷工藝的特殊性在于塔釜中的甲烷含量會隨著吸收劑使用的增加而增加,這與普通的吸收過程相反。

[1] Pandey S,Rangaiah G P.Multiobjective optim ization of cold-end separation process in an ethylene plant[J].Industrial & Engineering Chemistry Research,2013,52(48):17229-17240.

[2] Yang X,Xu Q.Product loss m inim ization of an integrated cryogenic separation system[J].Chemical Engineering & Technology,2012,35(4):635-645.

[3] Nawaz M,Jobson M.A boundary value design method for complex demethaniser distillation columns[J].Chemical Engineering Research and Design,2011,89(8):1333-1347.

[4] Luyben W L.NGL demethanizer control[J].Industrial & Engineering Chemistry Research,2013,52(33):11626-11638.

[5] Luyben W L.Effect of natural gas composition on the design of natural gas liquid demethanizers[J].Industrial & Engineering Chemistry Research,2013,52(19):6513-6516.

[6] 馮利,胡紅旗,李紅梅.乙烯裝置中脫甲烷塔優化模擬研究[J].吉林化工學院學報,2004,21(4):13-14.

[7] 高傳寶.燕山乙烯前冷及脫甲烷塔系統運行分析[J].乙烯工業,2013,25(2):24-27.

[8] 吳錦標.30萬噸乙烯裝置脫甲烷塔系統對乙烯收率的影響[J].金山油化纖,1992,11(3):17-20.

[9] 張麗平,王梅.優化脫甲烷塔操作降低乙烯損失[J].山西化工,2012,32(3):65-66.

[10] 智茂軒.煉廠干氣預精制脫甲烷塔操作波動研究[J].乙烯工業,2013,25(1):24-27.

[11] 王茜,李增喜,王蕾.甲醇制低碳烯烴技術研究進展[J].工程研究,2010,2(3):191-199.

[12] 曹永坤.甲醇制汽油、甲醇制烯烴技術進展及工業應用[J].煤化工,2010,38(4):25-27.

[13] 項東,彭麗娟,楊思宇,等.石油與煤路線制烯烴過程技術評述[J].化工進展,2013,32(5):959-970.

[14] 袁學明,孫世謙,張蒙,等.國內甲醇制烯烴技術最新進展[J].現代化工,2012,32(12):29-31.

[15] 李立新,倪進方,李延生.甲醇制烯烴分離技術進展及評述[J].化工進展,2008,27(9):1332-1335.

[16] 張東明.甲醇制烯烴裝置分離流程述評[J].化學工業,2012,30(6):12-17.

[17] 祝佳.MTO分離新工藝技術研究[J].廣東化工,2011,38(11):222-225.

[18] Exxon-Mobil Chem ical Patents Inc.Recovery of ethylene and propylene from a methanol to olefin reaction system:WO,2005017071A[P].2005-02-25.

[19] 東華工程科技股份有限公司.一種低碳烯烴的分離方法:中國,102115355A[P].2011-07-06.

[20] 東華工程科技股份有限公司.一種含氧化合物制低碳烯烴的分離方法:中國,102206128A[P].2011-10-05.

[21] 王松漢.甲醇制烯烴(MTO)氣體分離工藝流程:中國,101921161A[P].2010-12-22.

[22] 王松漢.一種低碳烴類分離及甲醇制烯烴(M-OS/MTO)氣體分離工藝流程:中國,102503757A[P].2012-06-20.

[23] Lummus Technology Inc.Absorber demethanizer for methanol to olefins process:WO,2010053598A[P].2010-05-14.

[24] Lummus Technology Inc.Absorber demethanizer for FCC process:WO,2012071120A[P].2012-05-31.

[25] 唐明輝,趙丹丹.神華包頭煤化工烯烴分離工藝技術特點[J].石油與化工設備,2011,14(4):48-50.

[26] 上海惠生化工工程有限公司.一種含輕質氣體的非深冷低碳烴分離方法:中國,101353286A[P].2009-01-28.

[27] 上海惠生化工工程有限公司.精餾與溶劑吸收相結合的含輕質氣體低碳烴的分離方法:中國,101445419A[P].2009-06-03.

[28] 李沺,馬婧舒,劉茜.La-SAPO-34上甲醇制烯烴反應性能及反應氣分離的吸收劑分析[J].稀土,2011,32(4):46-49.

[29] 李沺,王雷.甲醇制低碳烯烴反應氣體分離的吸收劑分析[J].煉油技術與工程,2011,41(8):18-21.

[30] 李建隆,婁曉燕,劉穎,等.MTO產品分離工藝的模擬與優化[J].計算機與應用化學,2013,30(5):527-530.

[31] 孫衛國,李憑力,邸士標,等.丙烯精餾塔過程模擬[J].石化技術與應用,2007,25(2):147-151.

[32] 趙良,程廣偉,高文剛,等.甲醇制烯烴下游烯烴分離技術的簡介、對比及發展方向[J].河南科技,2013,38(8):25-26.

[33] 王皓,王建國.MTO烯烴分離回收技術與烯烴轉化技術[J].煤化工,2011,39(2):5-8.

[34] 包宗宏,武文良.化工計算與軟件應用[M].北京:化學工業出版社,2013:158-167.

[35] 陸恩錫,馬恩華.中冷油吸收脫甲烷塔計算機優化分析[J].化學工程,1993,21(6):29-36.

[36] 湯明,肖澤儀,史曉燕.膜技術在含烴類氣體分離中的研究及前景[J].過濾與分離,2005,15(4):21-23.

[37] 中建安裝工程有限公司,南京工業大學.一種降低吸收劑用量的輕質烯烴分離方法及其裝置:中國,103333039A[P].2013-10-02.

[38] 中建安裝工程有限公司,南京工業大學.一種利于產品回收的低碳烯烴的分離方法及其設備:中國,103304358A[P].2013-09-18.