穿越道路頂管施工技術淺析

□喻金鐘(河南省水利第二工程局)

穿越道路頂管施工技術淺析

□喻金鐘(河南省水利第二工程局)

頂管施工是一種暗挖施工方法,是在頂管工作井內安裝千斤頂,采用高壓油泵供油,提供水平推力,將待頂管節(jié)一節(jié)一節(jié)由工作井(起點端)頂推至接收井(終點端),從而達到非開挖暗敷管道的目的,在隧道或地下管道穿越鐵路、道路、河流或建筑物等各種障礙物時應用較多。隨著南水北調配套工程的開展,近兩年水利工程中頂管施工也較多,借此與廣大讀者一起探討、學習。

頂管;施工;技術

1 工程概況

某施工標段為給水管道安裝工程,其中給水管道需要穿越市郊幾條非主要交通道路,穿越道路段設計為過路頂管施工,頂管采用DN2200鋼筋混凝土Ⅲ級管,壁厚220mm,單根長度為2.50m,許用頂力按照相關規(guī)范的規(guī)定不超過9800kN。混凝土套管內穿DN1600給水鋼管,單處頂管的最大穿越長度為60m。

2 地質及地下水位情況

管道沿線場區(qū)屬沖積傾斜平原,地勢較為平坦。工程場區(qū)揭露地層主要為第四系全新統(tǒng)沖積成因的重粉質壤土(alQ14)和上更新統(tǒng)沖積成因的重粉質壤土(alQ3)。其中,上更新統(tǒng)中的粉細砂分布較廣泛,見于整個標段下部,最大揭露深度約13.20m。

工程區(qū)地下水主要為第四系松散土類孔隙潛水,水位埋深6m左右。

3 頂管施工

由于被穿越道路的路面高程為48.00m,頂管混凝土管中心設計高程為42.45m,可計算得出混凝土套管上部至路面的覆土厚度在4.20m左右。地下水位位于混凝土管底以上0.80m左右,施工前打降水井對穿越范圍段進行降水,以滿足無水作業(yè)要求。

根據(jù)頂進長度、混凝土管道內徑、地質條件及地下水位等因素進行綜合考慮,該工程采用人工挖掘式施工方法進行施工。

3.1 施工工藝流程

頂管施工工藝流程如下:測量放線→開挖工作坑→工作坑支護→后座墻制做→導軌安裝→工作平臺搭設→頂進設備安裝→下管→挖土→頂進→測量校對→接口→壓漿

3.2 測量放線

按照施工設計圖紙的要求及測量坐標控制點,用全站儀測設出混凝土管道中心線的位置,確定混凝土管道穿越的中心樁、施工帶邊線樁、工作坑、出土坑的位置及尺寸并撒上白灰線。

3.3 工作坑設置

3.3.1 工作坑設置

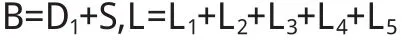

工作坑設計為矩形,工作坑短邊與長邊之比通常為2:3,矩形工作坑底部尺寸應滿足下列公式要求:

式中:B—矩形工作坑的底部寬度(m);D1—管道外徑(m),本工程2.64m;S—操作寬度,可取2.40~3.20m,本工程取2.80m;L—矩形工作坑的底部長度(m);L1—頂管掘進機長度,當采用管道第一節(jié)管作為頂管掘進機時,對于鋼筋混凝土管,不宜小于0.30m,鋼管則不宜小于 0.60m,取 0.40m;L2—管節(jié)長度(m),取2.50m;L3—輸土工作間長度(m),取2.50m;L4—千斤頂長度(m),取1.50m;L5—后座墻的厚度(m),取1.00m。

經(jīng)計算,矩形工作坑的長度按8m,寬度按5.50m進行施工,深度根據(jù)后座墻的高度另進行計算。

根據(jù)施工現(xiàn)場土質情況,為防止工作坑其他三面坡面坍塌,在坑壁四周用澆筑混凝土墻的方式進行加固處理,并與后座墻利用網(wǎng)面鋼筋連成整體,對后座墻也起到了加固的作用。工作坑底板鋪筑一層30cm厚混凝土,同時在坑角位置設置一個0.50m×0.50m的矩形集水坑。

為了防止雨水進入工作坑,在工作坑四周用土填筑成2.00m寬、1.50m高擋水土埂,并在適當位置設置集水坑,用水泵及時排除明水。

3.3.2 頂管后座墻設置

根據(jù)現(xiàn)場土質情況,另設整體式后座墻,后座墻的整體強度需保證在設計頂進力作用下不被破壞,后座墻尺寸需經(jīng)過計算確定,材料采用現(xiàn)澆鋼筋混凝土,內置雙層鋼筋網(wǎng)片。后座墻完成后加墊30mm的厚鋼板組成裝配式后座墻,滿足頂管的最大頂力,后座墻應與管道軸線垂直,允許偏差為5mm/m。

3.3.3 頂力計算與后座設計

3.3.3.1 管道的總頂力計算

計算管道的總頂力時,綜合考慮管節(jié)材質、頂進工作井后座墻結構的允許最大荷載、頂進設備能力、施工技術措施等因素。當計算的總頂力大于管節(jié)允許頂力設計值或工作井允許頂力設計值時,應設置中繼間。

式中:Fp—頂進阻力(kN);D0—管道的外徑(m),取 2.64m;L—管道設計頂進長度(m),按60m計算;fk—管道外壁與土的單位面積平均摩阻力(kN/m2),采用觸變泥漿減阻技術,查有關表格,本項取值9kN/m2;NF—頂管機的迎面阻力(kN);本工程采用人工挖掘式,根椐頂管機迎面阻力計算式:NF=π(Dg-t)tR;式中:Dg—頂管機外徑取2.70m;t—刃口厚度,取0.25m;R—擠壓阻力,本項取值400kN/m2。經(jīng)計算NF=770(kN);

可得,頂進阻力 Fp=πD0Lfk十 NF=4479+770=5249(kN)

小于混凝土管道的許用頂力9800kN,滿足要求,不需要設置中繼間。

3.3.3.2 后 座墻尺寸設計

整體式后座墻應根據(jù)頂力的大小、合力中心的位置、坑外被動土壓力的大小來決定整體式后座墻的寬度、高度和厚度。假設整體式后座的被動土壓力的合力中心與頂力反力的合力中心在同一條線上。在此,用反推計算的方法:先確定后座墻的寬度及高度,并計算該尺寸下所能承受的頂力,并與最大頂進阻力相比較進行選擇的方式確定。

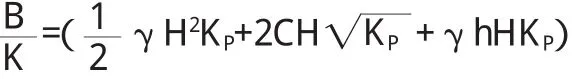

根據(jù)后座墻能承受的頂力計算公式:

式中:B—整體式后座墻的寬度(m),取5.50m;K—安全系數(shù),取1.50;γ—土的重度,取18kN/m3;H—整體式后座墻的高度,取5.00m;KP—被動土壓力系數(shù),查表得2.66;C—土的內聚力,取7.00kPa;h—整體式后座頂?shù)母餐梁穸龋?jīng)計算為3.50m。

代入上式可得出寬度5.50m,高度5.00m的后座墻能承受的頂力=5685kN,大于頂進阻力5249kN,滿足要求。整體式后座墻的厚度可根據(jù)主油缸的布置,通過結構計算來決定,一般在0.50~1.60m范圍內。

3.4 頂管設備選擇

3.4.1 井內頂管設備及安裝

選用兩臺頂力為3000kN的液壓千斤頂,千斤頂固定在支架上,并且與管道中心線的垂線對稱,其合力作用應該在管道中心的垂直線上,位置位于管道總高下約1/4處。其它設備包括:導軌、千斤頂架、替頂分壓環(huán)、后承壓板、操作平臺、爬梯等。并用吊車將上述設備吊入工作井中。

3.4.2 工作井地面設備

工作井的地面需布置一系列與頂管施工有關的設備:空壓設備、液壓設備、泥漿站、起重設備等。

3.5 管前挖土與頂進

3.5.1 管前挖土

管前挖土是控制管節(jié)頂進方向和高程、減少偏差的重要作業(yè),是保證頂管質量及管上構筑物安全的關鍵。

3.5.2 下管

將第一節(jié)管放到已經(jīng)安裝好的導軌上,測量管子中心及前端和后端的管底高程,確認安裝合格后方可頂進。第一節(jié)管作為工具管,其頂進方向與高程的準確,是保證整段頂管施工質量的關鍵。因此,必須認真對待此項工作。

3.6 頂進

頂進開始時,應緩慢進行,待各接觸部位密合后,再按正常速度頂進。回縮時,油路壓力不得過大,速度不得過快,挖出的土方要及時外運。

啟動千斤頂,將管頂進,每節(jié)管分4次頂入,原則上每次頂入0.60m,千斤頂行程終了,復位千斤頂,加塞墊塊后復頂。第一節(jié)套管頂入工作面后,使其預留約0.30~0.50m的管子在導軌上,在下一節(jié)套管頂進前起穩(wěn)定作用,下一節(jié)套管在導軌上與第一節(jié)套管接口處內外部均用鋼制套環(huán)作接口連接,這樣可以保證混凝土管道頂入后接口處平整,沉降均勻。套管切入土層后,應自上而下分層開挖。

3.7 測量與糾偏

管道頂進過程中,應遵循“勤測量、勤糾偏、微糾偏”的原則,控制頂管前進方向和姿態(tài),并根據(jù)測量結果分析偏差產生的原因和發(fā)展趨勢,確定糾偏措施。

在頂?shù)谝还?jié)管時,以及在校正偏差過程中,每頂進300mm,測量不應少于一次;管道進入土層后正常頂進時,每頂進1000mm,測量不應少于一次。進入接收工作井前30m應增加測量,每頂進300mm,測量不應少于一次。糾偏時增加測量次數(shù)。

3.8 頂管施工通風措施

為了確保混凝土頂管內操作人員供氧充足,防止土層中的有害氣體及挖掘作業(yè)過程中產生的粉塵等危害作業(yè)人員健康,應對混凝土管內進行通風作業(yè),根據(jù)頂管頂進長度,擬采用鼓風機通風措施。

3.9 頂管施工記錄與管理

在一個施工段的管子頂進過程中,管道一直處于動態(tài),加強頂進施工中的動態(tài)管理,是提高頂進質量的保證;頂管施工記錄則是反映管道在頂進過程中動態(tài)情況的依據(jù),施工過程中要認真填寫頂管施工記錄并存檔。

4 質量與安全控制措施

嚴格控制頂管軸線偏差,執(zhí)行“勤測量、勤糾偏、微糾偏”的施工方法。嚴格控制管道接口的密封質量,防止?jié)B漏。

吊裝區(qū)域非操作人員嚴禁入內,吊裝機械必須完好,把桿垂直下方不準站人。各種電動機械設備必須有可靠有效的安全接地裝置,方能開動使用。由于管道內的空氣濕度較大,因此,采用24~36V低壓照明電,低壓電須通過變壓器降壓。燈具采用防水防爆燈具,并設置漏電保護系統(tǒng),確保用電安全。連接千斤頂?shù)母邏河凸芙宇^應加防護套,以防噴油傷人。

5 結語

在穿越道路頂管施工中,后座墻的設計、頂進過程中的注漿減阻措施和軸線、高程的測量控制對確保頂管施工的質量起到關鍵性的作用,在施工過程中應加以重視。

TV554

B

1673-8853(2014)06-0011-02

2014-02-17

左英勇)