機動雷達大型天線自動對接技術的研究

(中國電子科技集團公司第三十八研究所,安徽合肥230088)

0 引言

基于隱身技術的發展,地面反隱身防空預警雷達為了加大雷達預警距離,也朝著威力大和大型化方向發展。目前,地面機動雷達較多地采用單運輸單元天線自動展開折疊技術,實現了雷達的快速反應[1-3],但對于機動大型雷達,其天線陣面由于運輸的限制,只能通過多車多天線陣面分散運輸,到達陣地后再進行組合拼裝機動模式。目前,大型雷達多車多天線陣面的拼裝主要采用吊裝拼接的架設方式,架設時受架設效率低、吊裝操作存在不確定因素等的制約[4],使得大型雷達的機動性較差。本文通過對大型天線自動對接的技術研究,實現大型天線快速精準的自動裝配,用以提高大型雷達的機動性。

大部件自動對接技術是隨著科技進步、市場競爭、國防建設等需求不斷提高的。自動對接技術已經成功應用于航天領域的航天器空間對接、航空領域的空中加油機構對接、航海領域的潛艇救生機構對接和軍艦補給機構對接,而且在大飛機裝配中應用也比較廣泛[5-7]。但機動雷達大型天線的自動對接技術則尚無文獻介紹。

在航天、航空、航海的對接過程中,對接單元的位置和姿態時刻發生變化,對接難度比較大[8-9]。在大飛機裝配應用中,對接單元位置和姿態一般較固定,對接環境好、對接時間容許較長。而機動雷達基于機動性的要求,其自動對接一般在野外進行,且要求對接時間較短、精度高,故對接難度大。

本文結合某項目的天線自動對接技術的研制,就其關鍵技術如大部件柔性工裝技術、快速數字化測量技術和驅動控制技術進行論述。

1 工作原理與關鍵技術

1.1 對接機構工作原理

天線自動對接的目標是在保證天線陣面精度和拼接可靠的情況下,實現大型天線陣面可自動、精準及快速地完成裝配。故基本工作原理如下:

(1)通過數字化自動測量裝置精確測量出固定天線與移動天線相互間的位姿數據;

(2)將測量獲得的位姿信息進行數據處理分析,轉化成空間六自由度的相對位姿數字化信息,并傳給伺服控制主控系統;

(3)伺服控制主控系統根據位姿信息,按設定的步驟發出運動控制指令,由天線位姿自動調節機構完成移動天線的姿態調整及靠攏;期間,還需要數字化自動測量裝置實時測量出固定天線與移動天線相互間的位姿數據,進行實時矯正;

(4)最后,通過定位鎖緊機構實現兩塊天線陣面的精確定位和鎖緊。

天線陣面自動對接系統原理如圖1所示。

圖1 天線陣面自動對接系統原理圖

1.2 實現對接機構的關鍵技術

針對上述機動雷達大型天線自動對接的工作原理,需要重點解決以下的關鍵技術:

(1)數字化自動測量技術

要實現大型天線準確快速自動對接,首先需要獲得對接天線之間準確的相對位置關系。故要準確測量出對接天線之間的相對空間位置,并進行解算形成數字信息傳遞給伺服控制系統。

目前,在大部件組裝(如飛機艙段組裝、導彈艙段組裝等)自動對接中,常采用計算機信息處理、數控定位、高精度數字化測量、信息反饋等技術,其中高精度數字化測量技術是實現自動對接的關鍵。

(2)伺服控制技術

大型天線自動對接系統包括數字化測量、運動控制、檢測傳感、信息處理等多個獨立的組成部分,需要一個集成的伺服控制系統進行統一管理。伺服控制系統包括運動控制器、伺服驅動器、檢測傳感器裝置和數據解算軟件等。運動控制器與伺服驅動器實現對天線位姿自動調節的數字控制;檢測傳感裝置通過實時反饋位移信息實現天線的位置和位姿的修正。所有這些硬件在軟件系統的管理下形成一個統一的控制系統。

(3)天線位姿自動調節技術

大型天線位姿自動調節機構是實現大型天線自動對接的末端執行單元,是整個自動化對接系統的執行機構,同時還具有支撐和定位作用。該天線位姿自動調節機構將數字化測量體系和數字化控制系統相結合,以預定的方式準確、平穩地操縱大型天線,共同完成位姿調整、定位和鎖緊等操作,其精度和穩定性直接影響到大型天線對接系統的功能和水平。大型天線對接要求天線位姿自動調節機構要具有承載能力較高、剛度高、工作范圍大等特點。

2 數字化自動測量技術

隨著數字化技術的發展,先進的用于大空間范圍測量的數字化自動測量設備相繼出現,如激光跟蹤儀、激光雷達、室內GPS等,較之傳統的測量方法,在測量精度和易用性等方面數字化自動測量設備可以更好地滿足大型天線裝配過程中的測量要求。激光跟蹤儀采用干涉法測量距離,在測量范圍內(一般小于50 m),測量速度快,精度高,坐標重復測量精度達到5×10-6(5μm/m);但由于激光跟蹤儀在測量時還需有高精度的標靶球等附件,故對使用環境等有較高的要求,并且價格昂貴。而與激光跟蹤儀相比,室內GPS測量不會由于掉光而影響工作進程,在測量范圍較大的情況下,坐標測量的精度高;但其使用要求較高。激光雷達和激光跟蹤儀相比,沒有測頭,是非接觸式測量,測速快,環境適應性好,但是精度只有激光跟蹤儀的一半,測量范圍達到24 m,精度有幾百微米。

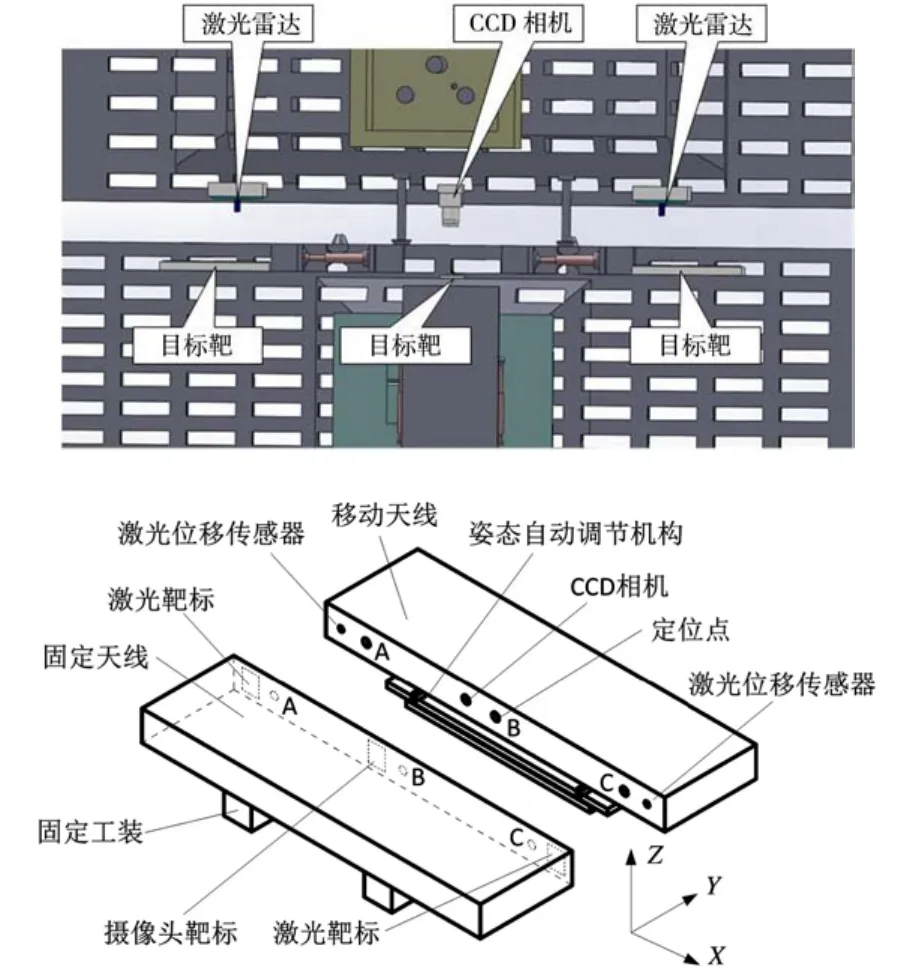

考慮到天線陣面自動對接實際指標、環境適應性以及成本等要求,本方案采用激光雷達和CCD相機相結合的方法來實現天線陣面位姿的自動測量。通過一組激光雷達精確出對接天線陣面相互間的距離(圖2中Y向)及平行度的位姿信息,再利用寬視角的CCD相機捕捉到固定陣面上的預設標靶,經過對采集的圖像進行解算,獲得對接天線陣面相互間高差(圖2中Z向)及前后的間距(圖2中X向)的位姿信息。通過該種測量的組合,可提供一種環境適應性好且成本較低的天線陣面自動對接數字化測量系統。該測量系統的布局如圖2所示。

圖2 數字化自動測量系統布置示意圖

CCD相機對靶標的圖像解算,需要建立靶標成像模型并進行參數標定。一般的成像系統通常將三維場景轉變成二維圖像來處理,用一個三維空間到二維空間的映射表示:

同時,采集的圖像需要轉變成灰度圖來作進一步處理。灰度圖需要對亮度值進行量化,通常劃分為0到255共256個級別,利用公式Y=0.299×R+0.587×G+0.114×B得出亮度值。得到二維灰度圖像后,進行噪聲濾波處理,經過圖像二值化,閾值化分割,即按一定的準則在原始圖像f(x,y)中找到特征值T,將圖像分割成兩個部分。分割后的圖像可表示為

其中,f(x,y)為原始圖像,g(x,y)為分割準則。

通過上述測量,可以獲得自動對接天線陣面相互間的各向位姿參數,從而為自動化控制提供了基礎。

3 驅動控制技術

自動對接系統中的伺服控制系統是控制中樞,是對接系統性能檢測、操作控制、安全保護等專用電子設備的集合,主要包括控制計算機、伺服控制電路、邏輯保護電路、輸入輸出接口等。對接驗證系統的電控系統原理圖如圖3所示。

對接過程開始后,控制計算機通過采集各類傳感器數據,計算對接機構在X,Y,Z三個軸方向上的相對位置。并按一定的策略算法進行數據融合,計算出對接機構在各個方向上位置誤差。對接過程按照X,Y,Z的順序在三個方向上依次進行,并分粗定位和精定位兩步完成。圖4為自動對接原理框圖。

根據控制策略,控制軟件按模塊化進行設計,分為初始化、數據采集處理、X軸方向控制、Y軸方向控制和Z軸方向控制等模塊。各模塊具體功能如下:

初始化模塊 系統復位,對PLC模塊的輸入輸出和內部變量進行初始化操作。

數據采集處理 采集外部信息,包括指令輸入、傳感器數據等。

X軸方向控制 根據采集的數據對X軸方向進行控制。

Y軸方向控制 根據采集的數據對Y軸方向進行控制。

Z軸方向控制 根據采集的數據對Z軸方向進行控制。

圖3 天線陣面自動對接系統圖

圖4 自動對接控制原理框圖

4 天線位姿自動調節技術

傳統的大型天線裝配多采用吊車或簡易工裝,受人為因素使得裝配操作不穩定;同時,在野外裝配受地理因素和環境因素的影響較大。本文中所采用的大型天線位姿自動調節機構,則可在大型天線拼裝時自動完成拼裝天線相對位姿的調整、拼接以及定位鎖緊。

天線位姿自動調節機構采用多自由度運動平臺,實現對接天線在各方位的位姿調節,完成裝配的精確對接。如圖5所示,對接機構由驅動滑塊、轉臺、升降柱和承載平臺等零部件組成。

驅動滑塊分為X方向滑塊和Y方向滑塊,通過驅動X和Y方向的承載平臺,可以實現天線在X和Y方向上平動。轉臺可以實現天線繞Z軸的轉動。則通過驅動滑塊和轉臺可以實現天線在水平面上的位置控制和定位。

升降柱共設有四個,采用四點支撐調平方案來完成天線的調平和在Z方向上的平動。與三點調平方案相比,四點支撐調平支撐面更大,各支撐點的受力較小。

該對接機構結構簡單、強度和剛度容易保證,且傳動環節少、精度易保證。

圖5 天線自動對接機構

5 對接精度分析

本文中天線陣面的對接精度即為合攏前的相對位姿精度。由于天線陣面的最終精確定位對接采用導向錐和定位面來實現,故當對接精度控制在0.5 mm以內,即可滿足天線的精確對接。

對接精度主要分為位姿測量系統精度和位姿調整精度兩部分,如圖6所示。首先是數字測量系統的精度,本文中采用激光雷達和CCD相機作為視覺傳感器來進行對接天線的相對位姿測量。激光雷達選用量程為500 mm,測量精度控制在0.1 mm以內,傳感器安裝精度控制在0.05 mm以內。CCD相機選擇分辨率為精度要求的三分之一,CCD相機和圖像解析的精度控制在0.1 mm以內,相機安裝精度控制在0.05 mm以內;故各位姿的測量精度可保證在0.2 mm以內。

圖6 對接系統精度分析

天線位姿自動調節機構用于實現天線姿態調整和對接運動,對接執行機構的安裝和運動控制精度也是決定最終對接精度的重要因素。其中,選取的比例閥響應靈敏度<0.1%,反向誤差<0.15,滯環<0.2%,其控制執行機構對移動天線的位置精準可達到0.1 mm。此外在各個運動方向使用位移傳感器,進行反饋控制,從而提高姿態調整系統的運動精度。綜合考慮制造安裝和運動控制,將姿態調整機構的運動精度控制在0.3 mm以內。

綜上,天線對接精度可達0.4 mm以內,能滿足天線對接要求。

5 結束語

針對大型機動雷達普遍存在大陣面天線自動拼裝的難題,本文通過數字化自動測量技術、伺服控制策略以及天線位姿自動調整技術的研究,為機動雷達大型天線的自動拼裝提供了一種技術途徑。該技術可以為大型雷達天線陣面的裝配降低難度和提高效率,并為大型雷達實現自動架設提供了一種新的方式。

[1]房景仕,程輝明.大角度折疊機構的系統設計[J].雷達科學與技術,2010,8(5):480-485.FANG Jing-shi,CHENG Hui-ming.Design of Big Angle Folding Mechanism[J].Radar Science and Technology,2010,8(5):480-485.(in Chinese)

[2]衛國愛,亓迎川,許平勇,等.雷達天線舉升機構液壓驅動系統的設計[J].空軍雷達學院學報,2006,20(3):189-191.WEI Guo-ai,QI Ying-chuan,XU Ping-yong,et al.Design of Hydraulic Driving System in Lift Mechanism of Radar Antenna[J].Journal of Air Force Radar Academy,2006,20(3):189-191.(in Chinese)

[3]許平勇,潘玉龍,衛國愛,等.車載雷達天線升降機構液壓系統的設計[J].液壓與氣動,2004(11):25-27.

[4]譚貴紅,吳影生,張娜梅.大型雷達結構的安全性設計[J].雷達科學與技術,2011,9(3):286-291.TAN Gui-hong,WU Ying-sheng,ZHANG Na-mei.Safety Design of Large-Sized Radar Structure[J].Radar Science and Technology,2011,9(3):286-291.(in Chinese)

[5]余鋒杰,柯映林,應征.飛機自動化對接裝配系統的故障維修決策[J].計算機集成制造系統,2009,15(9):1823-1830.YU Feng-jie,KE Ying-lin,YING Zheng.Decision on Failure Maintenance for Aircraft Automatic Join-Assembly System[J].Computer Integrated Manufacturing Systems,2009,15(9):1823-1830.(in Chinese)

[6]王巍,賀平,萬良輝.飛機柔性裝配技術研究[J].機械設計與制造,2006(11):88-90.

[7]鄒冀華,劉志存,范玉青.大型飛機部件數字化對接裝配技術研究[J].計算機集成制造系統,2007,13(7):1367-1373.

[8]范玉青.飛機數字化裝配技術綜述——飛機制造的一次革命性變革[J].航空制造技術,2006(10):42-48.

[9]李樹軍,王宇,魏海濤,等.運輸機機翼與發房對接面精加工設備開發[J].機械制造,2013,51(8):68-70.