四柱液壓機主體改造研究

卜勻

(唐山學院,河北唐山063000)

某礦山修配廠主要從事煤礦機械專用設備及配件的制造、修理,冶金專用設備、建筑工程用機械及配件制造等業務。工廠的一臺四柱液壓機,應用中液壓控制系統經常出現故障,而且立柱根部圓角處出現小裂紋。提出液壓機改造方案:液壓控制系統選用插裝閥改造的同時適當增大公稱壓力,擴大工作范圍,主機原有結構是否能滿足強度要求。基于此,對主機結構進行校核分析,為改造設計奠定理論基礎。

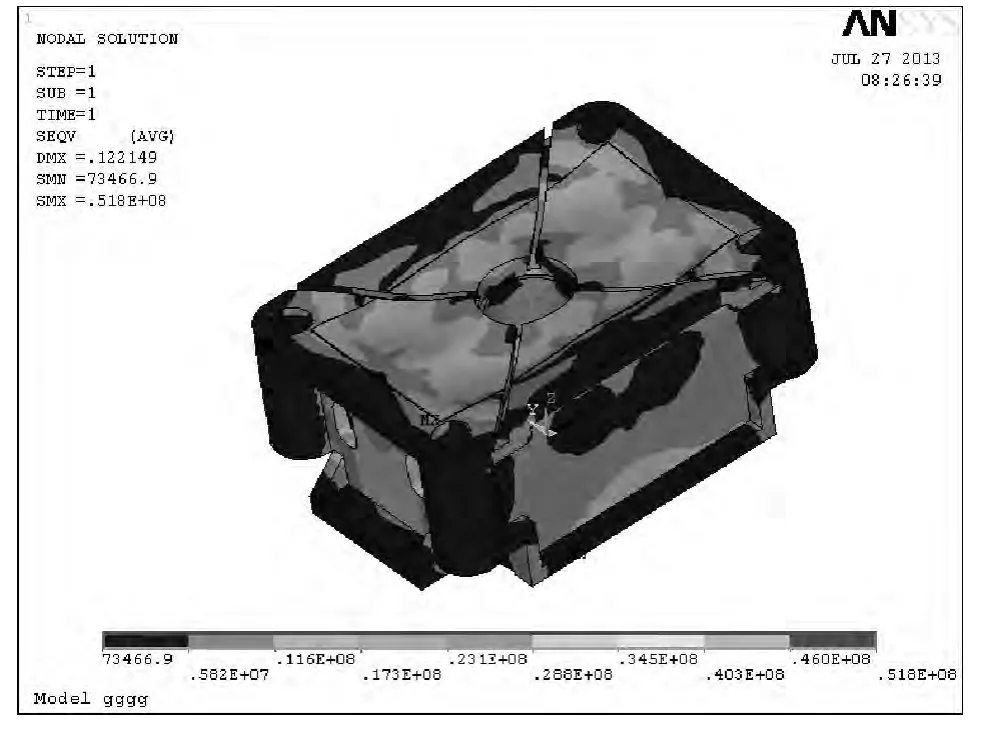

四柱式液壓機主要技術參數如下:

公稱壓力:2 000 kN;液體最大工作壓力:25 MPa。改造參數:液體最大工作壓力28 MPa 或32 MPa。

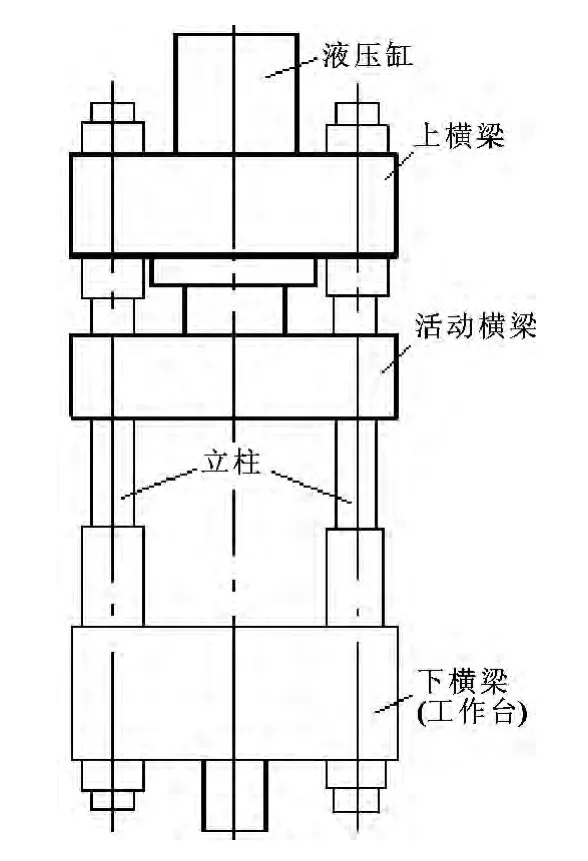

四柱式液壓機主體包括液壓缸、立柱、三橫梁三部分內容,如圖1所示。液壓機各零部件材料性能參數見表1。

圖1 液壓機

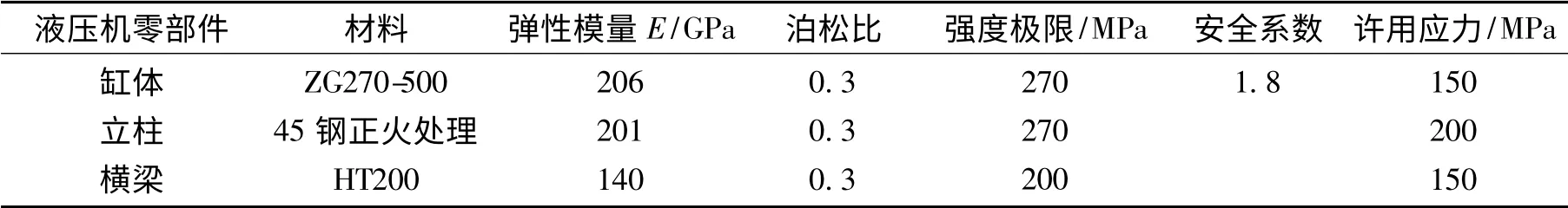

表1 液壓機各零部件材料性能參數表

1 液壓缸缸體改造分析

1.1 液壓缸改造前分析

采用活塞式液壓缸,活塞桿與活動橫梁的連接形式為剛性連接。主液壓缸主要尺寸:活塞直徑320 mm;活塞桿直徑280 mm;主缸壁厚5.5 cm;外徑430 mm。

液壓缸工作時高壓油作用于柱塞,反作用力作用在缸底,通過缸壁傳到法蘭部分,以均勻面力作用于法蘭上表面。液體壓力均勻分布于密封以上的液壓缸內壁。由于液壓缸以法蘭支承,并用鎖緊螺母與橫梁聯接,法蘭表面各節點垂直方向自由度、周向自由度受到約束。

缸體對稱,在ANSYS 有限元軟件中建立1/2 缸體分析模型,選用SOLID185 單元類型,單元大小設置20 mm,進行自由網格劃分。在缸體對稱面上施加對稱約束,在液壓缸法蘭與上橫梁接觸的環形面上施加X、Y、Z 三個方向的位移約束,在液壓缸的內腔側壁、缸底面施加液體最大工作壓力25 MPa 的載荷,在液壓缸法蘭與上橫梁接觸的環形面施加2 000 kN的均布力。

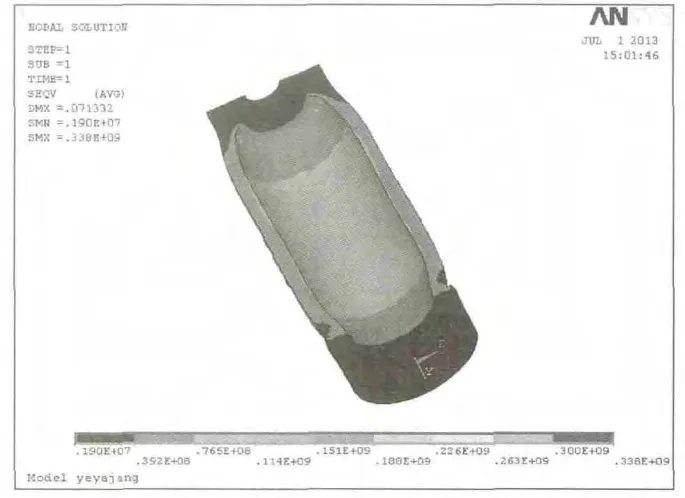

液壓缸節點等效應力云圖如圖2所示,在缸底內圓弧偏下方部位存在部分高應力,法蘭和缸體過渡圓弧部位為高應力區,超過許用應力范圍;內腔側壁應力較均勻;其他部位應力值較小,均滿足材料的許用應力;軸向最大拉應力和最大主應力出現在法蘭與缸體過渡處;液壓缸的最大變形量發生在液壓缸靠近缸底部分,節點最大位移在允許范圍之內。根據第四強度理論,法蘭和缸體過渡圓弧處強度條件不滿足。應對該結構進行改善,以期達到改造設計要求。

圖2 缸體節點等效應力圖

1.2 液壓缸改造后分析

由于液壓缸法蘭和缸體過渡圓弧處強度條件不滿足,首先修改模型。方案一:增加法蘭和缸體接觸半徑,過渡半徑由1 mm 增加為4 mm;方案二:缸底過渡部分的半徑由30 mm 增大到36 mm;法蘭和缸體接觸半徑由4 mm 增加到25 mm。按上述兩種方案修改模型,在ANSYS 有限元軟件中分別建立1/4 缸體分析模型,劃分網格。施加約束,在液壓缸的內腔側壁、缸底面施加液體最大工作壓力28 MPa 或32 MPa的載荷,在液壓缸法蘭與上橫梁接觸的環形面施加2 240或2 560 kN 的均布力。得到液壓缸改造前后應力變化規律表(表2),通過對比分析可得,按照方案二改造,液體壓力采用28MPa 時最大應力小于許用應力,滿足設計要求,如圖3所示為液壓缸壓力28 MPa 應力云圖。如果采用方案二中32 MPa 應力稍大,法蘭與缸體過渡半徑還應適當增大。

表2 液壓缸改造前后對比表

圖3 缸體壓力28 MPa(方案二)應力圖

2 立柱改造分析

立柱采用耐磨、易更換的圓柱面導套用導套法蘭固定在活動橫梁上,之間夾有防塵氈墊。整體式螺母用螺釘鎖緊裝置防止螺母自行脫落。

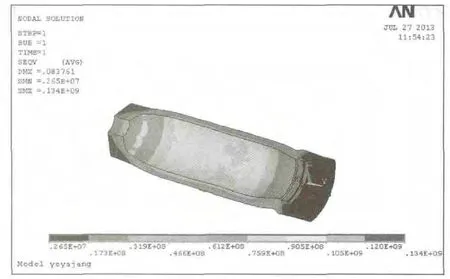

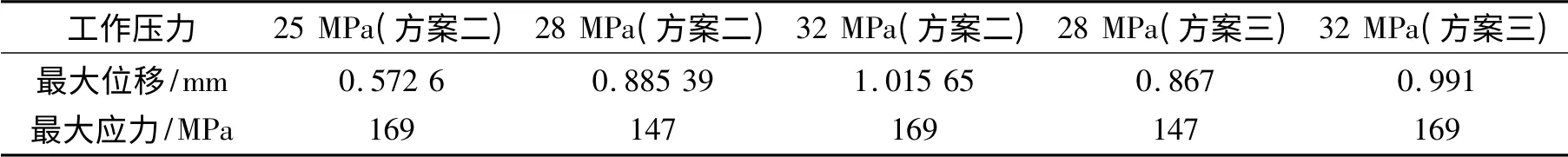

建立立柱有限元模型,選用SOLID185 單元劃分自由網格,對一個端面加以全約束,工作壓力25 MPa時,對另一端面施加均布載荷。立柱所受最大應力集中在軸兩端螺紋退刀槽的根部。根據實際工作情況,立柱受疲勞載荷作用,通過疲勞強度校核計算可得,45 鋼正火處理,應力集中敏感系數取0.7,有效應力集中系數為2,最大應力為330 MPa。顯然,立柱結構不安全,故實際應用中會出現細小裂紋,需要改進。改變參數同時提出改進方法。方案一:加大立柱直徑,加大退刀槽根部過渡圓角半徑;方案二:根據實際情況,保持立柱直徑不變,加大退刀槽根部過渡圓角半徑,調整為5mm;方案三:立柱材料改為35CrMo,滿足強度條件。得到立柱改造后對比表3。方案一立柱直徑增加、強度加大,但同時涉及液壓機其他結構的改變,特別是三橫梁結構,不易采納。方案二沒有涉及對液壓機其他結構的改變,只是改善立柱本身結構,最大應力減少,可做改造方案,如圖4所示。方案三35CrMo 材料本身強度較高,性能較好,成本高,可作為備選方案。

表3 立柱改造后位移應力對比表

圖4 立柱28 MPa(方案二)應力圖

3 橫梁改造分析

橫梁包括上橫梁、活動橫梁和工作臺,均做成箱型,減輕質量,中間按方格形或輻射形布置筋板。

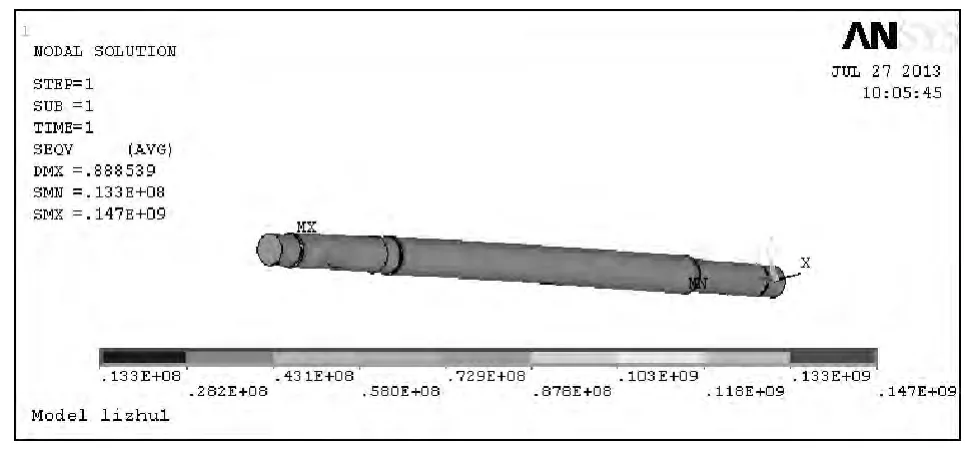

建立1/4 上橫梁模型,選用SOLID185 單元類型,單元尺寸20 mm,劃分網格。上橫梁的結構和所受載荷Y 向對稱,在結構對稱面上施加對稱約束;上橫梁、立柱、工作臺通過立柱和螺母連接,在螺母作用面上施加Z 向位移約束;上表面的左前角點施加X、Y 方向位移約束,限制剛體位移。液壓缸的工藝反力作用于上橫梁,以液壓機的公稱壓力2 000 kN 作為計算載荷,以均布力的形式作用在相關作用面上,由于受到偏心載荷影響,以1.2 倍載荷施加;液壓缸的重力作用在上表面的環形面上;橫梁重力作為載荷施加到機體上;橫梁與立柱支撐連接處受到的拉力。求解分析得到:應力變化最大的部位分別在上橫梁的液壓缸孔、立柱孔下端、立柱上端與橫梁上表面過渡圓弧處,小于鑄鐵的許用應力。上橫梁最大位移發生在上橫梁的液壓缸孔,小于上橫梁的許用值。改變液體工作壓力參數28 MPa,得到如圖5所示的應力云圖。

圖5 上橫梁28 MPa 應力圖

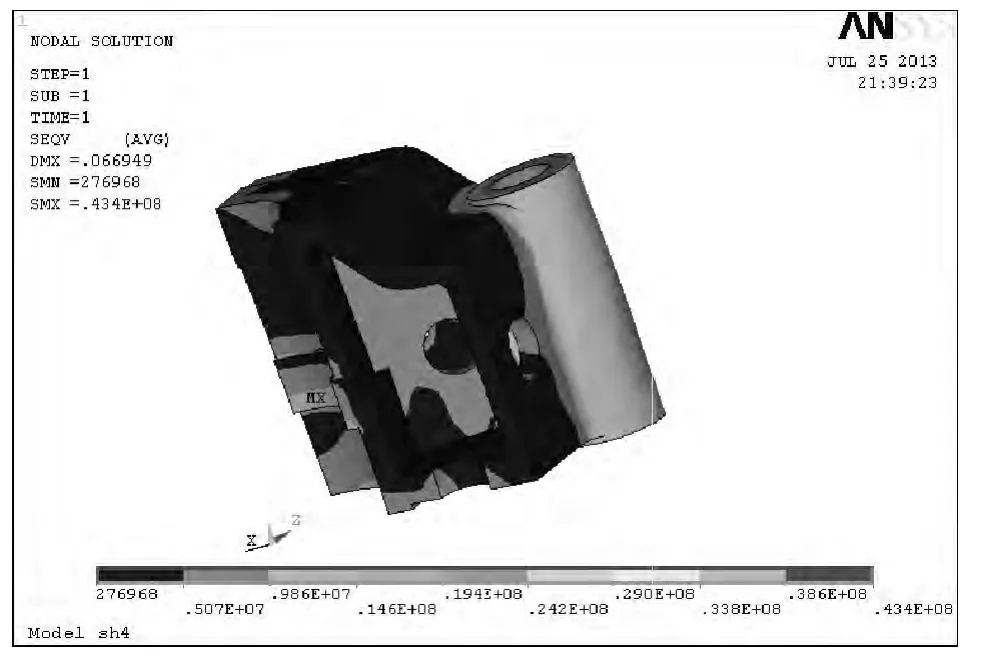

對1/4 活動橫梁模型進行自由網格劃分,在活動橫梁的兩個截面上施加對稱約束,下端底面施加固定約束,在活動橫梁上端面與活塞桿接觸部位施加均布載荷2 000 kN。在活動橫梁上端與活塞桿接觸的部位位移最大,與活動橫梁許用變化值相差很大,活動橫梁的最大應力發生在活塞腔內過渡部分,活動橫梁滿足設計要求。改變液體工作壓力參數28 MPa,得到如圖6所示應力圖。

圖6 活動橫梁28 MPa 應力圖

在工作臺的兩截面上施加對稱約束,在工作臺下表面施加固定約束,取上表面2/3 的有效面積施加載荷2 000 kN。工作臺的最大應力發生在工作臺的內部筋板上。改變液體工作壓力參數28 MPa,得到如圖7所示應力圖。

圖7 工作臺28 MPa 應力圖

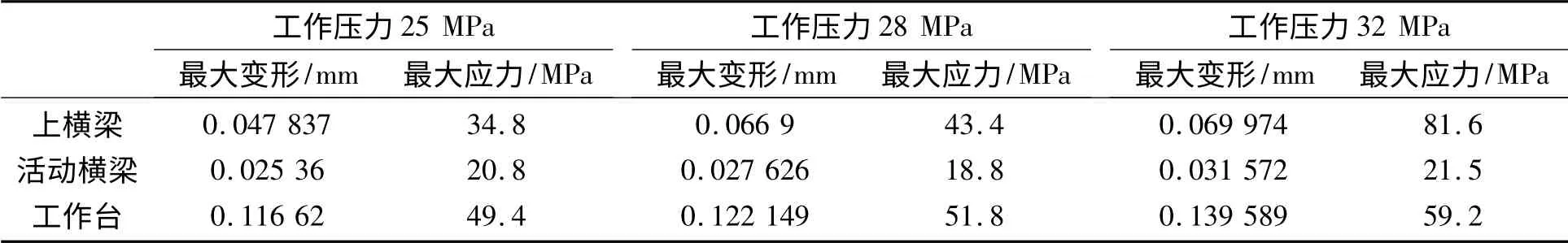

改變參數施加載荷,得到三橫梁工作壓力參數改變前后橫梁變化規律,如表4所示。對比可得:參數改變,最大應力和最大變形均滿足設計強度要求,改造設計不需改變三橫梁的結構,可繼續應用。

表4 壓力參數改變前后橫梁變化對比表

4 結論

利用有限元分析軟件完成液壓缸、立柱及三橫梁應力和應變分析,得到液壓機原液體工作壓力25 MPa 下的應力應變變化規律。進一步改變液體工作壓力,液壓缸分析結果表明:缸底過渡部分、法蘭和缸體接觸半徑部分存在安全隱患,應加大過渡半徑;立柱存在安全性問題,由于改造要求盡量少地改變零件結構,保持立柱直徑不變,加大退刀槽根部過渡圓角半徑,調整為5 mm;三橫梁計算及分析結果顯示均滿足設計要求,并有較大的余量,可以承受更大的力,原結構可以繼續應用。研究結果表明:改造液壓機液壓系統的同時,增加壓力至28 MPa 或32 MPa,對液壓缸缸體和立柱結構適當改進,可以達到2 240 kN 或2 560 kN 的公稱壓力。研究結果為改造方案的實施奠定理論基礎,為液壓機性能的進一步提高和發展提供了參考依據。

[1]李建華.大噸位四柱式閘板缸動式液壓機的機身有限元分析[J].鍛壓裝備與制造技術,2011(1):34-37.

[2]劉廣君,賈延.4MN 液壓鐓鍛機機架有限元模態分析[J].煤礦機械,2008(5):72-75.

[3]俞新陸.液壓機的設計與應用[M].北京:機械工業出版社,2006.