基于流固熱耦合的滑閥溫度特性研究

周大海,劉桓龍,秦劍,柯堅,晏靜江

(西南交通大學機械工程學院,四川成都610031)

0 前言

液壓滑閥作為精密的控制元件之一,在高壓高速系統中,因節流產生的能量耗損使油液溫度升高,由于材料的熱脹冷縮現象,當環境溫度變化時,閥體、閥芯和密封件等零件的尺寸將發生變化,造成閥原來的配合間隙發生變化,導致卡死現象,同時也引起液壓油物理特性變化和密封性問題[1]。

本文作者應用FLUENT 和WORKBENCH 分析軟件,對U 型液壓滑閥的節流溫升和熱變形進行計算分析,獲得滑閥閥腔內流體溫度場、閥芯溫度場分布及其變形情況,分析不同閥芯材料、不同閥口開度對閥芯溫度場和熱形變的影響,為滑閥的設計和減少閥芯卡死現象奠定了一定的理論基礎。

1 仿真建模

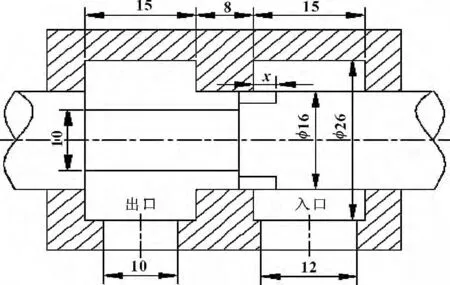

滑閥主要是由閥芯、閥體和閥套等構成。滑閥內部一般由多個閥腔組成,由于各閥腔之間的相似性,因此選用其中一個閥腔作為研究對象,以簡化計算量。利用SolidWorks 軟件進行滑閥三維幾何建模,結構簡圖如圖1所示,x 表示節流口開口度。

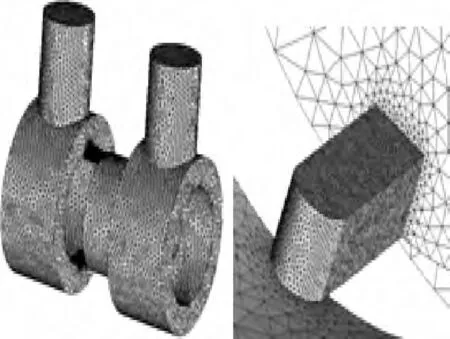

圖2 為該滑閥流體部分的CFD 模型,該模型的網格劃分數為四面體單元251 939 個,網格節點422 636個。

圖1 滑閥結構簡圖

圖2 滑閥的CFD 模型

1.1 計算參數及條件

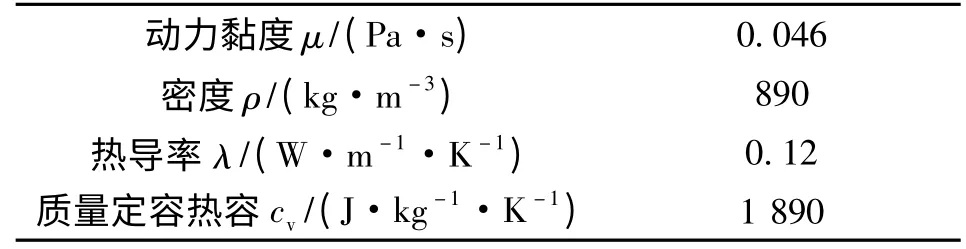

對滑閥進行流固熱耦合分析,因此在數值模擬過程中,可假設滑閥閥芯與閥體配合精確,無徑向間隙,無泄漏,算例中流體參數如表1[2]所示。在進行計算分析時,對流體做了一定假設[3]:流體為不可壓縮的牛頓型流體,湍流模型采用k-ε 紊流模型,熱模型采用全熱模型,壓差Δp =15 MPa,入口溫度設定為323 K,其余外壁面均為絕熱,內表面均為流固耦合面。

表1 46 號液壓油計算參數(40 ℃)

1.2 流場基礎特性分析

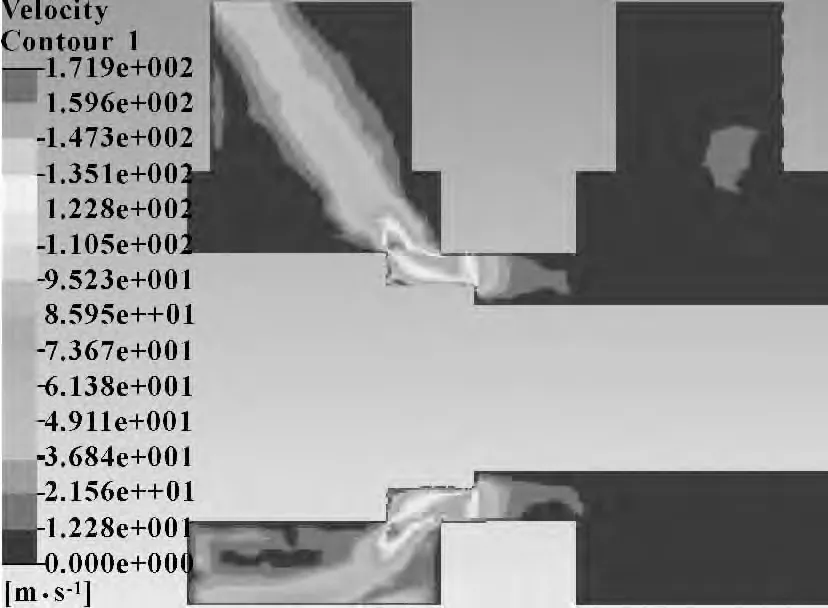

圖3 為x=3 mm 時,閥腔內流體速度分布圖,從圖中可知,高射流主要產生在閥口及其后方,并隨著閥口開度的增大射流角逐漸減小;高射流區域的位置逐漸從槽口后方向槽口前方移動的[4],且高射流區域下方出現明顯的渦旋區,速度梯度大容易導致溫度升高。

圖3 閥腔流體速度分布圖

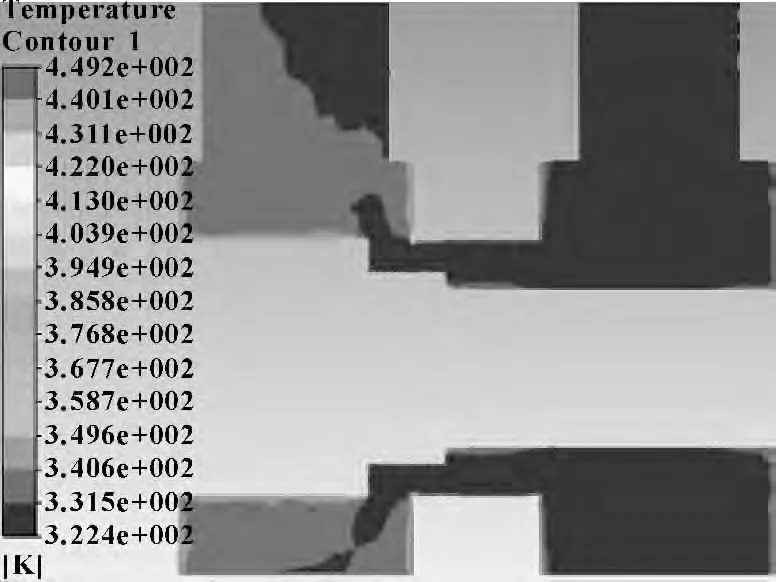

圖4 為閥腔流體溫度分布圖。

圖4 閥腔流體溫度分布圖

從圖中可看出,油液流經閥口時及其在渦旋區時溫度急劇升高,因此驗證了理論分析的正確性,表明油液的溫升現象是黏性力做功導致的黏性耗散,且溫升主要區域位于閥口及其閥口后方的渦旋區。

2 閥口開度對溫度特性的影響

2.1 閥口開度對閥芯溫度分布的影響

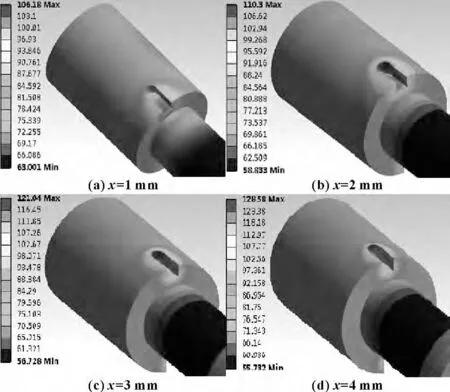

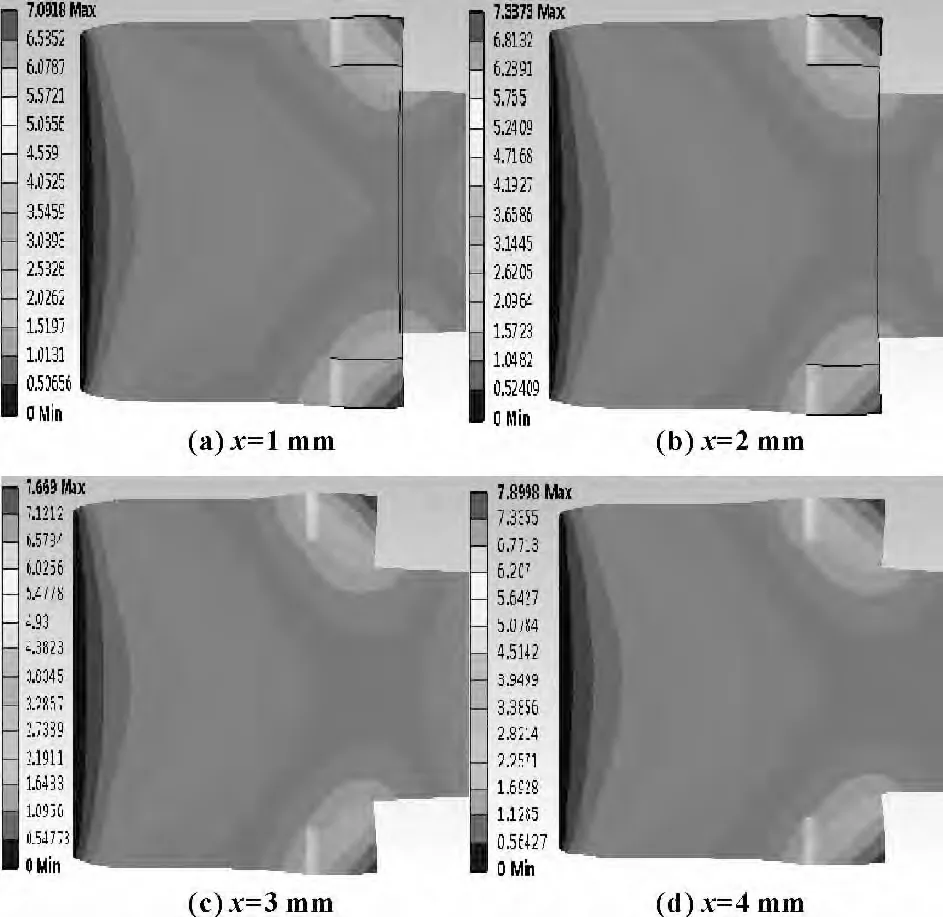

對滑閥閥芯進行熱應力計算,將流體場計算所得的閥芯溫度加載到閥芯表面,且設其為熱邊界條件,由此可獲得閥芯溫度場分布圖。不同開口度下的閥芯閥口溫度場分布圖如圖5所示,由圖可知閥芯表面的溫度分布不均勻,閥口前的閥芯區域溫度升高較小,而閥口后閥芯區域溫度升高較大,這是由于U 型閥口的節流作用,使得油液溫度升高,因此閥口處閥芯溫度升高較大,且油液流過閥口至閥腔后部積累,油液再通過傳熱給閥芯,使得閥口后閥芯區域溫度升高也比較明顯。

圖5 不同開口度下閥芯閥口溫度場分布

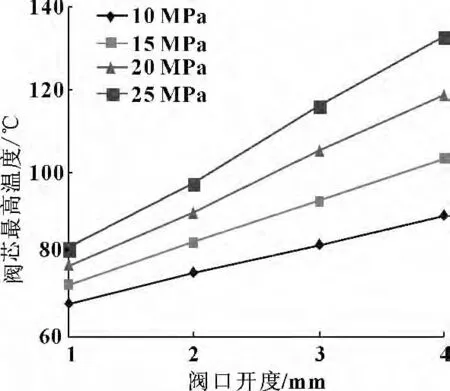

閥口開度x 對閥芯最高溫度的影響如圖6所示。

圖6 閥芯最高溫度隨閥口開度變化曲線

在圖中,當工作壓力只有Δp =10 MPa 且閥口開度x=1 mm 時,閥芯最高溫度只有68.20 ℃左右,隨著閥口開度的增大,閥芯溫度逐漸升高,閥口開度達到4 mm 時,溫度約為89.46 ℃;隨著工作壓力的增大,在相同壓差下,閥芯溫度隨閥口開度x 的增大而升高,當工作壓力25 MPa,閥口開度4 mm 時,閥芯最高溫度達到132.9 ℃,黏性熱效應較為明顯。因此,在相同壓差下,閥芯溫度隨閥口開度的增大而逐漸升高,且工作壓力越高,溫度升高越明顯。

2.2 閥口開度對閥芯變形的影響

在Workbench 平臺下將所得閥芯溫度場作為載荷施加到閥芯模型中進行熱應變分析,通過計算得閥芯熱變形。圖7 給出了閥芯溫度場在不同開口度時的變形結果,為直觀起見,將變形量放大200 倍顯示。

圖7 閥芯在不同開口度下變形情況

從圖中可得,閥芯變形主要發生在閥口處和閥口后部,閥芯臺肩部分和閥芯右側部分變形較小。當閥口開度x =1 mm 時,閥芯最大變形量為7.09 μm 左右,但隨著閥口開度的增大,閥芯閥口處溫度逐漸升高,黏性熱效應明顯,閥口處變形也隨之增大,當閥口開度達到4 mm 時,變形量為7.90 μm。因此,在同壓差下,閥口處溫度隨閥口開度的增大而逐漸升高,且變形量也逐漸增大。

3 閥芯材料對溫度特性的影響

3.1 不同閥芯材料對溫度場的影響

由于物體熱膨脹變形與物體形狀及材料的物理特性有著密切的聯系,因此可取不同的閥芯材料進行分析,表2 為材料的物理特性。

表2 材料的物理特性

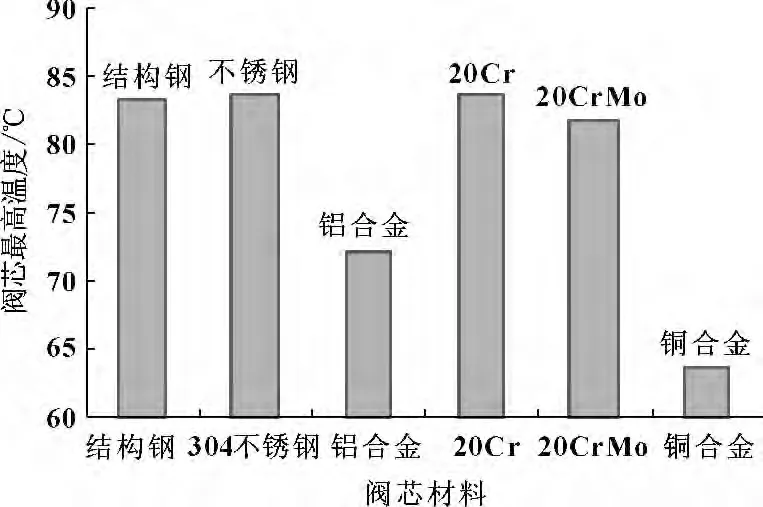

通過耦合分析,可得不同的閥芯材料對閥芯溫度場的影響,如圖8所示。

圖8 閥芯最高溫度在不同閥芯材料下的變化情況

由于不同材料的對流換熱系數不同,從流體部分傳到固體部分的熱量也不同,使得閥芯的最高溫度有差別,從圖8 中可看出不同材料間的閥芯最大溫度差為20 ℃左右,304 不銹鋼溫度最高達到85 ℃,銅合金最小為65 ℃;并且從表2 中可得出材料比熱容和熱導率的不一致,導致閥芯表面溫度分布不均,但閥芯最高溫度仍處于節流口部分及其節流口后部。因此不同閥芯材料通過熱流耦合所獲得的熱量不同,導致閥芯所形成的溫度場分布不均,但閥芯高溫所在區域卻基本相同,仍處于節流口部分及其節流口后部。

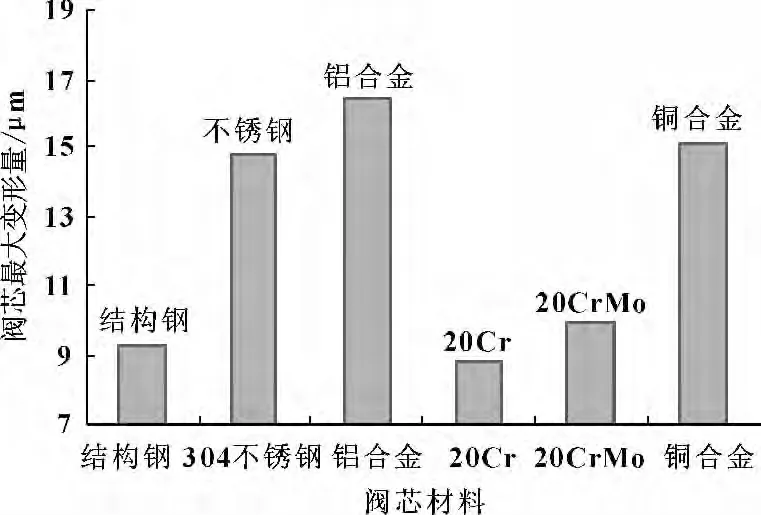

3.2 不同材料對閥芯變形的影響

通過流固熱耦合分析,可以得到不同的閥芯材料對閥芯變形情況的影響,如圖9所示。

圖9 閥芯最大變形量在不同閥芯材料下的變化情況

由閥芯變形分布情況,可發現閥芯變形明顯區域的分布與其局部高溫區域位置的分布基本相同,因此可知閥芯溫度場的分布情況是決定閥芯熱變形分布的重要因素。根據表2 知不同材料的熱膨脹系數不同,閥芯的變形量也不同。在表2 中,20Cr 材料的熱擴張系數最小,而鋁合金的最大,從圖9 中可知20Cr變形量最小,鋁合金最大;而銅合金與鋁合金的熱擴張系數基本相同,變形量也基本相同;其他3 種材料的熱擴張系數都比鋁合金小,因此,變形量要比鋁合金小,由此可得出閥芯材料的熱膨脹系數也是閥芯變形的重要因素。

4 結論

(1)在流場計算中,得出滑閥流場分布與開口度有關。高射流區域主要產生在節流口及其后方,隨著開口度的增大射流角逐漸減小,而最大速度是隨開口度的增大而增大的趨勢。

(2)在熱固耦合計算中,得出閥芯表面溫度場分布與開口度和材料有關。在相同材料下,相同壓差下,閥芯溫度隨開口度的增大也逐漸升高,且工作壓力越高,溫度升高越明顯。而不同閥芯材料所獲得的熱量不同,導致閥芯溫度場分布不均,但閥芯高溫區域卻基本相同,仍處于節流口部分及其節流口后部。

(3)在閥芯熱變形計算中,得出閥芯變形情況與閥芯溫度場分布和閥芯材料有關。閥芯變形明顯區主要出現在最高溫區域處,這是由于閥芯溫度場分布有關;最大變形量處的閥芯溫度梯度最大,熱應力最大,因此產生最大的徑向變形量,而不同閥芯材料的熱膨脹系數不同,使得不同材料下的最大變形量也不同。

[1]肖其新.溫度對電液伺服閥特性影響[D].上海:同濟大學,2009.

[2]柯堅.現代水壓驅動技術[M].成都:西南交通大學出版社,2002.

[3]金朝銘.液壓流體力學[M].北京:國防工業出版社,1994.

[4]冀宏.液壓閥芯節流槽氣穴噪聲特性的研究[D].杭州:浙江大學,2005.

[5]晏靜江.基于FSI 的液壓滑閥閥芯穩態熱分析[D].成都:西南交通大學,2012.

[6]晏靜江,周大海.基于CFD 的液壓滑閥閥芯表面熱效應分析[J].機床與液壓,2013,41(5):145-149.