關于太原煤氣化龍泉礦井選煤廠采用選前脫泥的討論

田 帥

(太原煤氣化龍泉能源發展有限公司,山西 太原 030300)

1 太原煤氣化龍泉礦井選煤廠概況

太原煤氣化龍泉礦井選煤廠隸屬于太原煤氣化龍泉能源發展有限公司,設計能力為年入洗原煤500萬t,選煤廠廠址位于太原市婁煩縣龍泉礦井工業廣場內,于2011年底開工建設,2014年元月進入聯合試運轉。產品結構以煉焦煤為主,同時可生產動力煤。在選煤廠選型設計初期,我廠采用選前不脫泥原煤直接進無壓三產品旋流器進行分選的工藝,后經公司組織調研討論,確定修改為選前脫泥的工藝。

2 采用選前脫泥工藝的原由

由龍泉礦井原煤煤質資料知,本廠煤泥量比較大,正常情況下可達到22%,若采用選前不脫泥工藝,其缺點非常明顯:(1)大量的煤泥進入重介分選系統,需要很長時間才能從系統中排出,導致煤泥的進一步細化,對后續煤泥水處理系統極為不利;(2)系統循環懸浮液和循環水用量都將大量增加,合格介質分流量也隨之增加,必然增加分流量,介耗增加,在煤泥量較大的情況下,如果采用不脫泥工藝,僅能保證系統介耗≤2.0kg/t原煤;(3)循環介質量的增加同時使得脫介篩和磁選機規格加大,生產和維護成本增加;(4)重介旋流器入料中大量煤泥的存在將降低其單位處理能力。以1臺Φ1300的無壓三產品旋流器為例,不脫泥其處理能力在350~400t/h左右,但實際處理原煤 (50-0.5mm)一般只有250~280t/h左右。

選前脫泥工藝具有如下優勢:

(1)由于提前進行了潤濕,旋流器分選精度高,提高精煤回收率。為主選環節提供穩定的入料條件,避免煤泥對分選密度的干擾,達到有效分離的目的;提高旋流器分選下限,改善分選效果,增加精煤回收率;可降低懸浮液的粘度適合較細粒級物料的分選。

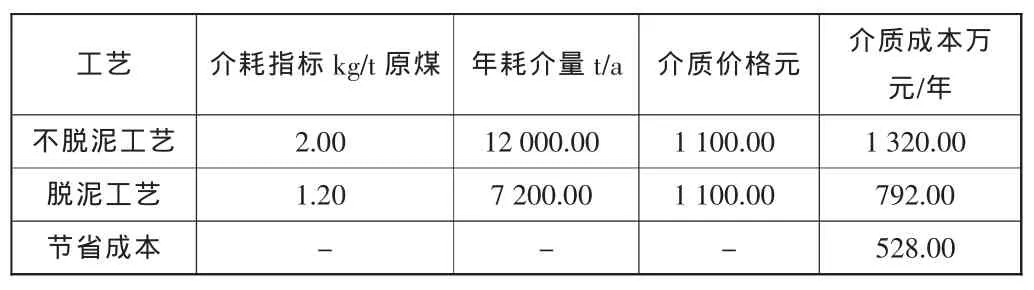

(2)降低介耗,提供經濟效益。由于采用不脫泥工藝,可減少脫介和介質回收系統的設備,提高介質回收設備的效率,降低介耗,對本廠而言采用不脫泥工藝,可保證系統介耗≤1.2kg/t原煤,明顯的提高本廠的經濟效益。設計將脫泥及不脫泥工藝介耗經濟效益進行對比,具體見下表:

?

通過上表可以看出,采用脫泥工藝,僅介耗而言,比不脫泥工藝每年節省成本約528萬元。

(3)有利于預留的浮選系統。增加脫泥工藝,對預留的浮選工藝極為有利。具體為:可減少煤泥在介質中的浸泡時間,有利于后期煤泥水的處理;減少煤泥表面氧化時間,為浮選提供有利條件,改善浮選效果;采用脫泥工藝直接將脫除的煤泥進入浮選機進行浮選,增加入浮濃度,可有效的降低單位干煤泥的藥劑使用量,并且增加浮選機處理煤泥的能力,減少浮選機的臺數,降低藥劑成本,對預留的浮選系統有利。

3 當前市場上使用選前脫泥的案例

目前建成的多家選煤廠生產實際情況也證明了上述論述。以河北金牛能源股份有限公司邢臺礦選煤廠的實際生產為例:

邢臺選煤廠原A系統采用的工藝為不脫泥無壓三產品重介旋流器+煤泥重介+細煤泥分選工藝,實際生產中A系統存在介耗高、分選精度低等弊端。該廠于2009年補建了B系統,為解決A系統存在問題,B系統采用的工藝為預先脫泥+三產品無壓重介旋流器+粗煤泥TBS分選+細粒煤泥浮選工藝,B系統擴建完成后該廠對選前脫泥和不脫泥工藝的各個方面進行了比較:

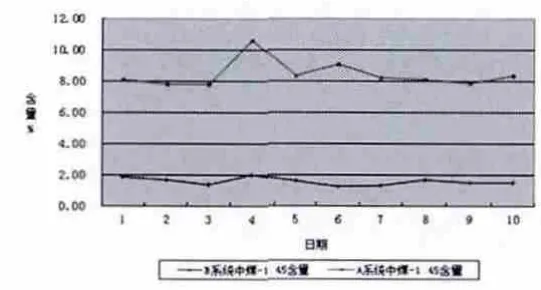

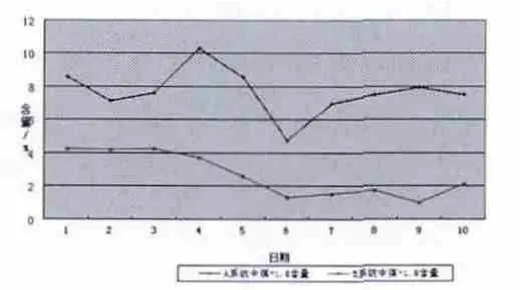

(1)中矸帶煤損失指標對比(重介分選效果對比):采用數據源于2010年元月1-10號生產數據。中矸帶煤指標為:B系統中的中煤-1.45含量均值為1.56%,明顯低于A系統中的含量均值8.38%(見圖1)。分選效果良好。B系統中的中煤+1.80含量均值為2.77%,明顯低于A系統中的含量均值7.60%(見圖2)。B系統矸石帶中煤-1.80含量為1.6%,低于A系統的1.8%。

圖1 2010年元月1-10日A、B系統中煤-1.45含量對比 圖

圖2 2010年元月1-10日A、B系統中煤+1.08含量對比圖

上述數據表明采用脫泥工藝的B系統無論在重介分選效果及分選精度上都優于未采用脫泥工藝的A系統。

(2)A、B系統介耗指標分析:通過測算,2010年元月上旬,A系統共入洗原煤57033噸,消耗介質197747千克,介耗為3.48Kg/t原煤。B系統消耗共入洗原煤40290噸,消耗介質48348千克,介耗為1.20Kg/t原煤。

采用脫泥工藝的B系統的介耗比未采用脫泥工藝的A系統介耗降低明顯。

4 結論

通過理論分析和實際生產結果,我廠選用選前脫泥工藝,無論從實際生產出發還是未來的經濟效益上看,都是正確的選擇。