兩相短路故障下汽輪發電機組軸系扭振疲勞壽命損耗分析

陳曉云,李汪繁,梁俊宇,蔣 俊,王秀瑾

(1.云南電力試驗研究院(集團)有限公司 電力研究院,云南 昆明650217;2.上海發電設備成套設計研究院,上海200240;3.云南電網博士后工作站,云南 昆明650217)

0 引言

隨著我國電力工業的發展,汽輪發電機組單機容量不斷增加,軸系變得相對細長,加之電力網絡朝著規模的大型化、結構的復雜化、負荷的多樣化以及輸配電技術的新型化發展,使得大機組和大電網的耦合扭振問題變得愈發嚴重[1,2]。

機網擾動對軸系扭振的危害程度主要取決于軸系本身的結構和材料特性、機電擾動的類型及發生頻率等因素。其中,發電機出口端兩相短路作為機組一種典型的電氣故障,尤其在部分危險截面上,會致使軸系承受較大的交變扭矩,從而造成軸系的疲勞壽命損耗,甚至使軸系損壞和發生重大事故,影響機組的安全經濟運行。因此,汽輪發電機組軸系在此故障下的扭應力及扭振疲勞壽命損耗分析是軸系扭振安全性評價的重要考察指標。

1 軸系扭振疲勞壽命損耗估算方法

假設某試件承受的扭應力為對稱恒幅力,若扭應力SN小于抗剪極限強度Sus,在一次循環作用下,該試件不會直接斷裂,然而經過多次循環作用后,則可能會萌生裂紋甚至發生斷裂,這就是疲勞破壞過程,扭應力SN對應的試件可承受循環次數N 即為疲勞壽命,兩者的對應關系可描述為如圖1 所示的基本S-N 曲線。

圖1 基本S-N 曲線示意圖

由圖1 可知,當扭應力小于某極限值S∞時,試件壽命趨于無窮大,S∞即為材料的疲勞極限。嚴格意義上說,基本S-N 曲線應通過試件的疲勞破壞試驗確定,但鑒于試驗時間上的局限性,無窮大壽命一般由足夠大的有限循環次數來近似代替,如106或107。《安全系數和許用應力》[3]中就定義了如鋼試件等材料的疲勞極限指標。本文采用的疲勞極限為可承受106次循環所對應的扭應力Sf來近似代替S∞。

試件在對稱恒幅扭應力SN作用下經受n 次循環后的疲勞壽命損耗百分比D 為

若試件的一次扭轉沖擊包含有j 個對稱恒幅扭應力Si,分別經歷ni次循環作用,則該沖擊引起的疲勞壽命損耗累積百分比為

式中:Ni為扭應力Si在S-N 曲線中的對應值。

由于電網規模的大型化和系統結構的復雜性,加之汽輪發電機組負荷的變動等不確定性因素的存在,軸系實際承受的扭轉沖擊是不規則的,這就要求對產生的扭應力進行循環交變過程的規整化處理,即循環計數統計處理。現有研究中常采用雨流計數法[1,4,5],該方法考慮了應力-應變的遲滯回線對材料疲勞分析的影響,與工程實際較為吻合。本文采用的就是雨流計數法,并結合Miner線性累積損傷理論(考慮到全循環和半循環作用)來計算軸系壽命損耗。

2 S-N 曲線估算方法

S-N 曲線是軸系扭振疲勞壽命損耗分析的要點之一。本文采用西屋的經驗公式法[4,6]估算軸系考核截面的S-N 曲線,其思路是:以材料抗拉強度極限為已知條件,在綜合考慮結構應力集中、尺寸效應、表面處理和初始平均應力等因素的情況下,基于西屋理論研究和疲勞破壞試驗的經驗系數對其影響進行修正,在雙對數坐標系中將S-N 曲線近似擬合為三點折線(見圖2)。

西屋經驗公式法估算S-N 曲線的3 點分別是壽命為1 次、103次和106次(近似無窮大)循環作用對應的扭應力,計算公式為

圖2 西屋S-N 曲線的3 點折線示意圖

式中:Sn100為壽命為1 次的扭應力;Sn103為壽命為103次的扭應力;Sn為壽命為106次的扭應力,近似疲勞極限;S'n為對初始平均應力修正后的疲勞極限;Su為材料的抗拉強度極限;CD103為壽命為103次的尺寸影響系數,常取1.0;CD為疲勞極限的尺寸影響系數;Kfs1為壽命為103次的應力集中系數;Kfs為疲勞極限(壽命為106次)的應力集中系數;CS為表面影響系數,常取0.9;CL為負荷影響系數,常取0.6;Smean為初始平均應力。

當軸存在過渡端面(如圖3)時,CD為

式中:r 為倒角半徑;D 為變截面處大直徑。

圖3 變截面軸示意圖

壽命為103次的應力集中系數Kfs1為

疲勞極限的應力集中系數Kfs為

式中:Kt為理論應力集中系數;q 為疲勞缺口敏感度,其計算公式分別是:

式中:d 為變截面處小直徑。

公式(3)~(11)的計算基于inch-psi 英制單位,若使用mm-MPa 國際單位,則相關公式應修正為

3 電氣短路故障及其電磁力矩描述

汽輪發電機組發生電氣短路故障,將激發出較為劇烈的暫態扭矩沖擊,可能引發機組軸系一個或多個扭振模態的振蕩響應,從而會在汽輪發電機組軸系的部分危險截面如軸頸和聯軸器本體及其螺栓等處產生較大的扭應力,造成軸系的扭振損傷甚至破壞,應予以高度重視。發電機出口端兩相短路作為典型的短路故障,對軸系的扭振破壞影響相對較為嚴重,也是汽輪發電機組軸系扭振疲勞壽命損耗的重點考核工況之一。

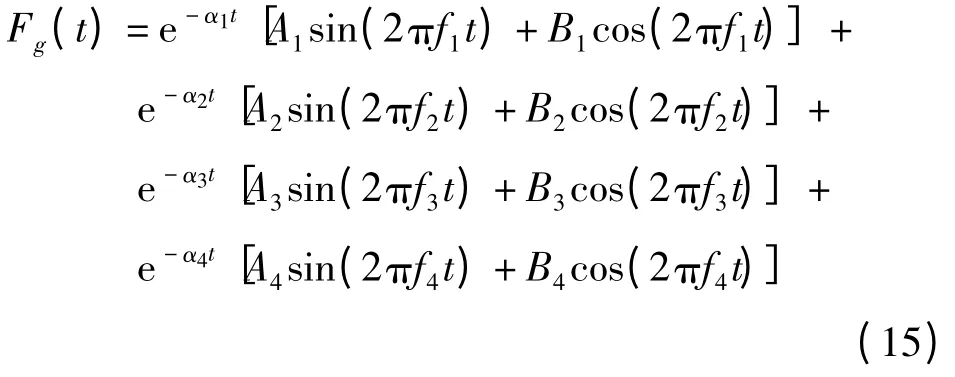

基于發電機出口端短路的物理過程以及西屋對暫態過程電磁力矩的方程描述[5,7],通用力矩方程表達如下

式中系數通常設定為

式中:FA 為一倍頻分量幅值系數,單位MV·A;FB 為二倍頻分量幅值系數,單位MV·A;FC 為直流分量幅值系數,單位MV·A;α為一倍頻分量衰減系數,單位s;β為二倍頻分量衰減系數,單位s;γ為直流分量衰減系數,單位s;f0為輸電線路頻率即工頻,單位Hz;PF 為功率因數;MVA 為發電機最大出力。把通常設定的系數代入公式(15)可得:

4 實例計算

以某600 MW 三缸四排汽型汽輪發電機組軸系為研究對象,考核發電機出口端兩相短路故障下軸系危險部位的扭振疲勞壽命損耗情況。假設故障切除時間小于臨界切除時間,圖4 給出了機組發電機出口端兩相短路時的電磁擾動力矩隨時間變化的曲線。

圖4 發電機出口端兩相短路的電磁力矩曲線

根據電磁力矩曲線,結合軸系結構參數、汽輪機各級功率和發電機本體各分段功率等數據,基于振型疊加法和扭矩傳遞方程等,可計算得到軸系各危險截面的扭矩隨時間變化的響應情況。目前,汽輪發電機組軸系中重點考核的危險部位有軸頸、聯軸器本體及螺栓、長葉片等,其中,軸頸由于直徑相對較小,加之其較容易處于軸系扭振中扭角變化較劇烈的扭振敏感位置附近,故屬于軸系中扭振強度較為薄弱的部位,需重點關注。圖5 給出了發電機出口端兩相短路故障下機組軸系各軸頸處的最大扭矩對比。

根據軸系扭矩響應結果可知,6 號軸頸(2 號低壓轉子后軸頸)處的機械扭矩相對較大,由于篇幅限制,本文選取該部位作為考核截面進行詳細分析,具體結構參數及材料屬性如表1 所示。

圖5 機組軸系各軸頸處扭矩對比圖

表1 考核截面結構參數及材料屬性

根據6 號軸頸處的機械扭矩響應及扭應力計算公式,可得如圖6 所示的發電機出口端兩相短路下的6 號軸頸處扭應力隨時間變化的響應曲線。扭應力τ 計算公式為

式中:T 為機械扭矩;d 為軸頸外徑;d0為軸頸內徑。

圖6 兩相短路下6 號軸頸處扭應力響應曲線

根據西屋S-N 曲線估算方法,利用考核截面的結構參數和材料屬性等數據,不考慮初始平均應力,可計算得到6 號軸頸處S-N 曲線的3 個循環強度關鍵值,如表2 所示。為保守估計材料疲勞特性,計算時,抗拉強度極限選取屈服強度極限代替。

表2 考核截面的S-N 曲線循環強度 MPa

利用考核截面的扭應力響應和S-N 估算曲線,基于雨流計數法及Miner 線性累積損傷理論,發電機出口端兩相短路故障下任一時間歷程下的軸系扭振疲勞壽命損耗為

式中:j 和k 分別代表雨流計數法所得的全循環和半循環次數;Ni和N'm代表某一全循環和半循環扭應力幅值對應的疲勞壽命;ni和n'm分別代表在某一扭應力幅值下經歷的全循環和半循環次數。

據此得出的發電機出口端兩相短路下6 號軸頸扭振疲勞壽命損耗隨時間歷程變化的曲線見圖7。

圖7 兩相短路下6 號軸頸扭振疲勞壽命損耗曲線

5 分析及討論

(1)發電機出口端兩相短路下的電磁力矩在短時間內的高幅振蕩是十分顯著的(見圖4),由此引發的各軸頸機械扭矩響應也達到較高水平。由圖5 可知,除高中壓轉子前軸頸和勵磁機轉子后軸頸外,其余各軸頸處的最大機械扭矩基本都達到106N·m 等級,尤其是2 號低壓轉子與發電機轉子之間的6 號和7 號軸頸,其最大機械扭矩達7 ×106N·m以上。

(2)相關軸系扭振應力安全性考核規范要求:當發電機出口端兩相短路時,機組軸系任何部位的最大名義剪應力τmax應小于材料剪切屈服極限(近似等于0.57σ0.2)。本文中,發電機出口端兩相短路下的6 號軸頸扭應力響應最大值為329.5 MPa,小于允許值433.2 MPa,滿足轉子材料許用要求和機組軸系相關考核要求。

(3)德國KWU 公司對于發電機出口短路時每次沖擊的疲勞壽命損耗值給出了允許標準[8]:目標值<1%,最大允許值3%。本文中發電機出口端兩相短路下的6 號軸頸扭振疲勞壽命損耗在1 s 歷程內為0.016 1%,符合規范要求。

(4)發電機出口端短路故障的發生在短時間內對于軸系扭振疲勞壽命損耗的影響是極其關鍵的。由圖7 可知,隨著時間歷程的增大,6 號軸承扭振疲勞的壽命損耗值趨于平緩,但在前0.2 s卻增幅迅速,這就要求在發電機端發生短路故障時應在盡量短的時間內進行故障切除,以減少軸系的扭振疲勞壽命損耗。

6 結論

(1)發電機出口端兩相短路故障在短時間內激發的電磁力矩振蕩是高幅值且劇烈變化的,由此傳遞的部分軸頸處機械扭矩也維持在較高水平,尤其是低壓轉子與發電機轉子間的軸頸需要引起關注。

(2)發電機出口端兩相短路故障在短時間內對于軸系扭振疲勞壽命的損耗是迅速增加的,且隨著時間的推移趨于平緩,應盡可能地減少故障切除時間,保障機組安全穩定運行。

(3)對于機組故障下軸系的扭振安全性評價,不應僅僅從危險截面的最大扭應力入手,還應從考慮了整個扭應力時間歷程的軸系疲勞壽命損耗進行綜合考核;但是,由于國內外對于該項指標并沒有形成統一的意見,仍需進一步開展研究工作。

[1]李曉波.汽輪發電機組軸系扭振建模與壽命損耗分析[D].北京:華北電力大學,2006.

[2]周敏,王西田,陳陳,等.1 000 MW 汽輪發電機組軸系扭振特性計算評估[J].汽輪機技術,2008,50(3):223-225.

[3]徐灝.安全系數和許用應力[M].北京:機械工業出版社,1981.

[4]張燕.上海—西門子型1 000 MW 發電機組軸系扭振疲勞損耗評估[D].上海:上海交通大學,2008.

[5]龐樂,顧煜炯,金鐵錚,等.兩相短路時汽輪發電機組軸系扭振安全性分析[J].現代電力,2010,27(5):82-85.

[6]張曉光.國產300,600 MW 汽輪機組軸系扭振研究的新思路[J].吉林電力技術,1998(2):17-19.

[7]何成兵,顧煜炯,邢誠.短路故障時汽輪發電機組軸系彎扭耦合振動分析[J].中國電機工程學報,2010,30(32):84-90.

[8]岑海鳳,王西田.機網擾動下汽輪發電機組軸系扭振的評估[C].北京:中國高等學校電力系統及其自動化專業第二十四屆學術年會論文集(上冊),2008.470-474.