自適應模糊PID復合法實現高精度閥球研磨機壓力控制

余志鵬

(順德職業技術學院電信系,廣東佛山 528333)

0 引 言

球閥是實現管道系統開閉功能的重要元件。球閥的精度等級用“不圓度”這個概念來描述。不圓度[1](ovality)是指球形或圓形金屬材料表面上最大與最小直徑的差值,也稱作橢圓度或失圓度。

根據球閥材料和精度等級不同,密封方式分為軟密封和硬密封兩種[2]。軟密封是通過利用精度要求低的閥球與塑性材料密封環的過盈配合達到密封效果,不圓度在8μm以上的閥球體屬于軟密封等級。而硬密封是通過閥球與剛性密封環的高圓度接觸達到密封效果,不圓度在8μm以下的閥球體屬于軟密封等級。硬密封球閥具有耐磨性強,實用性高的優點[3],一般應用在石油、化工加工管道等高要求的管道系統里,但是其加工精度高,且加工難度隨著尺寸增大而加大,因此在一些管道設計中盡量避免采用硬密封球閥,而改用抗腐蝕能力差、使用壽命短、實用性偏低的軟密封球閥。

文中針對上述問題,提出一種新型的高精度閥球研磨機,并對其進行分析和討論,得到一系列的結論,詳細論述如下。

1 系統的總體設計

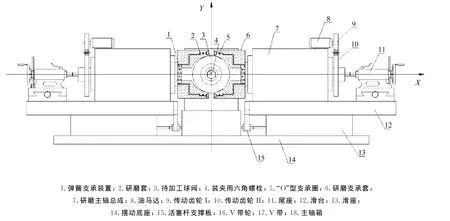

本系統結構如圖1所示。

圖1 球閥研磨機示意圖

利用特殊夾緊結構使閥球體在旋轉過程中與研磨套動態接觸,在接觸的過程中把微觀上突出(不圓)的部分通過摩擦力磨平。要實現這一功能,必須實時對閥球表面與研磨套之間的壓力進行檢測,形成一個閉環系統,對以STM32F103VCT6為核心的微機系統通過液壓傳動,對研磨套作用于閥球體表面的壓力實現精確控制,與從壓力傳感器實時采集得到壓力數據比較,即可實現恒壓控制。

本系統主要通過電液比例閥控制研磨套對閥球表面壓緊,而作為復雜的非線性高階系統,比例閥控制系統受速度、外力等參數變化的影響較大,普通的常規PID控制難以達到效果。系統采用兩個模糊控制器,并聯結構,一個對PID參數實時調整,大偏差情況下(誤差e>45N),采用與PID控制平行的模糊控制,既能抑制超調又有良好的動態性;小偏差(-10N<e<10N)時采用模糊自適應PID控制策略,可以消除穩態誤差,此PID控制可以實現在線整定[4],這樣的策略可使系統達到較好的效果。

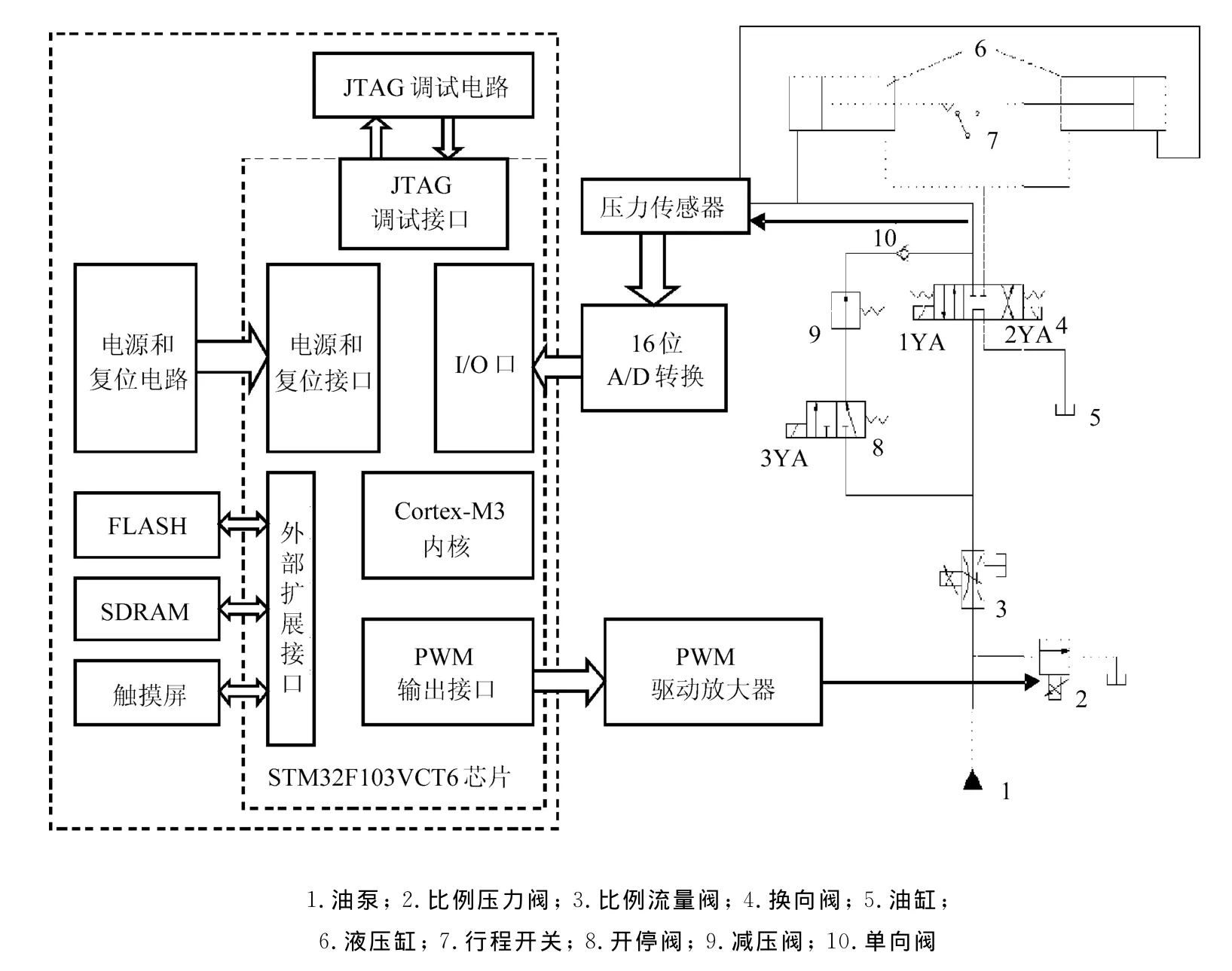

高精度閥球研磨機的壓力控制系統是以STM32F103VCT6為核心的主控板、壓力傳感器、高精度A/D采樣模塊、放大器、電液比例閥執行器、啟停閥執行系統組成,主控系統框圖與液壓油路如圖2所示。

系統將壓力傳感器采集的球閥和研磨套之間的表面壓力,16位A/D轉換模塊放大并實行精確的A/D采樣,電液比例閥接收到的是恒定輸出頻率、占空比可調的PWM信號,實現高精度閥球研磨機壓力的閉環控制。

主控制系統(見圖2)是由電源電路、嵌入式控制器STM32F103VCT6,FLASH,SRAM、復位電路、JTAG接口外部仿真電路、觸摸屏組成的嵌入式控制系統。系統的主控芯片是意法半導體生產的高性能STM32F103VCT6微處理器。它采用ARM的Cortex-M3內核,片上主要集成有128個通用I/O口、24個多級中斷源、10個PWM定時器及4個內部定時器、8kB Cache、2個帶有握手協議的串口、LCD(多媒體)控制器,具有RTC(實時時鐘)日歷功能[5]。

圖2 主控系統框圖與液壓油路

主控制系統中,把2個EX601DL壓力傳感器安裝在研磨主軸上,EX601DL的內部結構是一個電橋,它是通過壓電材料把壓力信號轉化為橋臂電阻阻值的變化,在5V供電下,EX601DL輸出的最大電壓值是7.5mV(對應50kg壓力),雖然STM32F103VCT6微處理器自帶的12位ADC,為了響應0.01mV級的電壓變化,采用AD轉換芯片AD7705為核心的AD采樣電路。AD7705是一款16位高精度差分輸入AD轉換芯片[6],它具有1~128倍的可編程放大倍數,可編程進行設定;它的數字數據通過串行協議進行傳輸,節省I/O口。

將壓力數據經A/D轉換送入數據處理模塊,作為自適應模糊PID復合算法的參數,經處理后自動調整主控芯片中定時器比較緩沖區寄存器TIM2_CCR1和TIM2_CCR2的值,對輸出PWM信號占空比做出改變,由PWM原理使輸出電壓為0~3.3V間調節,通過2N3904和TIP41組成的PWM功率放大電路,轉化為0~38V(0~1 300mA)的控制電壓對電液比例閥進行控制。主控板已集成JTAG調試電路,用數據線與PC相連,通過IAR軟件可在線調試目標程序。

2 自適應模糊PID控制器設計

2.1 PID算法

PID算法公式為:

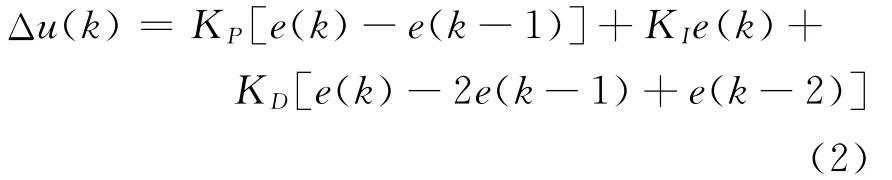

其增量式為:

式中:KP,KI,KD——分別為系統的比例系數、積分時間常數和微分時間常數;

u(k)——k時刻的輸出量;

Δu(k)——輸出量的變化率;

e(k)——k時刻的偏差;

e(k-1)——k-1時刻的偏差。

2.2 系統模糊化

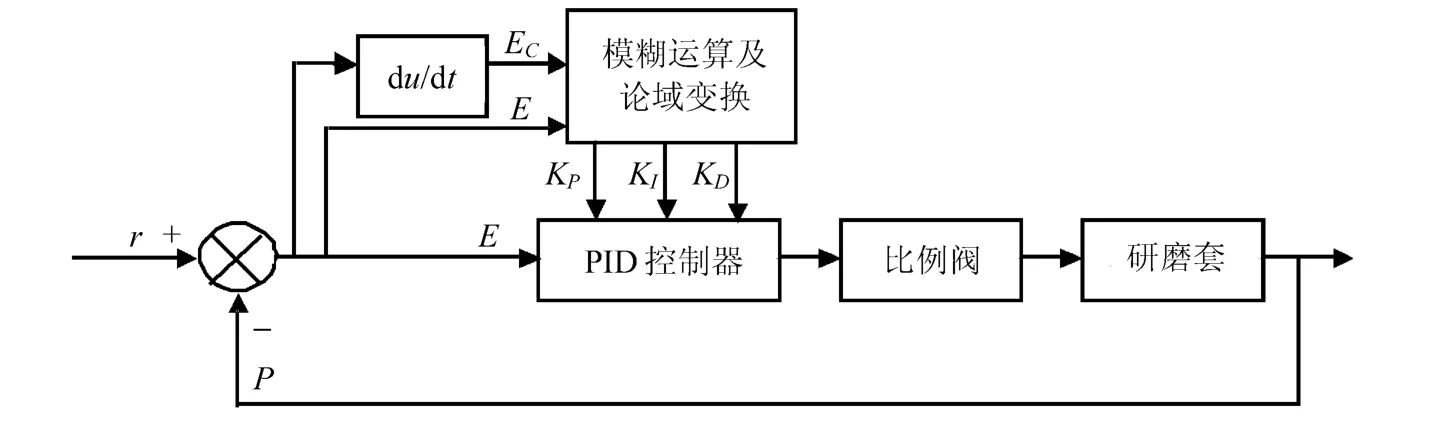

模糊PID控制器由一個雙輸入三輸出系統的推理部分組成,其結構框圖如圖3所示。

圖3 控制系統原理圖

模糊算法的輸入是兩個輸入量偏差和偏差變化率的絕對值,控制器的輸出是KP,KI,KD。按設定值要求將E,EC和KP,KI,KD的論域均分別定義為[-3,-2,-1,0,1,2,3],通過模糊語言變量描述它們[7],分別為:PB,PM,PS,ZO,NS,NM,NB。確定模糊定義后,在MATLAB軟件中,設計KP,KI,KD,E,EC的論域對應的模糊語言變量,其隸屬函數曲線如圖4所示。

圖4 E,EC和ΔKP,ΔKI,ΔKD的隸屬函數曲線

2.3 模糊規則

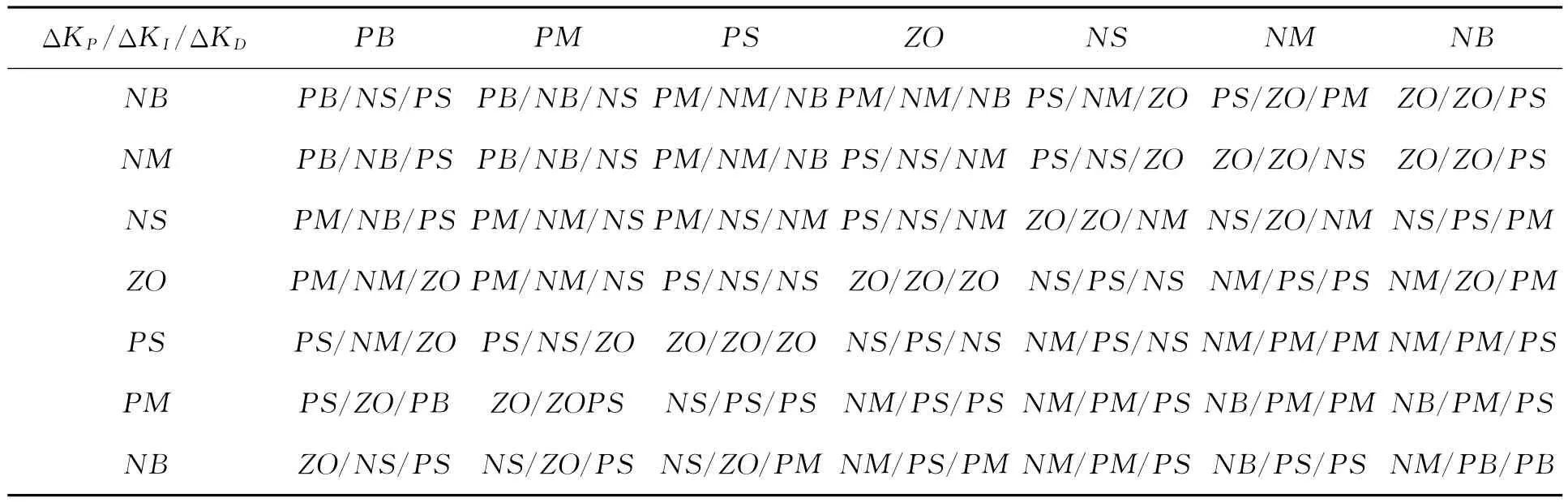

根據自整定原則及文中試驗和經驗總結,得ΔKP,ΔKI,ΔKD的控制規則見表1。

表1 KP/KI/KD模糊控制規則表

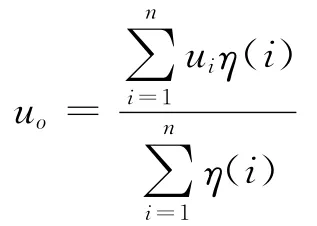

2.4 模糊推理和清晰化

本項目采用MIN-MAX重心法[8],對系統進行模糊清晰化。設輸出清晰值為uo,則:

式中:ui——論域中的每個元素,作為隸屬度(i)的加權系數,它可用作待判決輸出模糊集合。

應用加權平均法為模糊集合求得的判決結果是平均值u。為適應控制要求,最后用輸出量化因子乘以u,就可得到控制量的實際值。

3 仿真結果

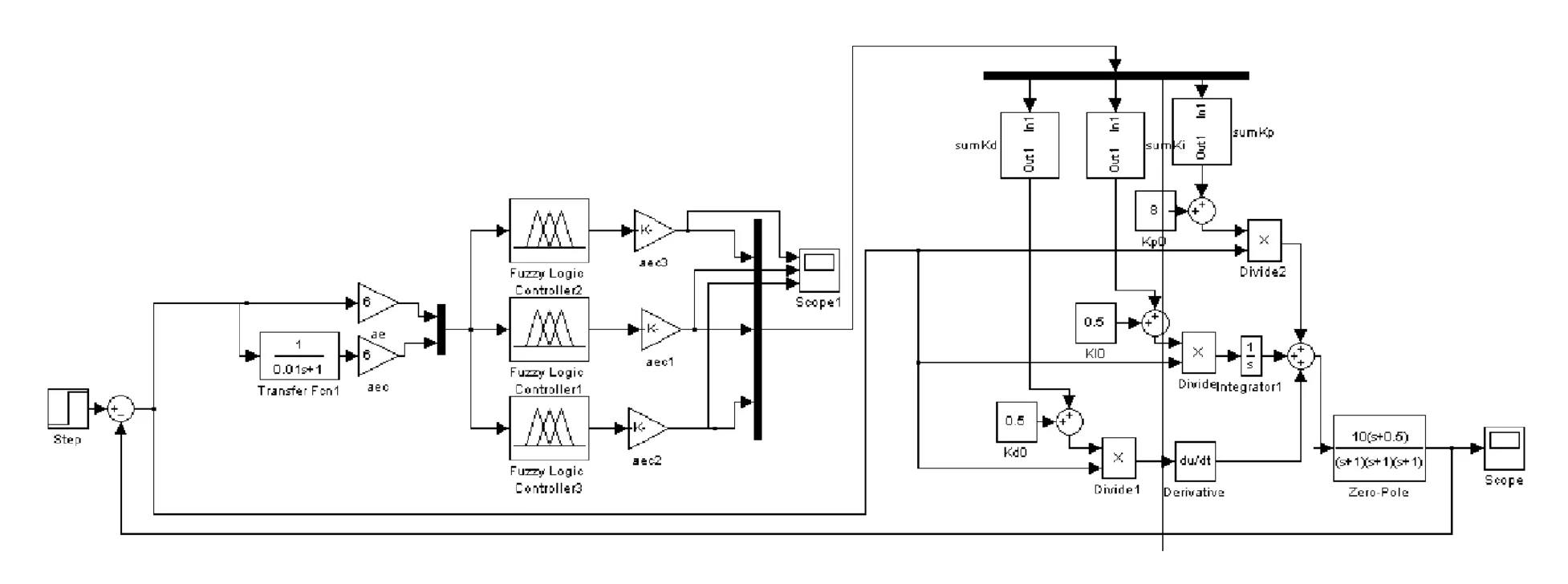

控制系統仿真模型如圖5所示。

圖5 仿真模型

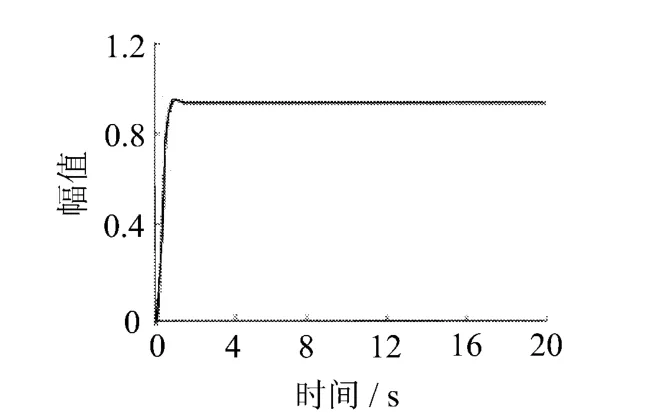

需要考慮PID控制的精確性,同時要保證系統對大偏差值有快速反應性和良好的動態性能,文中采用了模糊和自適應PID的結合控制。利用MATLAB/Simulink進行仿真,只用PID算法和引入模糊自適應PID算法后階躍曲線響應分別如圖6和圖7所示。

圖6 只用PID控制時階躍曲線圖

圖7 采用模糊-自適應模糊PID控制時階躍響應曲線

當前期計算得出較大偏差,采用模糊控制,若是小偏差,采用自適應模糊PID控制。

4 效果演示與結論

本設備利用特殊的機械設計原理,使閥球體與研磨套充分接觸、相互摩擦來修正閥球體圓度。無論閥球體的材料是生鐵、不銹鋼、表面涂料還是特種陶瓷,設備都能保證閥球體精度。同時,設計者把高精度、高效率微機控制系統引入到該設備里面,利用自適應模糊PID符合精度控制技術實現自動恒壓控制。操作員可根據需要設定研磨接觸壓力,單片機控制的閉環系統保證加工過程中保持給定壓力;設備在使用過程中實時反映研磨接觸壓力。

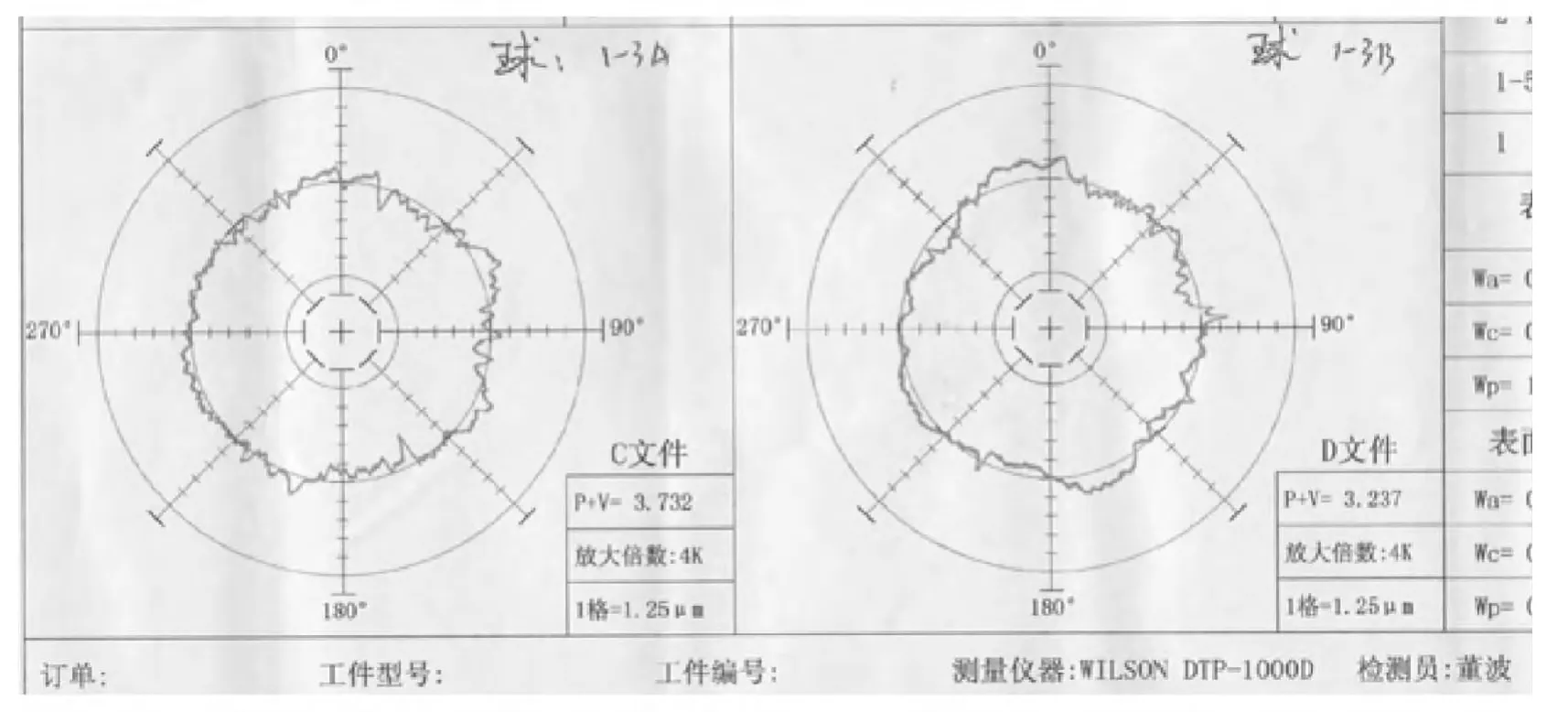

本設計的樣機已經制成,并成功加工3批球閥,最小外徑為50mm,最大外徑為450mm。加工好的閥球體樣品委托專業的閥門生產廠家用專業圓度檢測設備進行檢測,送測的閥球體的不圓度均在8μm左右。測試結果如圖8所示。

送測的陶瓷閥球主要成分為氧化鋯,外徑為35mm,非常堅硬,從圖中可以看到,該閥球的不圓度為3.237μm,完全符合硬密封要求。

圖8 由高精度閥球研磨機研磨出來的球閥送測圖

[1] 任嘉卉.公差與配合手冊[M].北京:機械工業出版社,2000:151-158.

[2] 劉英,袁績乾.機械制造技術基礎(上)[M].北京:機械工業出版社,2008:325-331.

[3] 王立新.模糊系統與模糊控制教程[M].北京:清華大學出版社,2003:116-119,244-249.

[4] AD7705/AD7706Datasheets.ANALOG DEVICES[EB/OL].[2014-03-17].http://www.analogdevice.com,2008.

[5] STM32f103ZE芯片手冊.STMicroelectronics[EB/OL].[2014-03-17].http://www.STMicroelectronics.com,2010.

[6] 郭松林,張禮勇,林海軍.Σ-ΔA/D轉換器的原理與分析[J].電測與儀表,2002,11(39):21-24.

[7] C A Tan,B S Kang.Automatic transmissions diagnosis based on Fuzzy neural network[C]//2011International Conference on Digital Manufacturing&Automation,2011:242-251.

[8] 阮曉鋼.神經計算科學[M].北京:國防工業出版社,2006:164-173.