50噸液壓千斤頂測試臺設計

管建峰高 遠胡生雯王培林

(1.常熟理工學院,江蘇 常熟 215500;2.閩西職業技術學院,福建 龍巖 364021)

50噸液壓千斤頂測試臺設計

管建峰1高 遠1胡生雯1王培林2

(1.常熟理工學院,江蘇 常熟 215500;2.閩西職業技術學院,福建 龍巖 364021)

從立式油壓千斤頂國家標準測試要求入手,本文主要根據要求進行了總體結構的設計,并進行相關的液壓系統方案的確認。同時設計了配套的PLC電氣控制系統,分析優化了相應的機械結構,對測試機構的送進輔助系統進行了相關設計,滿足了開發非標產品的使用要求。

結構分析優化;PLC控制;測試臺

引言

此測試臺的設計受常熟某公司委托,設計50噸液壓千斤頂非標測試臺,其主要要求為:

(1)在定底下油缸施加50噸壓力,保持不變,加壓千斤頂,接觸后,壓力保持10min,測試加壓過程中位移與壓力的曲線參數,10min內活塞桿下降量均不得超過0.5mm,否則所測千斤頂為不合格產品。

(2)保持千斤頂壓力不變,加壓底下油缸,測試千斤頂的承載能力,檢測是否符合國家標準。

(3)實驗完畢后,要求快速退回,接觸時,速度可以調節。

設計小組進過研究:由液壓系統提供整個測試臺的測試動力,PLC控制液壓系統,并對相關關鍵結構件用ANSYS軟件進行分析和優化。

一、國家標準規定50噸液壓千斤頂部分測試要求

1 千斤頂在1.25Gn(Gn為額定起重重量)的試驗載荷作用下,第1min內活塞桿的垂直下降量不應大于0.7mm,

10min內活塞桿的垂直下降量不應大于1mm。

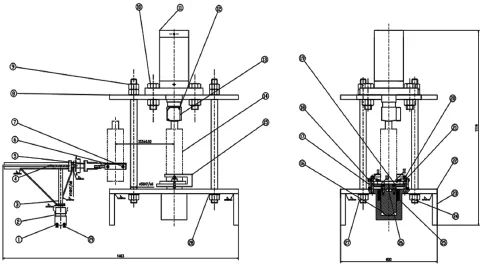

圖1 千斤頂測試臺結構圖

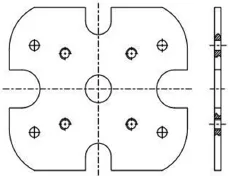

圖2 支撐板外形初步選擇圖

2 千斤頂應能承受3次1Gn的額定載荷試驗,活塞桿和泵芯的可見密封配合表面不應有影響性能的明顯擦傷,固定密封處不應漏油,運動密封處只允許有油膜存在,調整螺桿應保持旋動靈活,限位可靠,整機性能不應失效。

3 千斤頂應能承受1次1.15Gn的動載荷試驗,活塞桿和泵芯的可見密封配合表面不應有影響性能的明顯擦傷,固定密封處不應漏油,運動密封處只允許有油膜存在,調整螺桿應保持旋動靈活,限位可靠,整機性能不應失效。

4 千斤頂在1Gn的試驗載荷作用下,全行程連續工作次數不應少于30次。試驗后整機性能不應失效,仍能正常工作。

二、測試臺主體結構

測試臺主結構,其結構外形尺寸為1463mm×600mm×1114mm,其結構圖如圖1所示。

從結構上看,測試臺主要為支撐板、支撐桿和加載液壓缸等。而支撐桿和支撐板承受加載液壓缸的加載力,其為最薄弱的環節。

三、主體關鍵結構計算及分析優化

根據公司提供的設計數據為:加載液壓缸的公稱壓力為25MPa;活塞桿的工作行程為125mm;液壓缸額度工作壓力為50t。

1 支撐桿最小直徑計算

參考成大先主編的《機械設計手冊(單行本)》第三篇常用工程材料中的表3-1-37和表3-1-50,支撐桿材料選用45鋼,且知45鋼的屈服極限σs=360MPa。液壓缸與支撐板之間采用四根支撐桿,其下端與底座固定,上端用螺母聯接,則每根支撐桿最大所受的力為:

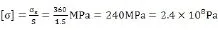

查成大先主編的《機械設計手冊(單行本)》第五篇軸及其聯接,表5-1-1選用45鋼,則其屈服極限σs=360MPa,則其許用應力為:

(其中安全系數取S=1.5)則支撐桿的最小截面積Amin為:

則支撐桿最小直徑dmin為:

根據國家尺寸標準GB2822—81,選擇優先數系為R20下的尺寸,則各段軸直徑為:

d1=φ36mm,d2=φ40mm,d3= φ36mm。

根據支撐桿d1=φ36mm與底座相連接確定的長度為:l1=74mm;根據50噸千斤頂外形尺寸確定支撐桿d2=φ40mm的長度為:l2=510mm;根據支撐板的厚度和支撐桿被固定在支撐板上確定

d3=φ36mm的長度為: l3=60mm。

圖3 支撐桿及支撐板位移變形量分析結果

圖4 支撐板及M42×60螺栓Stress云圖分析結果

圖5 液壓系統原理圖

圖6 PLC控制流程圖

2 支撐板厚度及外形初步選擇

根據拉伸試驗機作為參考模型,初步確定支撐板板厚為35mm,形狀如圖2所示。

圖7 PLC控制梯形圖

表1 部分輔助元器件

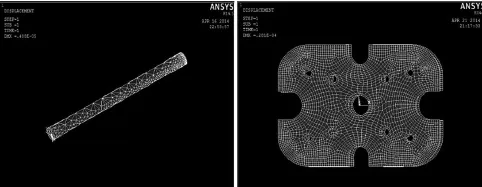

3 工況及分析優化

所設計的液壓缸加載最大的加載力為7.5×105N,支撐板和支撐桿的約束條件均為固定約束,支撐板的四個孔和四個支撐桿各承受的理論加載力為1.875×105N,使用ANSYS分析時,確定彈性模量為2.1×108Pa,泊松比為0.25,網格劃分使用智能劃分。經過不斷的分析優化,其最終支撐板厚度確定為25mm,支撐板形狀為圖2初步選擇的形狀,支撐桿、支撐板及M42螺栓分析結果,如圖3、圖4所示。

由圖3可知,支撐桿和支撐板的位移量分別為0.4081E-5m、0.201E-4m,其和遠小于國家標準及公司要求的最小位移量。由圖4可知,支撐板、螺栓的強度、剛度符合設計要求。

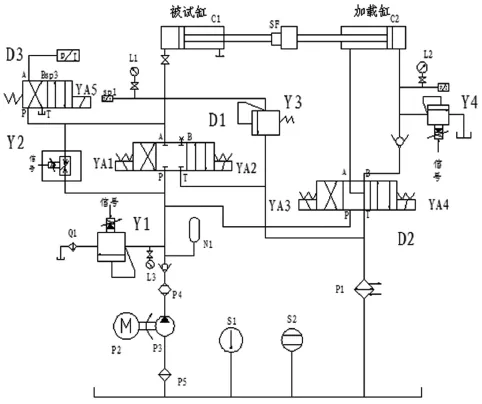

四、液壓系統設計

根據要求,通過參考液壓缸試驗方法標準,采用單向閥、溢流閥等對整個油路進行壓力和速度的調節,同時也運用到位移傳感器、壓力傳感器等計算機控制設備測試其位移和壓力數據,在計算機中模擬出位移—壓力曲線圖,其液壓系統原理圖,如圖5所示。

圖5中電動機、液壓泵運行時,比例溢流閥Y1控制著液壓泵的壓力,比例溢流閥Y4為加載缸提供壓力,被試缸的無桿腔由截止閥鎖緊,三位四通電磁換向閥D2左位YA3得電時,比例溢流閥接收到遠程信號,向加載缸控制壓力,加載缸左移,由光柵位置傳感器測到被測缸活塞桿向無桿腔運動的位移量,再由Y4調節壓力循環,測試多次以后,三位四通電磁換向閥D2右位YA4得電,停止試驗,然后經過D/A轉換器,將數字信號傳遞到計算機中,進行得到的位移和壓力數據繪制成曲線,最后與國標規定的曲線相比較。

根據企業給出的數據,進過小組計算后,根據《液壓氣動與液力工程手冊》表1.3-36,選用63YCY14-1B型斜盤式軸向柱塞泵,依表得液壓泵的公稱流量為63ml/r、公稱壓力為32MPa、額定轉速為1500r/min。

五、電氣控制

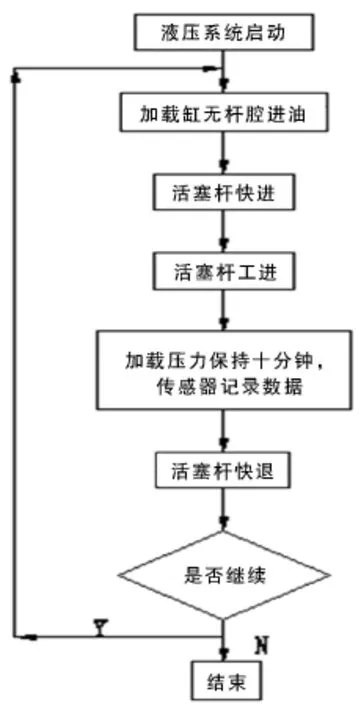

根據要求,設計PLC控制流程圖,如圖6所示。

PLC控制梯形圖,如圖7所示。

六、輔助元器件

測試臺設計過程中所使用到的部分輔助元器件見表1。

結語

通過此次的非標測試臺設計,確定了對非標設備從機械結構的初步確定設計到優化分析設計的常用手段,結合液壓系統設計、電氣控制技術plc的應用,是常見機電產品開發和設計的方法。

[1]李夏,烏建中.液壓缸試驗臺自動測試系統設計與實現[J].機械設計與制造,2007(10):167-169.

[2]周竺敏.YYKSND型液壓缸試驗臺設計[J].機械制造與自動化,1996(03):8-15.

[3]許迎,劉永光,王聰.大型液壓缸測試用試驗臺研制[J].機械工程師,2013(06):81-83.

[4]嚴繼東,肖子淵,關景泰.液壓缸測試方法與技巧[J].實驗技術與管理,1995,12(01):53-56.

[5]王懋瑤.液壓傳動與控制教程[M].天津:天津大學出版社,1987:55-85.

[6]趙凱岐,吳紅星,倪風雷.傳感器技術及工程應用[M].北京:中國電力出版社,2011:64-75.

[7]李壯云.液壓氣動與液力工程手冊[M].北京:電子工業出版社,2008:35-81.

[8]成大先.機械設計手冊單行本[M].北京:中國電力出版社,2004:24-364.

TH-39;TH122

A