雙指針上料矩陣在大型高爐中的應用

夏 偉

(中冶華天工程技術有限公司,江蘇 南京 210019)

1 高爐上料工藝介紹

大中型高爐的自動控制系統由上料、本體、熱風爐、公輔系統組成,其中上料系統是其中的核心組成部分。土耳其伊斯梅爾3 000立方高爐,槽下采用皮帶上料方式,爐頂采用PW公司的串罐無料鐘爐頂。在高爐正常運行條件下,整個上料過程是連續不間斷的過程。當爐頂發出上料信號,槽下各礦倉根據上料矩陣的設定,依次或同時打開閘門。放出原料在皮帶上首尾相繼,或者根據矩陣設置進行疊料。當整體料條的料頭和料尾依次進入上料罐時,發出上料罐有料信號。當下料罐放完一批料后發出料空信號時,打開均壓放散閥對料罐進行卸壓,依次打開上密封閥及上料閘,上料罐中爐料依靠重力裝入下料罐。裝料完畢后,關閉上料閘、上密封閥和均壓放散閥,并打開一次均壓閥,充入荒煤氣對下料罐進行一次均壓,使下料罐壓力達到略低于爐頂壓力。當探尺探料降至設定料線深度時,發出提探尺信號,同時關閉一次均壓閥,打開二次均壓閥使用氮氣進行二次均壓,使罐內壓力略超過爐頂壓力。探尺提到等待位后,待溜槽傾動到a角,并旋轉至設定的角度b后,打開下密封閥和料流調節閥,用料流調節閥的開度大小r控制料流速度,爐料由布料溜槽布入爐內。

2 本項目對高爐上料系統的特殊要求

由于本項目的自動化系統需要與外方設計的高爐專家系統對接,為此統一設計了上料、熱風爐、本體各子系統與專家系統的通訊接口。該專家系統,在上料系統部分,只提供了各料批的原料種類和重量,如何分配到各個礦倉,需要一級系統解決。

目前國內傳統的高爐上料系統,在設計配料矩陣時,以稱量斗為核心。配料矩陣中的元素是稱量斗的序號,矩陣運轉時,PLC程序尋找相應的稱量斗進行放料;同時備料不受控制,只要稱量斗放空,即開始備料。而這種上料系統,無法與外方提供的高爐專家系統實現對接。為此,一級控制系統編程人員設計了一種新型的上料方式,解決了這個問題。

3 自動控制系統構成

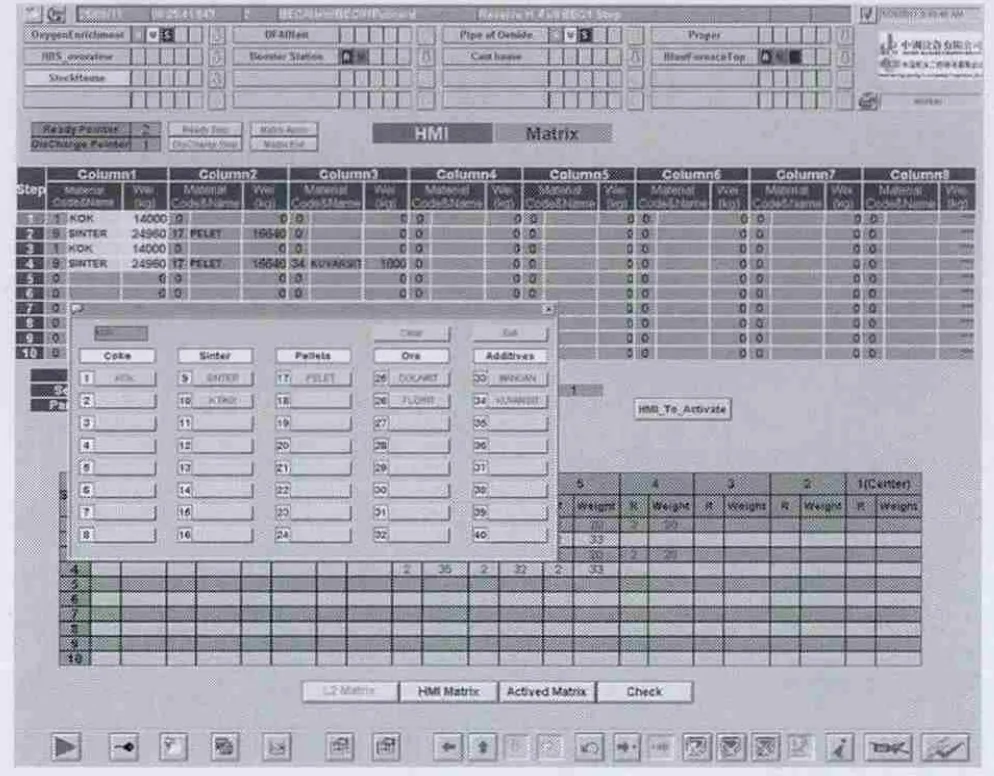

該項目自動化系統,采用熱備冗余的PLC系統,網絡系統采用雙網雙冗余模式,即PLC網絡采用ProfibusDP雙網系統,HMI網絡采用以太網雙網形式,通過兩臺熱備服務器實現全廠的數據監控。軟件上采用西門子PCS7系統開發PLC控制軟件及監控畫面。如圖1。

圖1

4 雙指針上料矩陣介紹

雙指針上料矩陣,采用以原燃料種類信息為中心的配置方法,簡稱“認料不認斗”方式。根據接收到的高爐專家系統提供的料單中的料種信息以及下料重量,PLC程序遍歷各原燃料礦倉的當前狀態及對應的稱量斗的狀態,自動計算出需要用到的稱量斗,每個用到的稱量斗應該備多少料。該上料矩陣在運行時,備料和放料分開進行,在程序實現中各有一個指針,簡稱雙指針上料矩陣。

5 與傳統上料矩陣的區別與對比

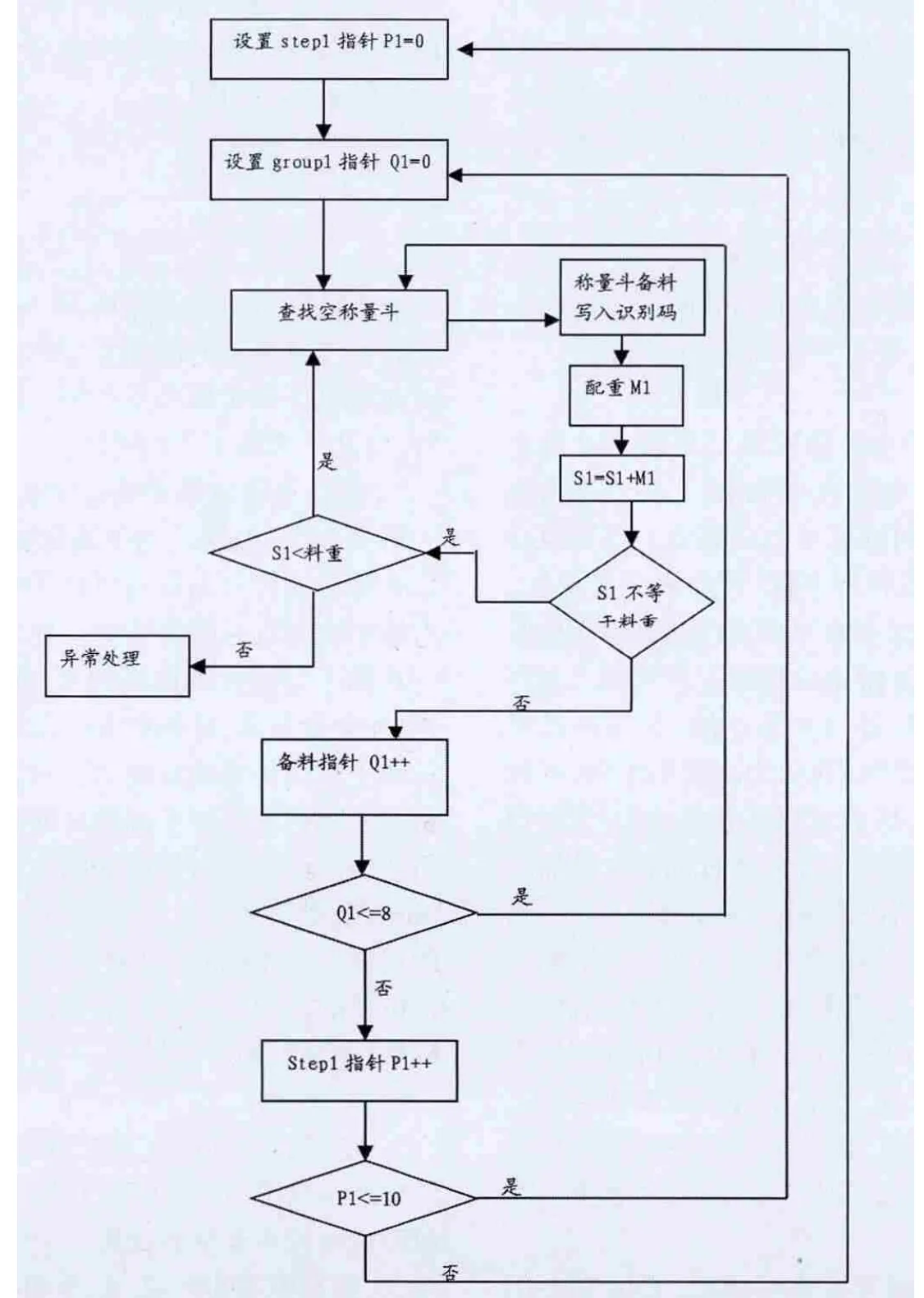

傳統上料矩陣,以稱量斗為中心,根據輸入的上料矩陣,設置兩個矩陣指針—料批指針和料組指針。料組指針根據輸入的矩陣,指向某個稱量斗,進行放料,待該稱量斗放空后,指針步進,指向下一個稱量斗,依次類推,直到該料組中所有的稱量斗都放料完畢。此時,料批指針步進。所有的稱量斗一放空,即開始備料,不管下一批料中是否使用。而雙指針上料矩陣,以料種為中心,上料矩陣中設定的是料的種類和相應的重量。放料和備料分開進行,因此采用兩組料批指針和料組指針。流程圖如圖2。

6 結語

雙指針上料矩陣,實現了“認料不認斗”的上料方式,不僅實現了與高爐專家系統的有效對接,而且提高了高爐上料矩陣設置的靈活性,使操作人員和工藝人員更關注原燃料成分的配比,而不必過多地關注具體的各礦倉及稱量斗的情況,同時只有原燃料信息及重量的上料矩陣,更便于對生產情況的統計和計算。除此之外,由于該新型上料矩陣,在配置時,與礦倉稱量斗的序號無關,理論上可以向任意稱量斗中備任意料,大大提高了設備的靈活性,在土耳其伊斯梅爾高爐實際生產中得到了驗證。

圖2

[1]煉鐵工藝[M].冶金工業出版社.

[2]西門子PROFIBUS工業通信指南[M].人民郵電出版社.