660 MW機組送風機降速改造與變頻改造的分析研究

孟慶龍,韋紅旗,何長征

(1.東南大學能源與環境學院,江蘇南京210096;2.南京博沃科技發展有限公司,江蘇南京210006)

送風機是電站鍋爐機組的主要輔機,也是保證機組安全和經濟運行的關鍵設備之一。因此,通過對送風機進行熱態試驗,以了解風機運行性能,并根據實驗數據和電廠現場情況,對送風機改造提出不同方案,分析可行性和經濟性,選擇最優方案,改造后的風機能高效、安全、經濟地運行,以保證鍋爐機組的長期穩定運行和較低的廠用電率,同時也起到節能降耗的作用。

1 鍋爐和風機系統概述

寧夏京能寧東發電有限責任公司(以下簡稱京能寧電)的一期2號機組為660 MW燃煤汽輪發電空冷機組,鍋爐為超臨界參數變壓運行螺旋管圈加垂直管直流爐,單爐膛、一次中間再熱、采用切圓燃燒方式、平衡通風、固態干式排渣、全鋼懸吊結構Π型鍋爐、室內布置煤粉鍋爐,鍋爐采用緊身封閉。鍋爐型號:HG-2210/25.4-YM16,4只低NOx墻式直流燃燒器,采用四面墻布置,燃燒器一、二次風噴嘴呈間隔排列,頂部設有SOFA二次風,底部設有AA直吹二次風,6臺ZGM113G-II中速磨煤機配正壓直吹制粉系統。

寧東電廠送風機選配為沈陽鼓風機集團有限公司2×50%動葉可調軸流風機,型號為ASN-3040/1600型。其主要參數見表1。電動機型號為YKK710-6,其參數為:額定功率1800 kW;額定電壓6000 V;額定電流206 A;額定轉速995 r/min;功率因數0.879。

2 性能試驗

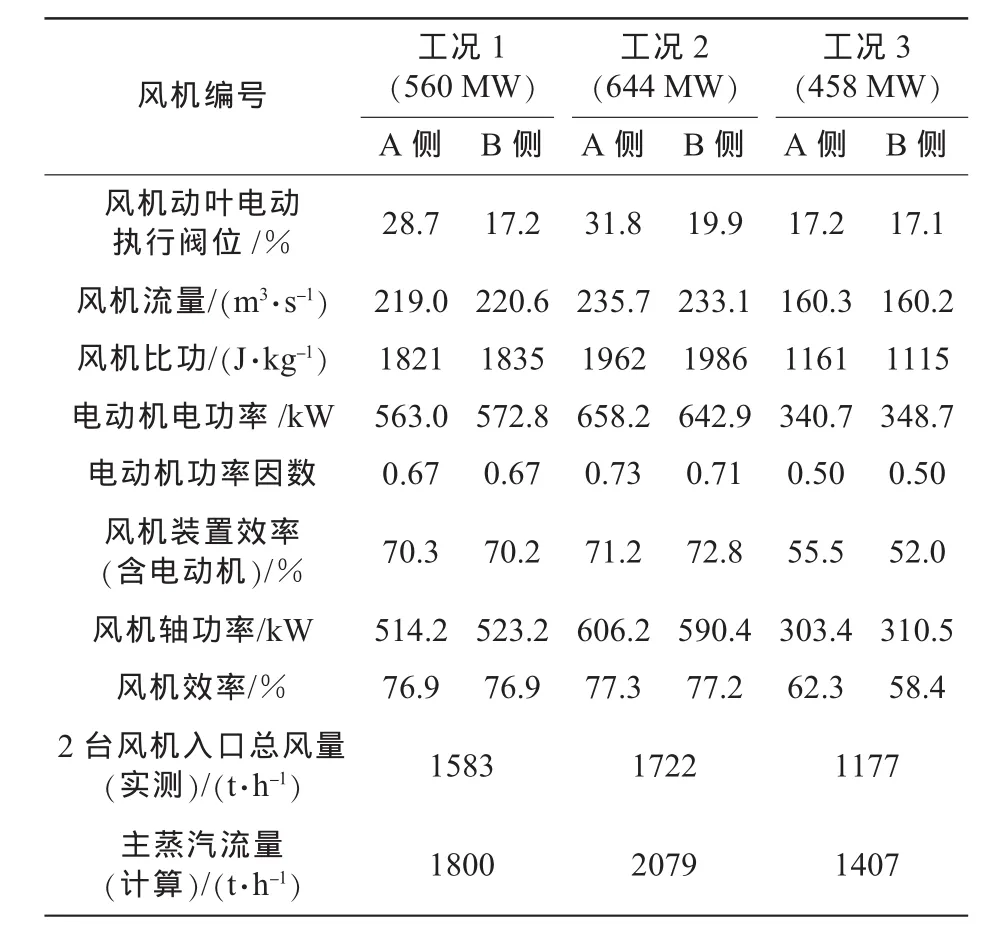

送風機試驗和有關數據的計算是依據DL/T 469—2004[1]和 DL/T 5240—2010[2]進行的。送風機試驗分別在機組負荷644 MW,560 MW,458 MW下進行,結果見圖1和表2。圖中的最大蒸發量(推算)工況點是以試驗煤質、最大蒸發量(2210 t/h)為條件,通過相關理論計算,得出送風機風量及風機全壓。

表1 送風機設備性能參數表

圖1 2號爐送風機各試驗工況點與最大蒸發量點

通過計算,將644 MW實測值換算到最大蒸發量工況點(即試驗BMCR工況),風機流量為249.1 m3/s,風機全壓為2276 Pa;而BMCR工況的送風機設計流量為283.94 m3/s,設計壓力為4142 Pa。經對比發現,該工況點的流量及壓力均低于BMCR設計工況點,其中流量略小于設計值,其原因是由于空預器二次風側與一次風側之間的密封裝置在試驗期間為固定間隙,使得一次風道部分風量串入二次風道,導致送風機風量有所減小,所以送風機風量偏小是正常的。

送風機的實測參數與TB點比較,風量裕量22.95%,風壓裕量100.13%。從風機選型的角度出發,則風機的選型較不合理,尤其是風機全壓裕量過于偏大。

表2 送風機性能試驗數據

從風機效率來看,該風機在高負荷 (550 MW以上)運行時,風機效率在70%以上,但在低負荷運行(450 MW)時,風機效率(約60%)相比高負荷工況有明顯下降。同時,試驗工況下,風機效率在58%~80%之間,與性能曲線圖中各運行工況點對應效率 (約為57%~73%)略有偏差,而且與該型風機最高效率區的效率(87%)相比,仍有一定節能空間。

試驗工況下,2號機組送風機的電動機功率因數較低,尤其是在450 MW機組負荷時,其數值只有0.50,分析認為主要是電動機的負載率過低所致,3個試驗工況的負載率分別為32%,36%,19%。電動機的額定功率達到1800 kW,由此可知電動機的額定功率選型值偏大,致使實際運行中電動機負載率和功率因數偏低,電動機效率低下。

3 送風機改造方案研究

送風機一般有葉輪本體改造、降速改造以及變頻調速改造3種主要改造思路[3-6]。根據上述試驗結果分析,結合電廠的實際情況和要求,在盡量減少現場改動量的前提下,選擇了風機降速和變頻調速2種節能改造方案進行研究。

3.1 送風機降速改造方案

3.1.1 電機降速改造方案

送風機的降速改造方案主要是對其電機轉速進行調整,送風機電機原設計為6極電機,同步轉速為1000 r/min,工作轉速為990 r/min,轉差率為1%,由于電機變極降速要求,改后送風機電機極數只能為8極,對應同步轉速為750 r/min。取1%~5%的轉差率范圍,所以風機轉速范圍為710~740 r/min。同時通過計算得知轉速從996 r/min降到740r/min后能滿足鍋爐各種運行工況的需要,而且降速后各個運行工況點都位于高效區,各運行工況點也都遠離失速區。圖2給出了降速改造后的性能曲線和各運行工況點的的位置(因2號機組A側與B側情況大致相同,故以后分析皆以B側為例)。表3給出了改造后節能量的估算。改造后2臺風機年節電量為1 235 000 kW·h。

圖2 送風機各試驗工況點與最大工作點在740 r/min轉速下性能曲線中的位置

表3 送風機降速改造后的節能量分析

3.1.2 送風機電機功率的確定

與寧東公司的技術人員交流及試驗得知,其空預器一、二次風間漏風量較大,而且也準備進行改造。進行電機功率確定時考慮到此問題,假設其改造后的空預器性能達到設計值,屆時在維持最大入爐二次風量的情況下,送風機流量將要增加。為確定送風機改造后的最大工作點,從寧東公司收集并統計了2號機組在冬季、夏季不同典型負荷下的送風機運行參數,在660 MW工況下,2臺送風機最大合計流量為1890 t/h;同時,由試驗、計算可大致算得空預器一次風側至二次風側的漏風量比其設計值大160 t/h左右,建議最大工作點流量取1025 t/h(1890/2+160/2),送風機進口空氣密度為1.0 kg/m3,則送風機進口體積流量284.7 m3/s,由表2試驗數據推算,最大工作點的比功為2643 J/kg(即送風機的全壓約為2643 Pa)。取改造后送風機的最大工作點流量為284.7 m3/s,全壓為2643 Pa,此工況點風機運行的效率為80%。則單臺送風機運行時的軸功率為931 kW,此時電機的負載率為51.7%,同時考慮機械傳動效率為98%、電機效率為94%,電機輸入功率為1011 kW,電機裕量取為5%,電機功率則為1062 kW。考慮到TB點的工況,電機功率的選取應在1062 kW以上。

3.2 送風機變頻改造方案

3.2.1 變頻改造的基本原理

變頻調速的改造也是對電機方面的改造,是通過增加變頻器,使風機實現變速運行。變頻效果主要依據風機相似定律,由相似定律可得到同一工況點在不同轉速下的風機效率及各轉速的下的風機性能曲線。在相似工況下運行的風機其流量、壓力、功率與轉速之間的關系,可由如下簡化公式表示:

式中:q 為風機流量,m3/s;p 為風機壓力,Pa;P 為風機功率,W;n風機的轉速,r/min。當機組負荷變化使送風量減小時,揚程隨著轉速下降而降低,可以大幅度減少節流損失;采用變頻調速時風機的工作效率η總是處于高效區;而且變頻改造后,變頻器具有根據負載輕重情況調節輸入電壓的功能,提高了電動機的工作效率和功率因數。

3.2.2 變頻改造效果分析

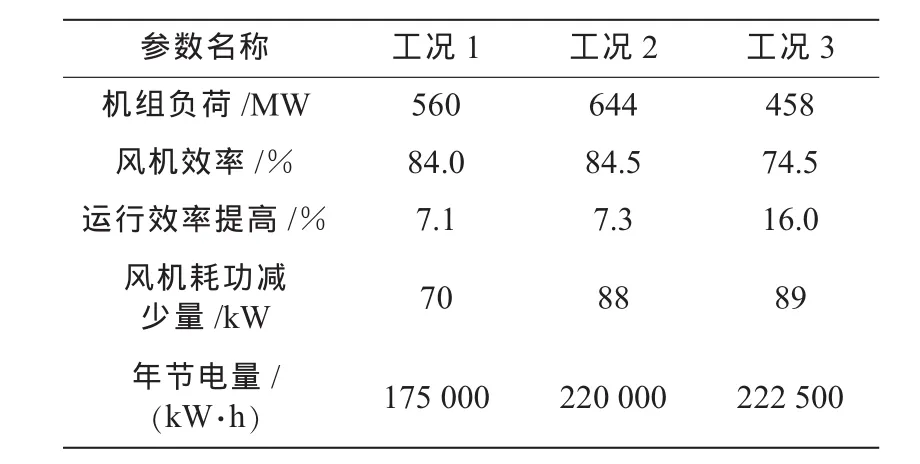

通過計算分析可知,現有風機動葉在45°開度時,風機的運行效率最高。風機的出力也能滿足其最大蒸發量工況點的運行需求。圖3給出了動葉固定在45°時的轉速調節性能曲線和各運行工況點的位置。表4給出了風機變頻改造前后節能量的估算。改造后2臺風機年節電量為1 280 000 kW·h。

圖3 送風機動葉角度45°變頻后的性能曲線及設計參數的位置

表4 送風機變頻改造后的節能分析

4 2種改造方案比較

4.1 經濟性分析對比

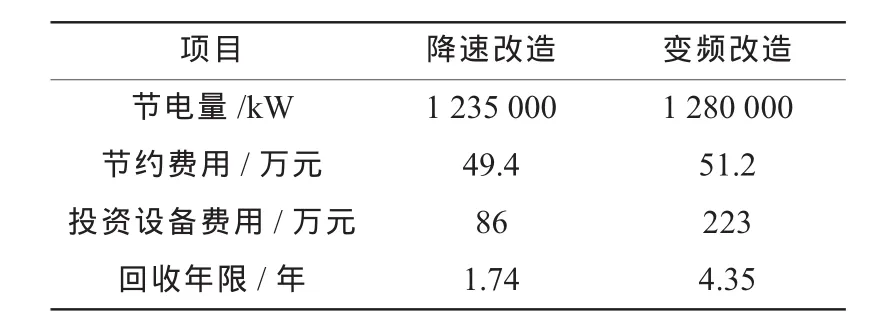

由上述分析可知,在高中負荷時,2種方案的風機效率提高差不多;而在低負荷時,變頻改造方案的節能效果稍微明顯一些。從節電量上來看,送風機的變頻改造比降速改造每年多節約45 000 kW·h。2種方案的投資回收比較分析見表5。

表5 2種改造方案投資、回收的對比

由表5可以看出,2種方案的年節省費用基本相同,但變頻改造前期投資大,回收期達4年多,而降速改造僅不到2年就可以收回投資,由于變頻改造的控制系統相對復雜,可能需要更多的投入,而降速改造則簡單很多,幾乎和改造前一樣,而且如果再算上維護、檢修費用,兩者的投資費用差距更為明顯。由此考慮,送風機降速改造的經濟性更為理想。

4.2 安全性分析對比

送風機的降速改造,本體以及其他設備不需進行改動,只要對電機改動即可,改動量極少,安全性較高。

送風機的變頻改造,也不用對風機本體改造,但送風機的熱工控制系統、電氣保護系統等需要進行改造,還要加裝變頻設備柜。同時,為了防止送風機在較低轉速時風機本體與其構件、風道導流葉片等發生共振(比如葉片共振和軸系扭振,可能會造成葉片疲勞折斷和主軸斷裂等)或是相鄰風機機組產生的拍振危險,所以電廠還需對變頻后可能的共振或拍振頻率進行測量,以避開危險運行頻率,確保風機的安全運行。同時,在控制系統方面,變頻器的控制系統比較復雜,可靠性沒有原來的系統高。

綜上分析,從經濟性、運行維護及產出比與安全性等方面的對比可知,將現有送風機電動機的轉速由995 r/min降到740 r/min的降速方案更優。

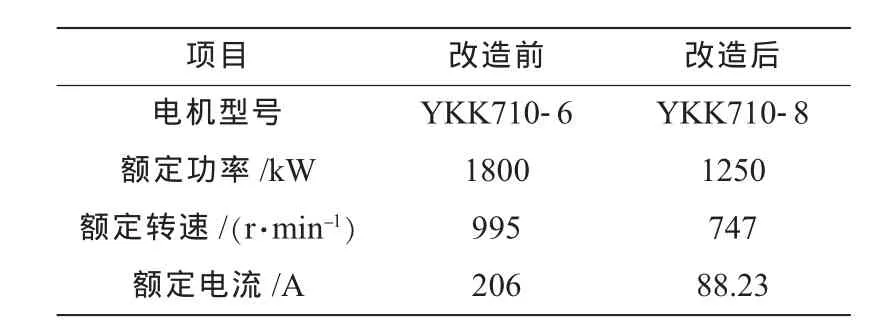

5 改造后的效果評估

寧東電廠2號機組在大修間實施了送風機電機降速節能改造,風機轉速從995 r/min降至747 r/min(電動機從6級改為8級),能夠滿足各個工況的運行要求,機組運行中送風機效率在各個工況點都有不同程度的提高。表6給出了改造前后電機參數對比。

表6 電機改造前后參數對比

送風機改后試驗結果表明,風機降速改造后,其運行開度明顯增大(增大約40%~80%),運行效率明顯提高(提高約4%~15%),如果按年運行7500 h,年平均三個工況點各運行2500 h算,每臺機組 (2臺送風機)可以節約耗電量1 534 000 kW·h,上網電價每千瓦時按0.4元計算[7],每年可節約61.36萬元。表7給出了改造前后送風機性能對比及節電量分析。

表7 送風機改造前后性能參數對比及節電量分析

6 結束語

通過試驗可知,送風機出力較大,選型不合理且電動機的額定功率選擇也過大,有很大的節能空間。確定降速改造方案時,最大蒸發量工況點的確定十分重要,需根據電廠實際情況及試驗數據來計算。試驗工況下送風機的效率與性能曲線中各運行工況點對應效率,由圖可知略有偏差,這與制造、安裝、測量誤差都有一定關系。通過對2種改造方案的對比分析可知,對于寧東電廠的送風機而言,送風機降速改造的經濟性以及安全性等更為理想。改造后,2臺風機在高負荷運行時,風機效率在86%以上,高于設計值(≥85%),兩側阻力平衡,2臺風機運行穩定,可靠。綜合考慮,對送風機而言,降速改造方案改動少,投資小,且改造的經濟性十分理想,值得推廣。

[1]中華人民共和國國家發展和改個委員會.DL/T 469—2004電站鍋爐風機現場性能試驗[S].北京:中國電力出版社,2004.

[2]國家能源局.DL/T 5240—2010火力發電廠燃燒系統設計計算技術規程[S].北京:中國電力出版社,2010.

[3]劉家鈺.我國電站風機節能的途徑探討[J].風機技術,2007(3):50-55.

[4]衛運鋼.變頻技術在熱電廠風機節能改造中的應用[J].風機技術,2010 (5):57-61.

[5]冒士平,丁 平,趙啟明.330 MW機組送風機電機降容改造及節能分析[J].電力科學與工程,2009,25(8):62-64.

[6]宓洪武,李智娟,許鳳玲,等.淺談火力發電廠風機節能改造[J].風機技術,2010(3):53-57.

[7]嚴加發.650 MW燃煤機組引風機和增壓風機合并節能分析[J].江蘇電機工程,2013,32(4):74-76.