可提高客車側翻安全性的變截面沖壓立柱結構設計

劉 玉,姚 成,那景新

(吉林大學汽車仿真與控制國家重點實驗室,長春130022)

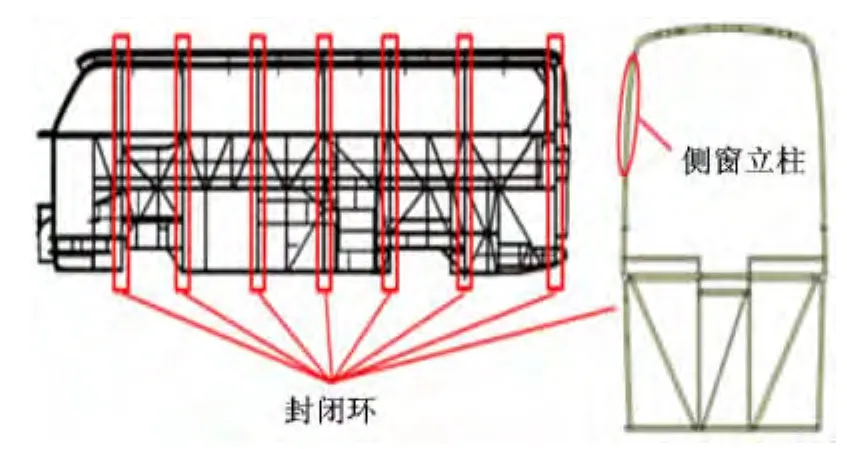

客車側翻事故易造成群傷群死現象,是最嚴重的交通事故之一[1-2]。在客車側翻過程中,主要承受沖擊載荷、吸收碰撞能量的是車身骨架的封閉環結構[3],其中又以側窗立柱為主要的變形吸能部件,因此側窗立柱的結構設計直接影響到封閉環的抗側翻特性,進而影響到客車整車的側翻安全性能[4]。客車側翻時,側窗立柱頂部首先與地面接觸,導致其所承受的碰撞力矩沿立柱長度方向由上向下逐漸增大[5]。從理論設計角度分析,為保證側窗立柱變形均勻、減小車身結構的變形量,側窗立柱截面尺寸由上至下應該逐漸增大。而傳統客車側窗立柱均采用等截面尺寸的矩形鋼管[6],不能滿足這一理論設計條件。基于上述分析,本文提出一種變截面沖壓立柱的解決方案。

1 變截面沖壓立柱截面設計

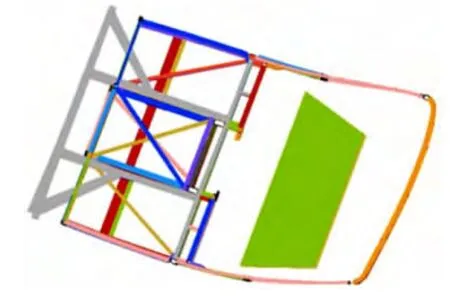

圖1為現有的客車封閉環及側窗立柱結構位置示意圖。

圖1 客車封閉環與側窗立柱示意圖Fig.1 Enclosed skeleton and side window pillar

1.1 變截面沖壓立柱截面形狀

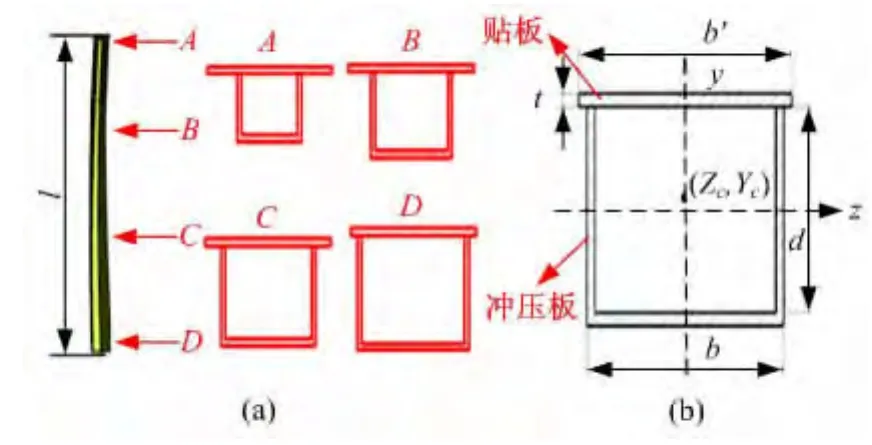

變截面沖壓立柱由兩部分組成,一部分是經過沖壓成型的“U”形沖壓板,沖壓工藝可以實現立柱截面尺寸按設計要求改變;另一部分是與沖壓板焊接的貼板,貼板寬度保持不變,并且大于沖壓板的最大寬度,貼板位于沖壓板外側,方便車窗玻璃粘接,如圖2(a)所示,各截面尺寸不等。沖壓立柱長度為l,任取其中一個截面,如圖2(b)所示。沖壓板寬度為b,深度為d,貼板寬度為b′,板厚為t。

圖2 變截面沖壓立柱及其截面示意圖Fig.2 Variable cross-section stamping column and cross-section

1.2 側窗立柱受力分析

客車發生側翻碰撞時,側窗立柱受到垂直于地面的作用力F,如圖3(a)所示。將F分解為沿側窗立柱方向的軸向力F1和垂直于側窗立柱方向的橫向力F2,如圖3(b)所示。側窗立柱與地面的夾角為14°,因此F1/F2=tan14°≈0.25。

1.3 橫向載荷作用下側窗立柱等強度設計

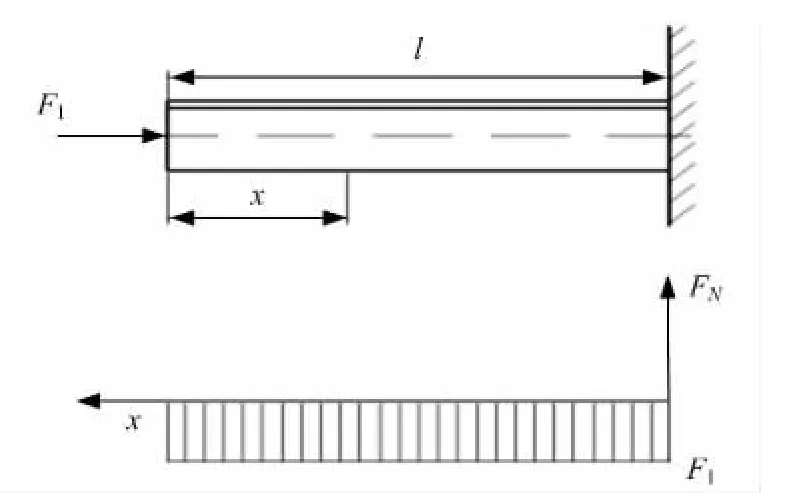

在橫向載荷作用下,對側窗立柱進行等強度設計,將側窗立柱簡化為一端固定的懸臂梁,另一端受到橫向載荷F2。圖4為懸臂梁模型示意圖及其受到的彎矩示意圖。

圖3 側窗立柱受力分析圖Fig.3 Stress analysis diagram of side window pillar

圖4 懸臂梁模型示意圖及其彎矩示意圖Fig.4 Cantilever model and bending moment

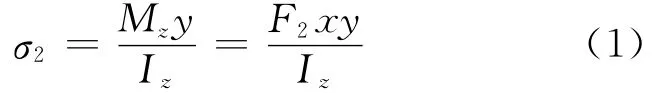

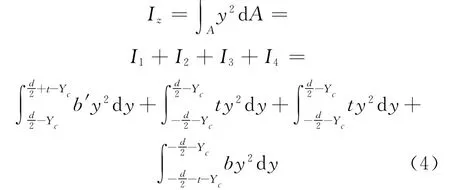

彎曲截面應力計算公式為

式中所采用的坐標系如圖2(b)所示。由式(1)可知:側窗立柱各截面彎曲應力值σ2與該截面承受的彎矩Mz成正比,與截面慣性矩Iz成反比。為保證各截面彎曲應力值相等,隨著彎矩的增大,需要逐漸增大截面抗彎慣性矩Iz。首先計算沖壓立柱截面的形心坐標值與慣性矩。

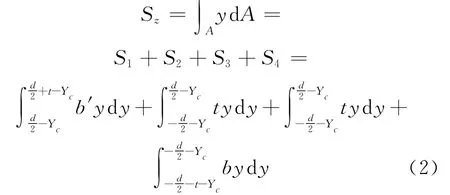

形心計算:如圖2(b)所示,用(Zc,Yc)表示沖壓立柱截面的形心坐標。截面形狀左右對稱,所以Zc由材料力學靜矩理論可知,若某一軸通過截面圖形的形心,則截面圖形對該軸的靜矩等于零,即Sz=0,Sy=0。

式(2)為圖形對Z軸的靜矩計算公式,令Sz=0,可求得:

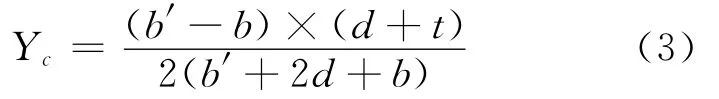

慣性矩計算:側窗立柱在橫向載荷F2作用下,主要產生繞Z軸的彎曲變形,計算沖壓立柱截面相對于Z軸的慣性矩為

將截面形心坐標(Zc,Yc)、慣性矩Iz代入式(1)中,令截面應力值σ2等于一個定值,求解各截面尺寸與截面位置之間的變化關系。為節約運算時間、提高運算效率,本文編寫Fortran程序進行計算,結果如圖5所示。

圖5 沖壓立柱b(d)與x的對應關系Fig.5 Relationship between b(d)and x of stamping column

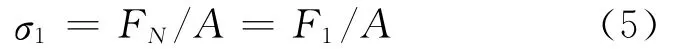

1.4 軸向載荷作用下側窗立柱強度設計

圖6為沖壓立柱懸臂梁模型受到軸向載荷F1作用的示意圖及其承受的軸向力示意圖。

軸向應力計算公式為

圖6 側窗立柱軸力示意圖Fig.6 Axial force of side window pillar

由式(5)可知:立柱各截面軸向應力值σ1與其所承受的軸向力F1成正比,與截面面積A成反比。從圖6可以看出立柱各截面承受的作用力相等,為保證立柱各截面軸向應力值相等,立柱各截面尺寸應該相等。

1.5 變截面沖壓立柱截面尺寸綜合設計

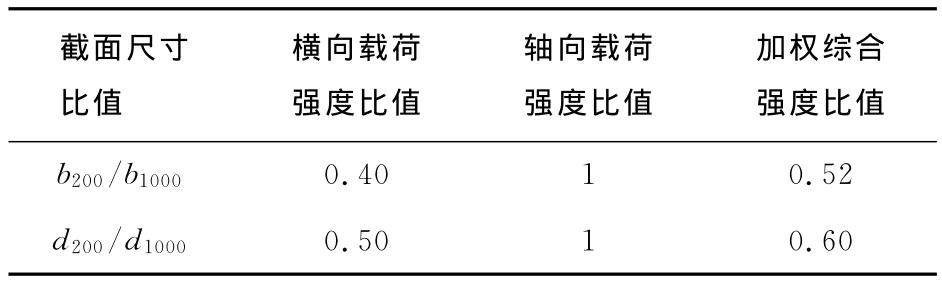

側窗立柱頂部與頂蓋相連接,此接頭區域受力情況較為復雜,因此在側窗立柱等強度設計時避開頂部接頭區域,選擇設計區間為200~1000 mm(立柱全長l為1000 mm,頂部接頭部位為0 mm),此區間內立柱截面尺寸呈線性變化;由圖5可知,在橫向載荷等強度設計條件下,沖壓板寬度比值b200/b1000=0.40,深度比值d200/d1000=0.50。在軸向載荷強度設計條件下,截面尺寸比值等于1。根據軸向、橫向力比值 (F1/F2≈0.25)對截面尺寸比值進行加權綜合處理,如表1所示。立柱0~200mm區間內取相同截面尺寸。

表1 側窗立柱截面尺寸設計Table 1 Section size design of side window pillar

式中:bx、dx分別為沖壓立柱x截面沖壓板的寬度、深度值。

1.6 變截面沖壓立柱截面尺寸的確定

本文通過仿真對比考察變截面沖壓立柱對客車側翻安全性的影響,選取用于對比的客車車身段側窗立柱如圖7所示,其各截面尺寸相同,均為50 mm×50 mm,壁厚為3 mm。

圖7 等截面側窗立柱示意圖Fig.7 Uniform cross-section side window pillar

變截面沖壓立柱質量計算表達式為

令M等于等截面側窗立柱的質量,求解出變截面沖壓立柱各截面尺寸值。為節約運算時間、提高運算效率,本文編寫了Fortran程序進行求解,得到x=200 mm處截面尺寸為30 mm×42 mm,1000 mm處截面尺寸為50 mm×80 mm,壁厚為3 mm;貼板寬度l為90 mm,壁厚為3 mm。求解出變截面沖壓立柱沖壓板寬度b、深度d最終方程為

前文在對側窗立柱進行強度設計時,對其受力情況做了一定的簡化,為了更加全面地考察變截面沖壓立柱對客車側翻安全性的影響,本文將采用有限元仿真方法進行對比分析。

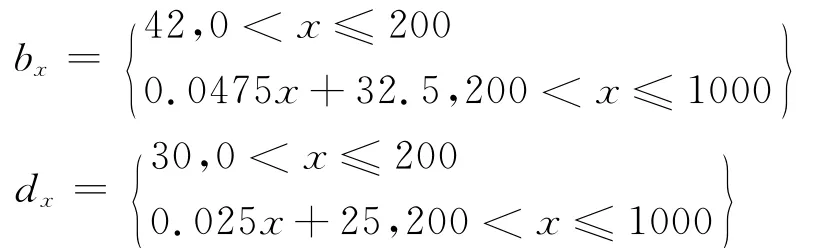

2 等截面車身段有限元仿真及實驗

建立等截面立柱客車車身段模型,并對其進行有限元仿真分析。圖8為等截面立柱車身段模型側翻仿真最大變形圖。為了驗證有限元仿真分析的可靠性與有效性,本文對該等截面立柱車身段進行了真實側翻實驗,并在車身段乘員生存空間的外邊界上選取16個實驗點,如圖9所示。將實驗過程中變形鋼針的剩余量,即生存空間實驗點到側窗立柱的最近距離作為驗證指標,表2為實驗與仿真結果數據。

圖8 等截面車身段側翻仿真最大變形圖Fig.8 Maximum deformation of uniform crosssection body segment rollover simulation

圖9 等截面車身段側翻實驗結果及測量點Fig.9 Results and measurement point of uniform cross-section body segment rollover test

表2 實驗與仿真結果數據Table 2 Data of test and simulation

對比實驗與仿真結果數據可知,仿真中生存空間前端相對后端變形稍小的趨勢與實驗一致。仿真結果與實驗數據較為接近。由于實驗過程中變形鋼針脫落,導致前段測點3、后段測點8的實驗數據無法記錄。對其余14個實驗點進行統計,得到平均誤差值為6.14%。由此可以驗證客車車身段有限元仿真的可靠性和有效性。

3 變截面車身段有限元仿真分析

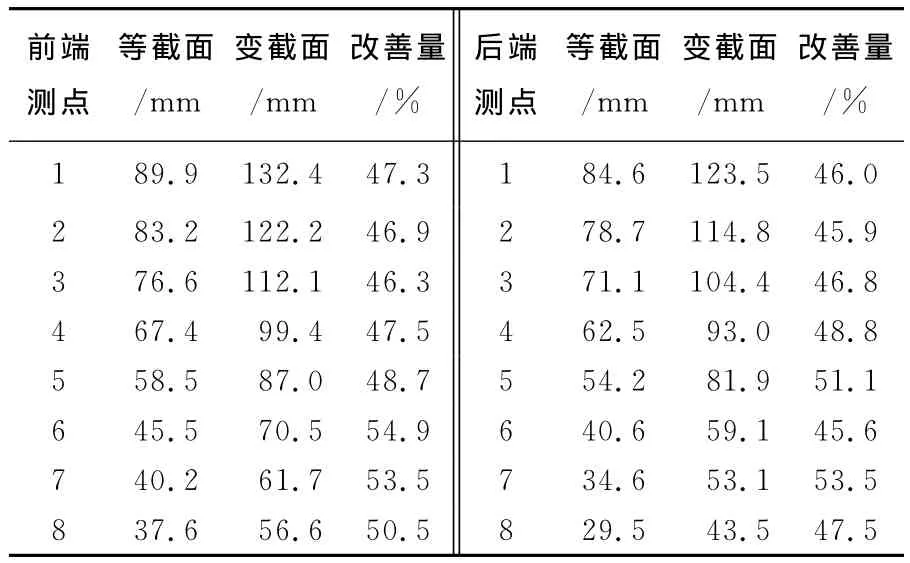

本文在前文已經經過實驗驗證的等截面立柱客車車身段模型的基礎上,將等截面立柱替換為變截面沖壓立柱,其余結構仍采用等截面立柱車身段模型結構,仿真計算條件保持不變,并進行有限元仿真分析。圖10為變截面沖壓立柱車身段側翻仿真最大變形結果示意圖。在變截面沖壓立柱車身段模型中選取與等截面立柱車身段相同的16個實驗點,統計其到側窗立柱的最近距離作為對比指標,與等截面立柱車身段仿真結果進行對比,得到表3中的數據。

圖10 變截面車身段側翻仿真最大變形圖Fig.10 Maximum deformation diagram of variable crosssection body segment rollover simulation

由表3數據可知:變截面沖壓立柱車身段側翻仿真中16個實驗點生存空間到側窗立柱的最近距離均大于等截面立柱車身段,距離值平均提高了48.8%,可見變截面沖壓立柱車身段的結構變形量明顯小于等截面立柱車身段,即變截面沖壓立柱車身段側翻安全性能明顯優于等截面立柱車身段。由于車身段中封閉環的抗側翻性能可以直接反映整車的側翻安全性能,因此變截面沖壓立柱方案對客車整車的側翻安全性能有很大的改善作用。

表3 側翻仿真結果對比Table 3 Results contrast of rollover simulation

4 結束語

根據客車側翻時側窗立柱承受碰撞力矩不相等的特點,提出了變截面沖壓立柱的解決方案,重點研究了變截面沖壓立柱的截面尺寸,通過實驗驗證和仿真對比分析得出結論:變截面沖壓立柱對整車的側翻安全性有很大的改善作用。本文在保證變截面沖壓立柱與等截面側窗立柱質量相同的前提下,得出上述結論;如果保證客車的側翻安全性能相同,則可以通過變截面沖壓立柱實現客車車身輕量化的設計目標。

[1]周宇,雷正保.客車動態翻滾試驗仿真研究[J].汽車科技,2005(5):37-39.

Zhou Yu,Lei Zheng-bao.Research on simulation of dynamic over turn test for bus[J].Automobile Science and Technology,2005(5):37-39.

[2]那景新,王秋林,屈丹,等.客車封閉環腰梁接頭形式對側翻安全性的影響[J].吉林大學學報:工學版,2011,41(4):921-926.

Na Jing-xin,Wang Qiu-lin,Qu Dan,et al.Influence of waist beam joint type for bus enclosed skeleton on rollover safety[J].Journal of Jilin University(Engineering and Technology Edition),2011,41(4):921-926.

[3]鄭堯剛,李書偉,劉紹娜.高質心客車防側翻控制研究與仿真[J].農業裝備與車輛工程,2012,50(8):26-29.

Zheng Yao-gang,Li Shu-wei,Liu Shao-na.Research based on simulation of rollover-prevention control system in high-centroid vehicle[J].Agricultural Equipment and Vehicle Engineering,2012,50(8):26-29.

[4]Thorbole Chandrashekhar K,Renfroe David A,Batzer Stephen A,et al.Design and evaluation of a new portable restraint for motor coach rollover occupant safety[C]∥SAE Paper,2011-01-19.

[5]Ruiz Salvador,Cruz Pablo,Sorita Blai,et al.New optimized bus structure to improve the roll-over test(ECE-R66)using structural foam with high strength steel[C]∥SAE Paper,2009-26-003.

[6]饒建強,陳吉清,蘭鳳崇,等.側翻工況下客車頂蓋碰撞強度的仿真分析[J].機械設計,2010,27(7):15-19.

Rao Jian-qiang,Chen Ji-qing,Lan Feng-hong,et al.Simulation analysis on collision strengths of bus roof in rollover condition[J].Journal of Machine Design,2010,27(7):15-19.