淺析運用凹坑理論處理在用壓力容器裂紋缺陷的方法

尤桂群,劉 捷

(赤峰市特種設備檢驗所,內蒙古 赤峰 024000)

淺析運用凹坑理論處理在用壓力容器裂紋缺陷的方法

尤桂群,劉 捷

(赤峰市特種設備檢驗所,內蒙古 赤峰 024000)

本文對一單位使用的儲罐進行磁粉探傷檢驗,通過對其存在問題的分析及解決辦法的闡述,簡要介紹了在用壓力容器檢驗中進行凹坑缺陷無量綱參數G0的計算的方法。

裂紋;凹坑缺陷;無量綱參數G0

2006年5月,對某使用單位的儲罐進行磁粉探傷檢驗中,發現筒體縱焊縫內表面熔合線附近有一處表面裂紋,打磨消除裂紋后,運用TSG R7001-2004《壓力容器定期檢驗規則》(簡稱《容檢規》),對此凹坑缺陷進行安全狀況等級評定。

以下就如何運用凹坑理論來判斷打磨后的凹坑是否允許存在進行一些探討。

1 容器基本情況

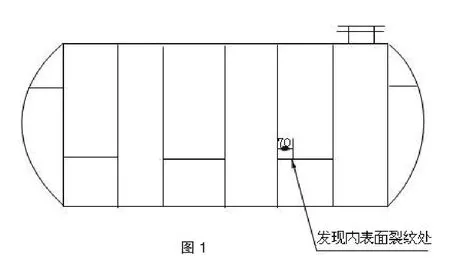

該容器為臥式,其結構如圖1所示。容器的設計壓力為1.77MPa,最高工作壓力為1.63MPa,設計溫度為50℃,腐蝕裕度為1.0mm,內直徑為2400mm,長度為12086mm,主體材質為16MnR,筒體厚度為16.0mm,封頭厚度為18.0mm,工作介質為液化石油氣。

該容器于1993年3月制造,1993年10月投入運行,一直按期進行全面檢驗。

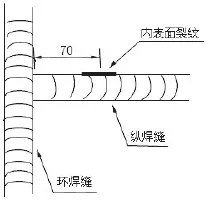

本次檢驗依據《容檢規》、《質量手冊》及“檢驗方案”進行,在對容器的焊縫內表面進行磁粉探傷時發現一處表面裂紋,如圖2所示,打磨消除裂紋后,形成一個凹坑,經過硬度測定和金相分析確認該處材料未發生劣化現象。但是外觀檢查發現此處存在對口錯邊和強力組裝現象。

圖1

2 裂紋的形成原因

在拉應力和特定腐蝕環境聯合作用下,金屬構件發生的脆性開裂的過程稱為應力腐蝕開裂。裂紋一般發生在焊縫區域和冷作加工區。進一步研究表明,主要是由于在這些部位存在淬硬組織、形變硬化以及殘余應力,使得焊縫區域硬度過高所致。從檢驗情況、制造質量和使用情況分析,裂紋的產生既有使用不當造成的,也有制造時遺留下的。檢驗過程中發現的裂紋屬于典型的焊趾裂紋,焊趾裂紋起源于母材和焊縫的交界處,是明顯應力集中的部位。而且此處存在對口錯邊和強力組裝的情況,有可能產生比較大的拘束應力。該儲罐曾經盛裝過硫化氫嚴重超標的液化石油氣,時間長達幾個月。當硫化氫的濃度增加時,電離出的H+在金屬表面放電產生氫原子,氫原子擴散進入鋼中,在鋼的內部聚集形成過飽和的氫,過飽和的氫能夠在鋼中顯微孔隙中形成分子氫,氫壓升高到大于臨界值就會產生裂紋。只要硫化氫介質不斷地補充,經過足夠長的時間,就容易產生應力腐蝕裂紋。也就是說該裂紋的產生的原因應該是,在拉應力和腐蝕介質共同作用下,在一定的時間周期內,產生的應力腐蝕裂紋。對于含硫化氫環境中引起的應力腐蝕,如果控制硫化氫的濃度在極限濃度之下,就控制了進入鋼中的原子氫的量,就會使得鋼中氫濃度在一定條件下不能達到極限濃度,氫壓達不到臨界值,因此就可以防止應力腐蝕裂紋的產生。也就是說,在儲罐使用的過程中,嚴格控制液化石油氣中硫化氫的濃度,使其小于規定值,是避免產生應力腐蝕裂紋的非常重要的因素之一。

由于應力腐蝕裂紋的復雜性,而且影響的因素很多,涉及的學科也很廣。所以,真正搞清楚應力腐蝕開裂的原因還有很多疑難問題需要進一步解決。

圖2

3 安全狀況等級評定

根據《容檢規》第四十條,內、外表面不允許有裂紋,如果有裂紋應當打磨消除,打磨后形成的凹坑在允許范圍內不需要補焊的,不影響定級。裂紋打磨后形成凹坑的深度如果在壁厚余量范圍內,則該凹坑允許存在。否則,將凹坑按其外接矩形規則化為長軸長度,短軸長度及深度分別為2A(mm),2B(mm)及C(mm)的半橢球形凹坑,計算無量綱參數G0,如果G0<0.1,則該凹坑在允許范圍內。

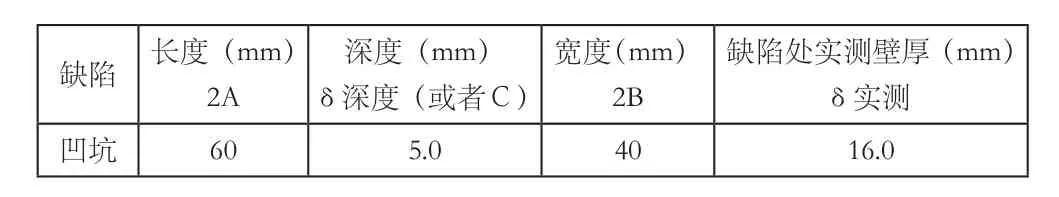

凹坑尺寸如下表所示:

缺陷 長度(mm)2A深度(mm)δ深度(或者C)寬度(mm)2B缺陷處實測壁厚(mm)δ實測凹坑 60 5.0 40 16.0

首先,確認裂紋打磨后形成凹坑的深度是否在壁厚余量范圍內。

假定下一檢驗周期不超過5年,考慮到內壁腐蝕,保守估計年腐蝕速率為:0.1mm,則下一周期均勻腐蝕量C2=0.5mm。16MnR的許用應力[σ]=163MPa。焊縫系數φ=1.0。

最高工作壓力Pc=1.63 MPa。內直徑Di=2400mm。

校核厚度:δ校=[PC×Di/(2×[σ] ×φ-PC)]+C2=[1.63×2400/(2×163×1.0-1.63)]+0.5=12.56mm

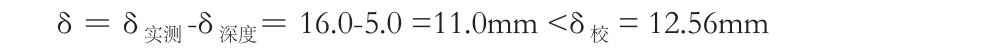

凹坑底部厚度δ計算:

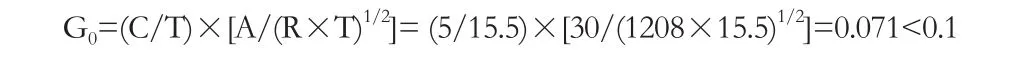

由上述計算結果可知,凹坑深度超過了壁厚余量,凹坑不能存在。因此,還必須按《容檢規》計算無量綱參數G0,評定凹坑是否在允許范圍內。

根據《容檢規》,進行無量綱參數G0計算的凹坑,應當滿足8個條件,逐條分析如下。

(1)凹坑表面光滑、過渡平緩,并且其周圍無其他表面缺陷或者埋藏缺陷;消除裂紋,且經修磨后,對凹坑表面,底部及周圍一定范圍內,進行了外觀檢查,磁粉探傷和超聲波探傷,確認滿足該條件。

(2)凹坑不靠近幾何不連續區域或者在尖銳棱角的區域;經外觀檢查,確認滿足該條件。

(3)容器不承受外壓或者疲勞載荷;由于該容器介質我液化氣體,僅承受內壓,其內壓的大小與環境溫度的變化有關,壓力變化相對平穩,所以滿足該條件。

(4)T/R小于0.18的薄壁圓筒殼或者T/R小于0.10的薄壁球殼;由于該容器的外徑與內徑之比,即(2400+16×2)/2400=1.013<1.2,所以該容器為薄壁圓筒殼。T為凹坑所在部位容器的壁厚(取實測壁厚減去至下次檢驗期的腐蝕量),R為容器平均半徑。

已知T=δ實測-C2=15.5mm;R=(Di+δ實測)/2=1208mm,所以T/R=0.013<0.18,滿足該條件;

(5)材料滿足壓力容器設計規定,未發現劣化;經過硬度測定和金相分析確認該處材料未發生劣化現象。

(6)凹坑深度C小于壁厚T的1/3并且小于12mm,坑底最小厚度(T- C)不小于3mm;經計算δ深度(或者C)=5.0mm<T/3=5.17mm,滿足該條件;計算T-δ深度(或者C)=10.5mm>3mm, 滿足該條件。

(7)凹 坑半長A≤1.4(R×T)1/2;經計算, 凹 坑半長A=30mm≤1.4(R×T)1/2=1.4(1208×15.5)1/2=191.57mm,滿足該條件;

(8)凹坑半寬B不小于凹坑深度C的3倍;經計算,凹坑半寬B=20mm≥3×δ深度=3×5=15mm, 滿足該條件;

經過上述分析,確認該凹坑滿足進行無量綱參數G0計算的8個條件,可以進行凹坑缺陷無量綱參數G0的計算。

即:

所以,該缺陷修磨后的凹坑在允許的范圍內可以不作處理。

4 結論

對于在定期檢驗過程中,發現的一些比較嚴重的裂紋性缺陷,通過凹坑缺陷無量綱參數G0的計算,可以避免簡單地采用剩余壁厚進行強度校核,校核不能滿足強度要求的就補焊返修的現象,為容器的使用單位節約了時間和資金。也避免了補焊返修過程控制不當造成的返修部位產生更多缺陷的問題。

需要注意的是,在裂紋打磨消除前,一定要制定打磨方案,在打磨的過程中不斷地進行試算,即按照進行無量綱參數G0計算的凹坑應當滿足的八個條件逐一進行分析,確認是否滿足,如果凹坑缺陷無量綱參數G0的計算結果在不允許的范圍時,要按補焊返修方案打磨。

為了避免產生應力腐蝕裂紋,制造過程中,應注意焊前預熱,減少熱影響區的淬硬傾向。避免可以引起應力集中和氫損傷的制造缺陷,還應該避免冷矯、錘擊等強力組裝所引起的形變硬化傾向。可以通過熱處理將硬度降低到規定值以下。在使用過程中,應嚴格控制液化石油氣中硫化氫的濃度,使其在允許范圍內。

該容器在使用一個檢驗周期后,對凹坑部位進行了外觀檢查和無損檢測復查未發現超標缺陷,符合《容檢規》要求。

[1]TSG R7001-2004《壓力容器定期檢驗規則》[S].

[2]GB150-1998《鋼制壓力容器》[M].