柴油機氣缸套平臺網紋加工技術的探討

王乃明 李漢華 劉必峰

(揚州五亭橋缸套有限公司)

1 概述

平臺網紋的技術最先是由歐洲提出并推廣,其質量水平也當以歐洲最為先進,隨著環保意識的增強,這一技術也就得到廣泛應用。隨著霧霾對環境的困擾,我國排放標準的全面實施及提高,這一技術已經全面推廣應用,進一步深入對平臺網紋的研究。

為了能夠達到更高的網紋參數設計要求,對氣缸套制造業來說,面臨著技術上更高的難題。我們以某柴油機氣缸套內孔網紋加工思路為例,對其進行一系列的實驗和驗證,來達到內孔網紋參數的設計要求。

2 某氣缸套內孔表面平臺珩磨網紋

⑴網紋參數要求:(按3點平均值驗收)

平均峰谷高度Rz:3~7μm

峰頂的降低Rpk:≤0.3μm

芯部粗糙度Rk:0.3~1.2μm

谷底的降低Rvk:1~2μm

金屬材料率Mr1:<7%

金屬材料率Mr2:>70%

⑵單點網紋要求:

每只缸套網紋各測點的Rvk/Rk>2;

3 珩磨加工條件

3.1 加工設備

德國GEHRING公司的Z800系列進口珩磨機,采用了特殊設計的高精度系統可使珩磨后尺寸公差、形位公差達到一個最佳的精度,自動化程度高、功能完善,是目前最先進的珩磨機之一。

3.2 磨具

采用帶自動測量的雙進給漲縮磨頭,它可以在一個夾緊位置而進行拉網紋 (粗磨)和平頂 (細磨)兩次不同的加工,這樣可以保證對中性良好。拉網紋采用的是6根粗磨砂條夾,平頂采用的是6根細磨砂條夾,粗、細磨砂條夾相間均布放置的磨頭上。通過自動測量系統,當內孔粗磨到尺寸后,機床自動轉換粗、細磨砂條夾 (粗磨砂條夾縮回,細磨砂條夾漲出),細磨完成內孔表面平頂。

3.3 磨料

為保證內孔網紋的質量和加工速度,精珩內孔的余量在0.04 mm-0.06 mm之間。拉網紋采用合適規格的金剛石砂條,來磨削多余的余量,同時形成網紋的波峰和波谷,為平頂做前期準備;平頂采用膠木或者碳化硅砂條,加工出所需要的網紋參數。

3.4 珩磨介質

珩磨介質使用柴油,柴油介質雖然比水基珩磨液成本高,但使用柴油珩磨出的內孔網紋外觀質量好,網紋清晰,表面沒有金屬折疊、尖角、毛刺、局部亮斑、碎片、裂紋和夾雜物等缺陷。使用水基珩磨液雖然成本低,但由于各個廠家的金剛石砂條配方成分(比如銅、鎳等)選擇的原因,可能會發生與珩磨液反應、導致砂條性能下降或精度不好等問題。

3.5 珩磨網紋檢測方法

采用德國霍梅爾 (Ho mmel)T8000表面粗糙度測量儀,它采用PCMS技術和控制技術,可以準確測量出Rz、Rpk、Rk、Rvk、Mr1、Mr2等網紋參數。

4 珩磨機床參數的選擇

珩磨網紋參數與機床的壓力、金剛石砂條、珩磨介質、平頂的時間等都有密切的關系,我們主要探討改變機床加工參數和金剛石砂條的目數對珩磨網紋參數的影響。

首先從網紋的參數分析,Rvk/Rk>2,在理想的情況下,Rvk數值要偏上值,Rk數值要偏下值。從平時加工其它類型標準的網紋參數經驗來看,Rvk偏上值則要使用粒度號 (目數)小的砂條,Rk偏下值則要使用粒度號大的砂條 (粒度號越小,則磨粒越大;粒度號越大,則磨粒越小),這樣二者之間就產生了矛盾。Rvk、Rk值都偏大時,可以通過平頂調整參數降低其數值,因此先從粒度號小的砂條開始試驗。

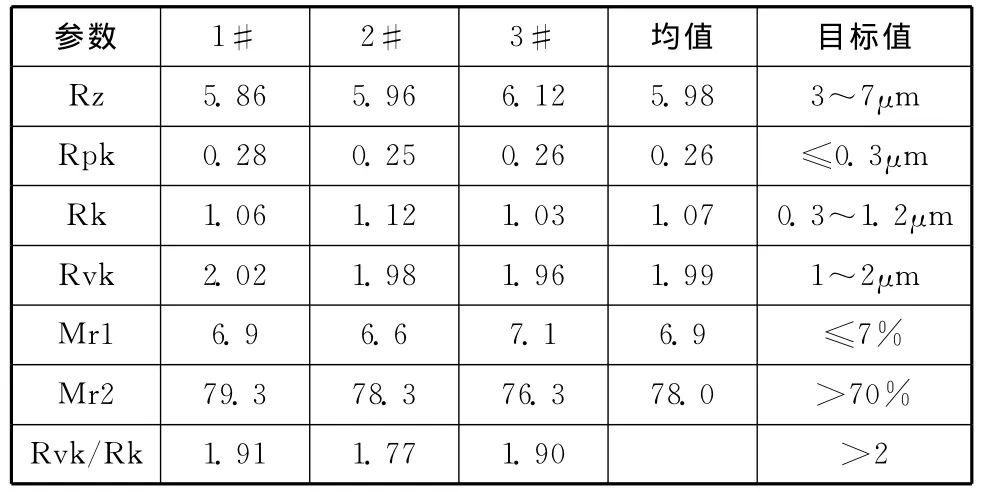

(1)拉網紋金剛石砂條目數120#;平頂采用6根膠木砂條;拉網紋壓力25bar;平頂壓力10 bar,平頂時間8s。珩磨后的網紋參數如下:

參數 1# 2# 3#均值 目標值Rz 5.86 5.96 6.12 5.98 3~7μm Rpk 0.28 0.25 0.26 0.26 ≤0.3μm Rk 1.06 1.12 1.03 1.07 0.3~1.2μm Rvk 2.02 1.98 1.96 1.99 1~2μm Mr1 6.9 6.6 7.1 6.9 ≤7%Mr2 79.3 78.3 76.3 78.0 >70%Rvk/Rk 1.91 1.77 1.90 >2

從上述網紋參數中可以看出,單個網紋參數普遍都偏上差,單點Rvk值有超差現象,Rvk/Rk的比值完全不符合>2的要求,因此需要降低Rk值。根據阿伯特—范斯通曲線的原理,Rk值超上限時,即Mr1和Mr2的截距差過大了,其主要形成原因是:平頂壓力過低或平頂時間過短,也可能是拉網紋壓力過高 (溝槽過多)。

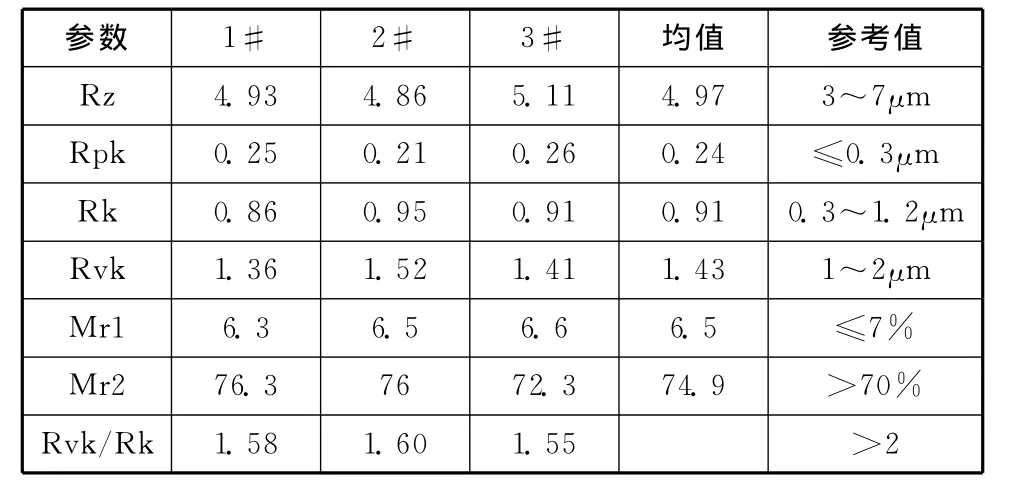

(2)將 (1)中的試驗條件,拉網紋壓力改為22bar;平頂壓力改為12 bar,平頂時間改為15s。珩磨后的網紋參數如下:

Mr1 6.3 6.5 6.6 6.5 ≤7%Mr2 76.3 76 72.3 74.9 >70%Rvk/Rk 1.58 1.60 1.55 >2

從珩磨的結果中可以看出,Rvk和Rk影響是同向的,都同時降低,Rvk/Rk的比值仍然不符合>2的要求,根據阿伯特—范斯通曲線的原理,Rvk超過上限時,拉網紋壓力過高,砂條磨粒粒度大。

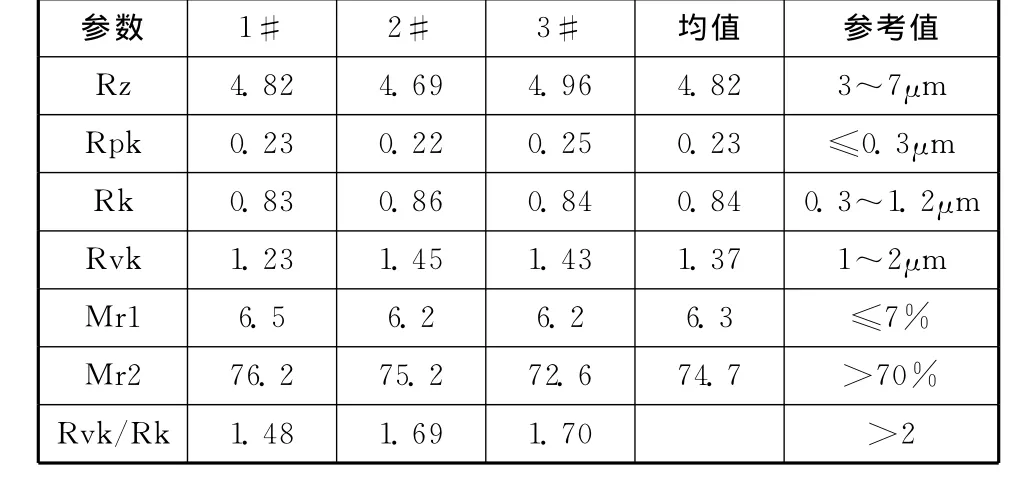

(3)將 (1)中的試驗條件,拉網紋金剛石砂條目數改為150#,珩磨結果如下:

參數 1# 2# 3# 均值 參考值Rz 4.82 4.69 4.96 4.82 3~7μm Rpk 0.23 0.22 0.25 0.23 ≤0.3μm Rk 0.83 0.86 0.84 0.84 0.3~1.2μm Rvk 1.23 1.45 1.43 1.37 1~2μm Mr1 6.5 6.2 6.2 6.3 ≤7%Mr2 76.2 75.2 72.6 74.7 >70%Rvk/Rk 1.48 1.69 1.70 >2

將砂條的目數改大后,珩磨后的網紋結果同試驗 (2)的效果一致。

從上述3次試驗的結果來看,3點均值的結果要符合要求是可以達到的,但要解決Rvk/Rk的比值>2暫時還無法實現。因為Rvk、Rk值是同時降低的,要達到二者的比值>2,Rk相對于Rvk必須降低的更多點。為解決這一問題,可以使用碳化硅砂條進行試驗。碳化硅砂條既具有切削余量的作用,又具有形成網紋平臺的效果。

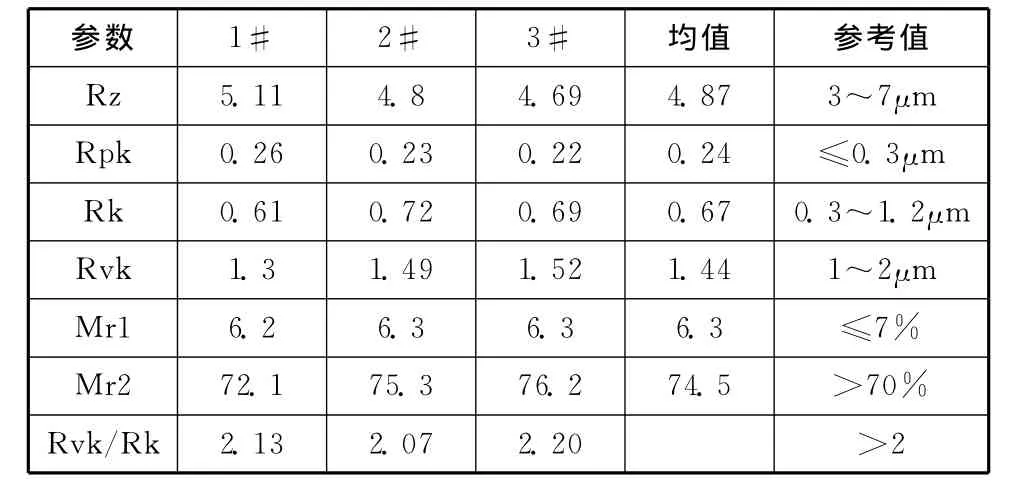

(4)拉網紋金剛石砂條目數120#;平頂采用3根膠木和3根碳化硅砂條;碳化硅砂條目數400#;拉網紋壓力25bar;平頂壓力10 bar,平頂時間10s。試驗網紋結果如下:

參數 1# 2# 3# 均值 參考值Rz 5.11 4.8 4.69 4.87 3~7μm Rpk 0.26 0.23 0.22 0.24 ≤0.3μm Rk 0.61 0.72 0.69 0.67 0.3~1.2μm Rvk 1.3 1.49 1.52 1.44 1~2μm Mr1 6.2 6.3 6.3 6.3 ≤7%Mr2 72.1 75.3 76.2 74.5 >70%Rvk/Rk 2.13 2.07 2.20 >2

首先使用粒度大的金剛石砂條,形成較粗網紋輪廓后,平頂時采用粒度小的碳化硅砂條,這樣Rk相對于Rvk降低的效果顯著,珩磨出的網紋參數完全符合設計要求。

4 總結

綜上所述,這些網紋參數之間并不是孤立的,它們之間有著密切的聯系。在調整某一個參數時,可能有多種控制辦法,要考慮采取哪種調整方法時,必須充分考慮到這種調整方法會產生哪些后果,會對哪些網紋參數產生影響。要引導這些參數向有利于我們控制的方向發展,花費較小的代價,達到最佳的預期目的,而對于那些難以避免的副作用,要采取補救措施。