汽輪機汽封改造的節能效果分析

王學棟,郝玉振,董洋

(國網山東省電力公司電力科學研究院,濟南250002)

·經驗交流·

汽輪機汽封改造的節能效果分析

王學棟,郝玉振,董洋

(國網山東省電力公司電力科學研究院,濟南250002)

介紹通流部分綜合升級改造的330 MW汽輪機汽封改造方案,分析所采用蜂窩汽封、刷式汽封、接觸式汽封等新型汽封的工作原理、優點和在汽輪機軸系、通流部分中適用的部位。刷式汽封在汽輪機上的應用比較廣泛,高、中、低壓缸各部位均適合;接觸式汽封主要應用于軸端密封;蜂窩汽封用在低壓缸末級、次末級葉頂部位及高、中壓缸軸端。330 MW汽輪機高、中、低壓缸軸端采用3種汽封相結合的方案改造后,軸封漏汽量明顯減小。汽輪機高、中壓后軸封漏汽量、經過軸加的凝水溫升都有明顯的降低;高、中壓缸間平衡盤汽封漏汽量占主蒸汽流量的份額為1.02%,小于THA工況設計數據1.503%,汽封改造的節能效果顯著。

汽輪機;汽封改造;刷式汽封;柔齒汽封;蜂窩汽封

0 引言

目前,隨著汽輪機設計制造技術的不斷引進,國內汽輪機設計制造水平得到大幅度提升,汽輪機內效率也達到較高水平。然而機組投產后,各種容量汽輪機的內效率普遍達不到設計值,導致機組運行經濟性下降。

影響汽輪機內效率的因素很多,其中汽輪機通流部分動、靜葉汽封和軸封漏汽是導致汽輪機內效率降低的重要原因,特別是汽輪機參數越來越高,相同密封間隙下,通過級間汽封的流量增大。

現代汽輪機最常用的汽封仍為梳齒式結構。近幾年來,隨著技術的發展,從國外引進了多種新型汽封,較典型的有蜂窩汽封、刷式汽封、可調式汽封、接觸式汽封、側齒汽封等。盡管這些汽封結構形式不盡相同,但設計者的指導思想是通過增加齒數、減小間隙、增加阻力,來提高密封效果,減小漏汽所造成的損失[1-2]。汽封的改造和改進都是為了減少漏汽,提高汽輪機內效率,但不同的汽封有著不同的技術特點和工作特性,目前各種新型汽封在汽輪機汽封節能改造中得到廣泛應用。

1 采用新型汽封改造的必要性和方案

1.1 傳統梳齒汽封的特點

當前汽輪機組均采用梳齒結構的汽封,汽封背部加裝板簧,使汽封與轉子發生碰磨時能產生退讓,當碰磨消失后,汽封在板簧的作用下又回復到工作位置。汽封塊上排列許多具有一定間隙的齒,這些齒與轉子表面存有一定的間隙,汽封齒與轉子間形成多個環形孔口,每兩個環形孔口間形成一個環形汽室。當蒸汽漏過汽封時,依次通過這些環形孔口和環形汽室。

梳齒式汽封的密封機理為通過蒸汽經過環形孔和環形汽室反復節流膨脹的過程,達到減少漏汽的目的。汽封間隙及環形汽室空間的大小,是汽封能否有效實現其密封性能的關鍵因素。

1.2 采用新型汽封改造的必要性

影響汽輪機效率的因素很多,主要有動葉頂部密封泄漏(占35%左右)、隔板汽封和軸之間泄漏(占9%左右)、動葉粗糙和腐蝕(10%左右)、噴嘴粗糙及腐蝕(占18%左右)、結垢(約14%)等損失,以及其他檢修原因(約占14%)等造成的損失,其中汽封泄漏損失占到汽輪機全部損失的44%[3-4]。

對于傳統形式的汽封,在機組啟動過程中,由于缸體、隔板、汽封體受熱不均勻導致的變形會使汽封齒與轉子局部徑向間隙變小,引起碰磨,當轉子過臨界轉速時,轉子的振動加劇摩擦,從而造成汽封永久性磨損,導致間隙增大。通過大修,機組漏汽率有所降低,但經過一段時間運行后,又恢復到修前情況。所以,在汽輪機組設計制造及檢修過程中采用新型汽封結構、合理調整汽封間隙是解決機組兼顧安全性、經濟性難題的重要途徑,但不同汽封適合于不同部位,在制定汽輪機綜合升級改造方案時,汽輪機動靜之間采用多種汽封相結合的改造方案,其中蜂窩汽封、以及“0”間隙的刷式汽封和接觸式汽封相結合的改造方案由于應用性能和節能效果好,得到普遍推廣,但這幾種汽封的應用效果和應用部位又存在很大不同。

1.3 330MW機組汽封改造方案

某電廠330 MW機組目前能耗指標比較高,因此進行通流部分升級改造,同時對汽輪機軸系和內部通流部分汽封進行改造和調整。

高中壓缸間平衡盤汽封采用6圈刷子加梳齒汽封;高壓后軸封采用10圈蜂窩汽封;中壓后軸封采用7圈蜂窩汽封;低壓前后軸封內側各采用3圈梳齒汽封,外側各采用2圈接觸加梳齒汽封;其余汽封全部采用梳齒汽封。

汽輪機使用新型汽封進行改造,新型汽封的主要貢獻在于適用于較小的動靜間隙。通常梳齒汽封的動靜間隙為0.45~0.50 mm,而上述汽封改造方案最后調整的動靜間隙為:刷式汽封每列汽封兩列刷毛,間隙較常規間隙小0.20 mm;接觸式汽封每列汽封1列接觸齒,預留0.15~0.20mm的間隙值;蜂窩汽封間隙調整按照常規汽封調整標準進行調整,高壓后軸封間隙為0.45~0.50 mm,中壓后軸封上下間隙為0.55~0.60mm,左右間隙為0.40~0.45mm。

2 新型汽封結構與適用范圍

2.1 蜂窩式汽封的結構及適用范圍

2.1.1 蜂窩汽封的結構

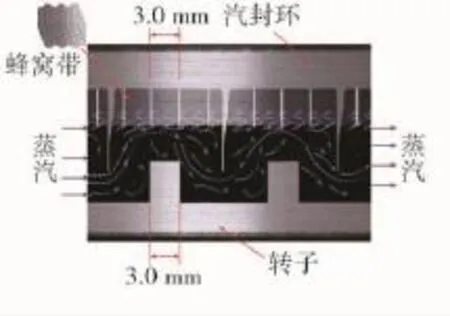

蜂窩式汽封的結構如圖1所示,密封環的內表面由正六面體形狀的蜂窩孔規則排列而成的蜂窩帶構成,其芯格尺寸為0.8~6.0 mm,蜂窩深度為1.6~6.0 mm,蜂窩帶通過真空釬焊技術被焊接在母體密封環上,即形成了蜂窩式汽封。氣流經過蜂窩帶時產生湍流效應,增加氣流阻尼作用,同時由于蜂窩帶的特殊結構還產生吸附效應、以及摩阻密封等功能,來達到良好的密封效果。

圖1 蜂窩汽封的工作原理

2.1.2 蜂窩汽封的特點

蜂窩帶由合金制成,耐高溫、質地較軟,與轉子碰磨時傷害較輕;密封效果較好,大量的試驗表明:在相同汽封間隙和壓差條件下,蜂窩汽封比梳齒汽封減少泄漏損失約30%~50%[5-6];提高濕蒸汽區葉片去濕能力,減少末幾級動葉的水蝕;增強軸的振動阻尼,消弱軸的振動,阻礙汽流激振的形成。

2.1.3 蜂窩汽封的適用范圍

蜂窩汽封用在低壓缸末級、次末級葉頂部位,利用其蜂窩表面積大、對水吸附作用強的特點,防止動葉水蝕的效果良好,因此,蜂窩汽封廣泛用作低壓缸通流部分軸封和汽封。但對于在梳齒汽封中應用蜂窩材料密封的情況,由于加裝蜂窩帶取消了短齒,從而減小了蒸汽膨脹空間,使蒸汽從長齒間隙泄漏后直接進入到凸臺間隙,泄漏蒸汽的動能沒有在長齒和凸臺之間充分轉化為勢能,從而使凸臺間隙漏汽速度增加,增加了蒸汽泄漏量。因此,對應于轉子為“長城臺”結構形式的梳齒汽封,取消短齒而加裝蜂窩帶的密封效果并不比原梳齒結構形式的汽封更佳。

另外,在隔板及軸端部位,由于汽封前后壓差大、過臨界轉速時轉子振動較大等原因,蜂窩汽封沒能較好地解決汽封與轉子的動靜碰磨問題,隨著機組長時間運行和啟停次數的增多,蜂窩汽封的磨損量逐步加大,蜂窩邊緣出現“倒伏”,對于較小的蜂窩,會使蜂窩“堵死”,造成蒸汽在流經環形孔口進入環形汽室后,由于環形汽室空間變小,蒸汽不能有效膨脹,反而使漏汽較改前有所增加。

2.2 刷式汽封的結構及適用范圍

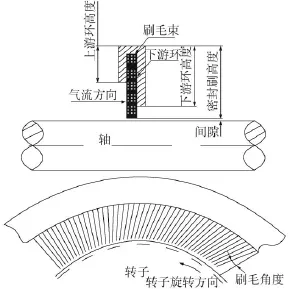

2.2.1 刷式汽封的結構

刷式汽封的結構如圖2所示,刷環是由緊密排列的特種細金屬絲組成的,刷絲為0.05~0.15 mm的高溫鈷基合金絲。刷式汽封可承受的速度超過305 m/s,耐溫可達1 200℃,設計厚度一般為2 mm,安裝間隙一般控制在0.05~0.25 mm之間,汽封退讓間隙可達到2 mm。如果運行中與轉子瞬間摩擦,刷絲可以彈性退讓,不易被磨掉,保證機組能在設計汽封間隙的下限安全運行,即便機組過臨界轉速和變工況時,刷絲也會跟隨軸退讓而不磨損,待機組穩定之后,又恢復良好的密封性能。實驗證明,刷式汽封漏汽量是梳齒式汽封的10%~20%[7]。

圖2 刷式汽封結構

2.2.2 刷式汽封的優點

刷式汽封安裝間隙小,由于刷式汽封的刷絲與轉子有40°~60°夾角,存在一定的彈性退讓,刷絲與轉子的安裝間隙可調整至0.05~0.25 mm,為了盡量減少刷絲與轉子的摩擦,實際設計刷絲安裝間隙為原汽封齒間隙的一半,這樣不但增強了汽封的密封性能同時又能夠保證機組安全運行。

刷式汽封安全性高,刷絲的退讓間隙比傳統汽封大1 mm左右,且在運行過程中不會對轉子造成傷害,機組正常運行時,刷絲與轉子間可以保持較小的間隙。

2.2.3 刷式汽封的適用范圍

刷式汽封在汽輪機上的使用比較廣泛,高、中、低壓缸各部位均適合。刷式汽封間隙小,對保持機組高真空有利,但過少的軸封供汽會造成軸封供汽管內部積水,發生水沖擊,引發機組振動。汽封改造后第一次開機,需要充分暖機,根據振動情況,在低轉速下使動靜部分充分磨合,待機組穩定后再沖轉帶負荷。

2.3 接觸汽封的結構與適用范圍

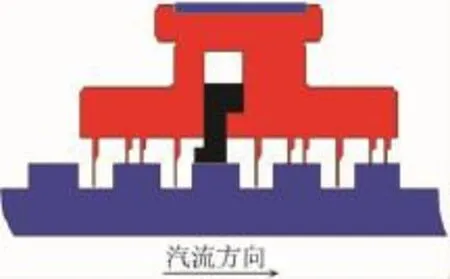

2.3.1 接觸汽封的結構

接觸式汽封是在保留原梳齒汽封結構不變的基礎上,在汽封體中心部位嵌入與軸直接接觸的特殊材質的密封環。即在原汽封圈中間加工出一個T形槽,嵌入一圈由復合材料制成的密封齒,汽封環背部彈簧產生預壓緊力,使密封齒始終與軸保持近似接觸,并且能在彈簧片作用下自動退讓。

接觸式汽封并非與轉軸直接接觸運行,而是根據不同的位置設計不同的汽封間隙,范圍在0.05~ 0.25 mm;密封齒為非金屬多元復合材料,具有耐磨、耐油、耐高溫等特性,并且具有自潤滑功能。接觸式汽封結構如圖3所示。

圖3 接觸式汽封結構

2.3.2 接觸式汽封的特點

接觸式汽封的密封環能夠直接與軸接觸,達到無間隙運行,全面起到阻流作用;密封環背部設有單獨的彈簧壓力系統,能夠自動跟蹤轉軸,尤其是汽輪機啟停時,實現自動跟蹤、自動補償,完全無間隙運行;密封環具有精確限位裝置,徑向后退量2.5 mm,徑向前進量0.5 mm,具有很高靈敏度,適應轉軸偏擺及晃動;密封環材料為復合材料,耐高溫700℃,具有自潤滑性、耐磨性。

接觸汽封的優點。屬于柔性密封系列,能適應轉子跳動,長期保持間隙不變。汽封帶間隙在設計時采用下限間隙,但一般不會導致汽封與軸的碰磨。

接觸汽封的缺點。密封齒長期與軸頸面接觸,摩擦生熱,對材料的強度及物理特性有較高要求,且產生的熱量如不能及時排走,可能導致其自身過熱而變形損壞,從而引起振動。

3.3.3 接觸式汽封的適用位置

接觸汽封用在軸封最外側可以有效減少漏汽。軸封壓力高時防止漏汽進入軸承箱導致油中帶水,潤滑油乳化;軸封壓力低時減少漏入空氣,可提高凝汽器真空。

3 汽輪機汽封改造后的測試分析

某發電公司兩臺330 MW汽輪機進行綜合升級改造,全面更換了汽輪機高、中、低壓缸通流部分,通流部分汽封也做了改造,換成新型汽封,機組缸效率和熱耗率指標得到大幅度改善。汽封型式的改變和動靜間隙的調整,對汽輪機缸效率的提高和熱耗率的降低也起到了重要作用,但這不能作為汽封改造評價的依據,因此對于通流部分綜合升級改造的汽輪機,可以利用軸封漏汽量、軸封壓力、軸加進汽參數和水側參數等來評價和判斷汽封改造的效果。

3.1 汽封改造前后性能試驗數據

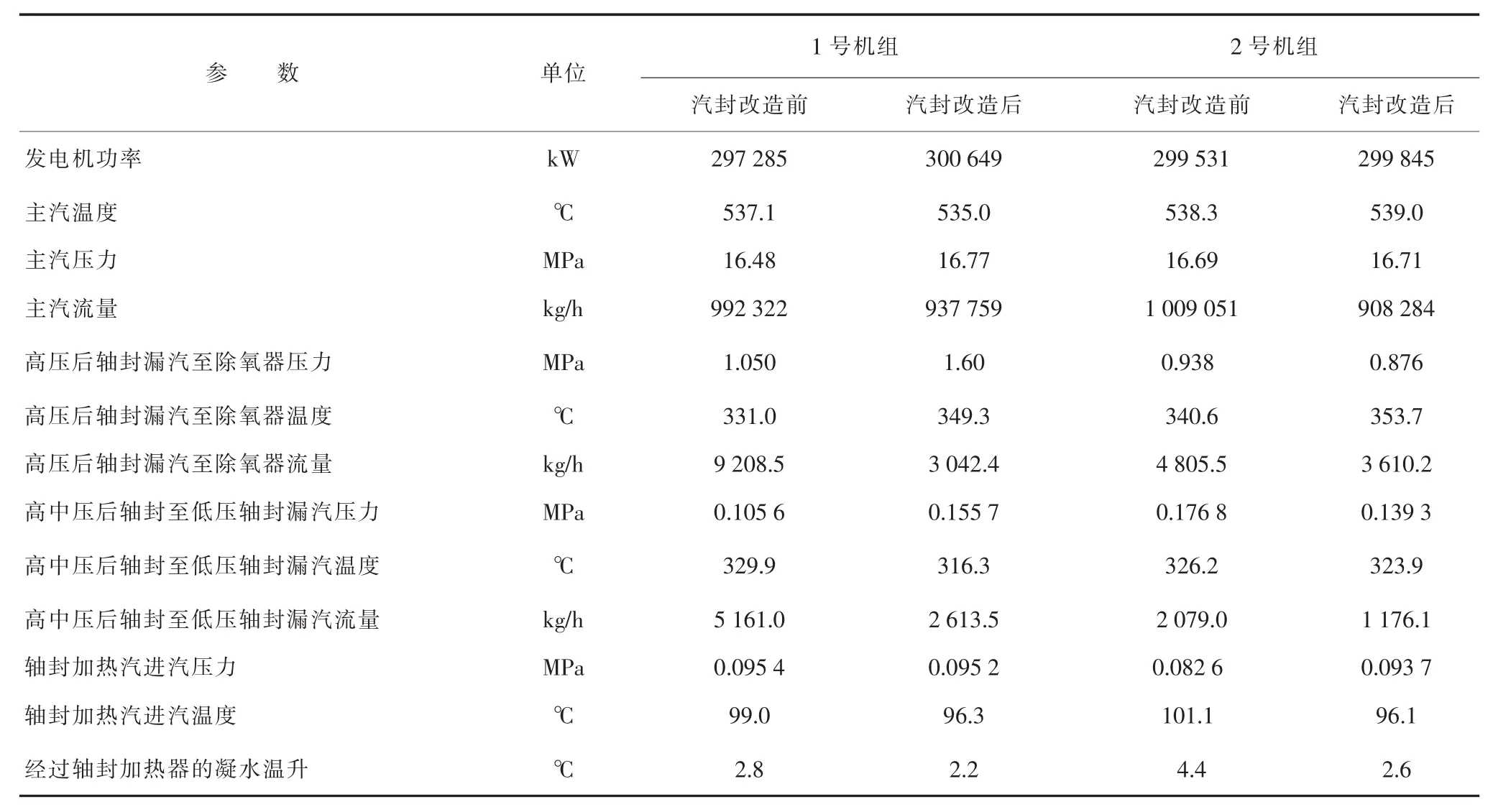

兩臺330 MW機組汽封改造前后進行性能考核試驗,得到軸封漏汽壓力、溫度、漏汽量以及軸加進汽壓力、軸加進汽溫度、經過軸加的凝水溫升等數據,如表1所示。

表1 汽封改造前后性能試驗數據

表1試驗結果表明,汽輪機汽封改造后,高壓后軸封至除氧器漏汽量、高中壓后軸封至低壓軸封漏汽量、經過軸加的凝水溫升都有明顯的降低;1號機組高壓后軸封至除氧器漏汽量由9 208.5 kg/h降低到3 042.4 kg/h,高、中壓后軸封至低壓軸封漏汽量由5 161.0 kg/h降低到2 613.5 kg/h,經過軸加的凝水溫升由2.8℃下降到2.2℃;2號機組高壓后軸封至除氧器漏汽量由4 805.5 kg/h降低到3 610.2kg/h,高、中壓后軸封至低壓軸封漏汽量由2 079.0 kg/h降低到1 176.1 kg/h,經過軸加的凝水溫升由4.4℃下降到2.6℃。

2號機組汽封改造后,利用變汽溫法,進行高、中壓缸間平衡盤汽封漏汽量的測量計算,試驗數據及結果見表2。

由表2試驗結果得知,高、中壓缸間平衡盤汽封漏汽量占主蒸汽流量的份額為1.02%。而THA工況設計數據,高、中壓合缸處的軸封漏汽量占主蒸汽流量的份額為1.503%,汽封改造后,高、中壓缸間平衡盤實際漏汽量比設計漏汽量小。

3.2 汽封改造后機組振動特性

3.2.1 1號機組啟動時的振動特性

機組振動現象。1號機組大修后啟動沖轉,至1 200 r/min中速暖機時,3號、4號瓦軸振緩慢爬升,15 min內,從56 μm、74 μm增加到200 μm。

原因分析。根據頻譜圖分析振動為工頻振動,激振力為動靜碰磨引起的暫態熱彎曲導致的質量不平衡,另外,轉速不變,振動爬升的現象也印證了動靜碰磨。

處理措施。機組在1 200 r/min、2 000 r/min轉速下充分暖機,直至磨出可以安全運行的動靜間隙;在升速過程中,振動不爬升,順利定速在3 000 r/min,機組并網帶負荷。機組定速3 000 r/min時的振動值:X向振動最大值為77 μm,Y向振動最大值為71 μm;機組帶初負荷100 MW時的振動值:X向振動最大值為55 μm,Y向振動最大值為39 μm;機組安全穩定運行。

3.2.1 2號機組啟動時的振動特性

高速暖機時的振動特性。機組大修后第一次升速至2 000 r/min,在暖機過程后期,1號、2號、3號瓦軸振開始爬升,振動值達到200 μm,分析原因是機組發生動靜摩擦。由于暖機過程中,汽輪機進汽量較小,缸體膨脹不夠,差脹不斷加大,動靜間隙過小導致摩擦。

處理措施。控制低壓軸封溫度在160℃左右,延長中速暖機時間,直至磨出可以安全運行的動靜間隙;縮短高速暖機時間,機組順利沖轉到3 000 r/min。機組定速3 000 r/min時的振動值:X向振動最大值為83 μm,Y向振動最大值為23 μm;機組帶負荷240 MW時的振動值:X向振動最大值為89 μm,Y向振動最大值為30 μm;機組安全穩定運行。

4 結語

采用新型汽封對汽輪機軸端汽封和通流部分汽封進行改造,可以降低汽輪機軸端和通流部分漏汽量,提高汽輪機效率。汽封改造是多種形式汽封的組合,不同形式的汽封適用不同的位置。刷式汽封在汽輪機上的使用比較廣泛,高、中、低壓缸各部位均適合;接觸式汽封主要應用于軸端密封;蜂窩汽封用在低壓缸末級、次末級葉頂部位及高、中壓缸軸端。

330 MW汽輪機在通流部分進行綜合升級改造的同時,采用蜂窩汽封和刷子汽封、接觸式汽封相結合的改造方案對高、中、低壓缸的軸端汽封和高中壓缸間平衡盤汽封進行了改造,機組高、中、低壓缸效率和熱耗率得到大幅度改善,能夠反映汽封改造效果的軸封漏汽量明顯減少。汽輪機高壓后軸封至除氧器漏汽量、高中壓后軸封至低壓軸封漏汽量、經過軸加的凝水溫升都有明顯的降低;1號機組高壓后軸封至除氧器漏汽量由9 208.5 kg/h降低到3 042.4 kg/h,高、中壓后軸封至低壓軸封漏汽量由5 161.0 kg/h降低到2 613.5 kg/h,經過軸加的凝水溫升由2.8℃下降到2.2℃;2號機組高壓后軸封至除氧器漏汽量由4 805.5 kg/h降低到3 610.2 kg/h,高、中壓后軸封至低壓軸封漏汽量由2 079.0 kg/h降低到1 176.1 kg/h,經過軸加的凝水溫升由4.4℃下降到2.6℃,高、中壓缸間平衡盤汽封漏汽量占主蒸汽流量的份額為1.02%,小于THA工況設計數據1.503%。汽封改造的節能效果顯著。

由于其特殊的設計理念和材料,新型汽封可以達到較小的安裝間隙,所以汽封漏汽量小,節能效果明顯,但新型汽封安裝間隙小,容易引起機組振動,機組振動和多次啟停中的動靜摩擦會加大動靜間隙,減弱節能效果。在確定汽封改造方案時,應根據改造部位選擇合適形式的汽封,調整恰當的動靜間隙,在機組大修和汽封改造后首次沖轉時,在一定的轉速下保證充足的暖機時間,防止動靜摩擦擴大汽封間隙,降低汽封改造的節能效果。

[1]魏琳健,李春清,高雷,等.汽輪機密封技術的應用和發展[J].熱能動力工程,2005,20(5):455-458.

[2]衛泳波,張曉東,張鈺.汽輪機新型汽封的應用和比較[J].熱力發電,2007(12):65-68.

[3]寧哲,趙毅,王生鵬.采用先進汽封技術提高汽輪機效率[J].熱力透平,2009,38(1):15-17.

[4]李敬,孟召軍,盛偉,等.對汽封改革趨勢的綜合分析[J].東北電力技術,2004(12):37-39.

[5]王軍光,韓立清,常廣冬,等.蜂窩汽封在汽輪發電機組的應用[J].石油化工設備,2007,36(4):80-82.

[6]曾傳亮.蜂窩式密封技術在汽輪機軸封改造中的應用與效果[J].江西電力,2007,31(4):32-34.

[7]崔琦,張兆鶴,周英,等.汽輪機汽封漏汽的試驗研究[J].熱力透平,2010,39(1):26-30.

Energy Saving Effect Analysis of Steam Seal Modification for Steam Turbine Units

Modification scheme of flow passage of two 330MW steam turbine units are introduced,as well as the operating principles and advantages of honeycomb seal,brush seal and contact seal.Application positions of these kinds of seals in rotor ends and flow passages are also introduced.Brush seal is widely used both in rotor ends and flow passages of high pressure(HP),intermediate pressure(IP)and low pressure(LP)cylinder of steam turbine units,while contact seal is mainly used in rotor ends.Honeycomb seal is mainly used in rotor ends of HP and IP cylinder,as well as last two blade tips of LP cylinder. After modification in rotor ends of HP,IP and LP cylinder combined with the above three kinds of seals,steam leakage is decreased,of which the steam leakage from rotor ends of HP and IP is obviously decreased,leading to a lower temperature rise of condensate through gland heater.The steam leakage through balance disc from HP cylinder to IP cylinder is 1.02%of the main steam flow,which is lower than 1.503%in THA condition,showing an obvious effect of steam seal modification.

steam turbine;steam seal modification;brush seal;contact seal;honeycomb seal

TK262

:B

:1007-9904(2014)06-0031-05

2014-09-16

王學棟(1966),男,高級工程師,從事電站機組本體和輔機、熱力系統節能檢測和分析工作;

郝玉振(1984),男,工程師,從事電站機組本體和輔機、熱力系統節能檢測和分析工作。