外加應變對航空有機涂層防護性能的影響

駱 晨,蔡健平,陳亞爭,劉 明,趙亮亮,孫志華,湯智慧,陸 峰

(1北京航空材料研究院 金屬腐蝕與防護研究室,北京100095;2沈陽飛機設計研究所 結構部,沈陽110035)

TB06-9鋅黃丙烯酸聚氨酯是飛機蒙皮等結構上廣泛應用的有機涂層底漆,并通常與含氟聚氨酯磁漆一起構成對航空結構最有效的防護手段。當該涂層處于腐蝕介質中時,丙烯酸聚氨酯本身可以起到阻擋層的作用,阻礙水、鹽、二氧化硫等與合金接觸[1];孫志華等[2-7]發現鑲嵌于有機漆膜中的鉻酸鋅顆粒則是有效的緩蝕劑,在合金已經與腐蝕介質接觸的情況下,促使鋁合金表面生成氧化膜,降低合金表面腐蝕電池的反應速率。

在實際服役過程中,航空有機涂層的防護性能往往受到自然環境因素和力學因素的影響。例如,飛機在飛行或露天停放時不可避免地遭受太陽輻射、降水等的作用;力學因素則可能由涂層內部因素引起,如有機涂層的固化收縮,也可能來源于外部服役環境,如溫度變化引起材料的熱膨脹應變和飛、停交替過程中局部靜載荷、疲勞載荷誘發的形變等。實際工程經驗表明[8-11]:當力學因素作用與自然環境因素作用共同存在時,有機涂層的失效過程變得更加明顯,成為整個防護體系的薄弱環節。然而,自然環境因素-力學因素耦合作用對航空有機涂層防護性能變化規律的影響目前仍不十分清楚。因此,不少研究者在進行評價涂層性能的環境實驗中引入力學因素,以此來模擬涂層體系服役過程中的受力和變形情況。Bergo等[12],Fedrizzi等[13]采用杯突儀沖擊涂層體系來模擬卷涂板實際使用時遭遇到的形變,結果表明機械變形改變了涂層的屏蔽性能和防護性能,較高溫度的熱沖擊實驗能分辨出不同變形量的涂層,并可以用來評價涂層性能。Nichols等[14-16]指出應力在涂層內部缺陷處集中,老化導致涂層成分的變化和斷裂能降低,當涂層斷裂能低于涂層裂紋產生的臨界能量時,涂層在應力作用下形成裂紋,并可能出現裂紋進一步擴展。Bouchet等[17]的研究表明應力特別是界面應力對涂層的附著力有重大影響,從而影響涂層的失效過程。Fredj等[18-20]研究了滯彈性區應力-應變狀態對自然老化和加速老化實驗中低碳鋼上環氧樹脂涂層防護性能的影響,結果顯示拉應變導致涂層吸水率發生變化,加速涂層性能退化,而水分子的擴散系數表現為外加應力值的熱激發函數。

本工作借鑒ASTM G30的U形彎曲試樣應力加載方法、ASTM G49和ASTM G39的預加載荷試樣制備方法,設計了一種對環境實驗中金屬表面有機涂層樣品施加預應變的方法,并可以實現定量分析金屬表面有機涂層受應變作用情況的目的。

電化學阻抗譜技術通過研究涂層體系阻抗的變化來評價涂層性能,是目前應用最廣泛的涂層防護性能評價技術之一。在美國,已經有采用阻抗的方法評定涂層防護性能的ASTM標準[21]。由于電化學阻抗只是向被測體系加一個小振幅的正弦交變信號,所以對體系的破壞作用小,可以對樣品進行長時間的測試而不改變樣品的性質。近年來,越來越多的研究將特定頻率的阻抗模值作為評價涂層性能的指標,為測試和定量評價涂層的防護性能提供了方便的判據。Darowicki等[22],Miszczyk等[23]利用特定頻率的阻抗模值評價單軸應力/松弛循環后的有機涂層失效行為,發現高分子在特定載荷下發生松弛,而且涂層的電化學阻抗模值隨著循環次數增加而上升。梁峰等[24],劉宏偉等[25]在研究中考慮了溶液電阻和彌散效應的影響,使修正后的特定頻率法更加直觀、準確。蔡健平等[26]利用特定頻率法獲得了鋅黃丙烯酸聚氨酯涂層的加速老化動力學方程并指出可以利用方程中反應常數K的大小衡量環境的嚴酷程度。

借助本文介紹的有機涂層預應變施加方法和電化學阻抗技術,本工作研究TB06-9鋅黃丙烯酸聚氨酯涂層在力學因素和熱帶海洋氣候條件耦合作用下防護性能的變化規律,旨在為服役于熱帶沿海區域的飛機使用壽命評估提供理論依據。

1 實驗方法

1.1 TB06-9鋅黃丙烯酸聚氨酯涂層試樣的制備

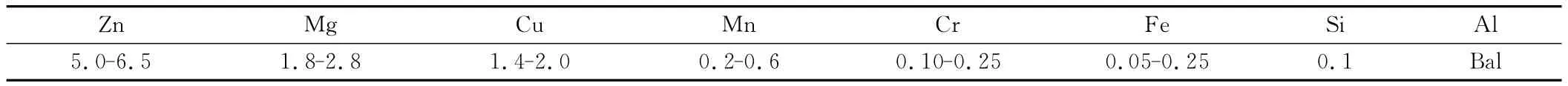

試樣基材選用目前飛機上廣泛使用的7B04-T74鋁合金板材,其化學成分見表1。試樣基材表面先用丙酮擦洗干凈,然后根據HB/Z 233-93《鋁及鋁合金硫酸陽極氧化工藝》進行硫酸陽極氧化處理,并在試樣氧化后的24h內噴涂TB06-9鋅黃丙烯酸聚氨酯漆,以保證有機涂層和基體之間的結合力。涂層試樣在室溫下干燥,涂層厚度控制在60μm左右。

表1 7B04-T74鋁合金板材化學成分(質量分數/%)Table 1 Chemical composition of 7B04-T74 aluminium alloy sheet(mass fraction/%)

1.2 板條形涂層試樣的預應變施加

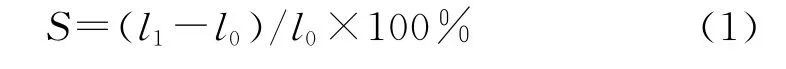

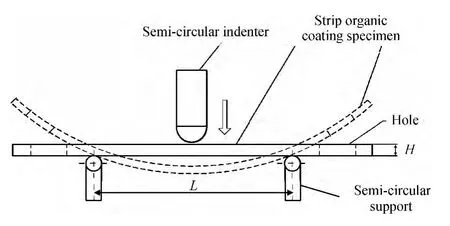

首先,制備兩端有圓孔、便于彎曲的板條形鋁合金涂層試樣,試樣長度為155mm,寬度為20mm,厚度為1.2mm,并在試樣的中心沿長度方向標記原始標注線,其長度l0控制在1mm左右,如圖1所示。

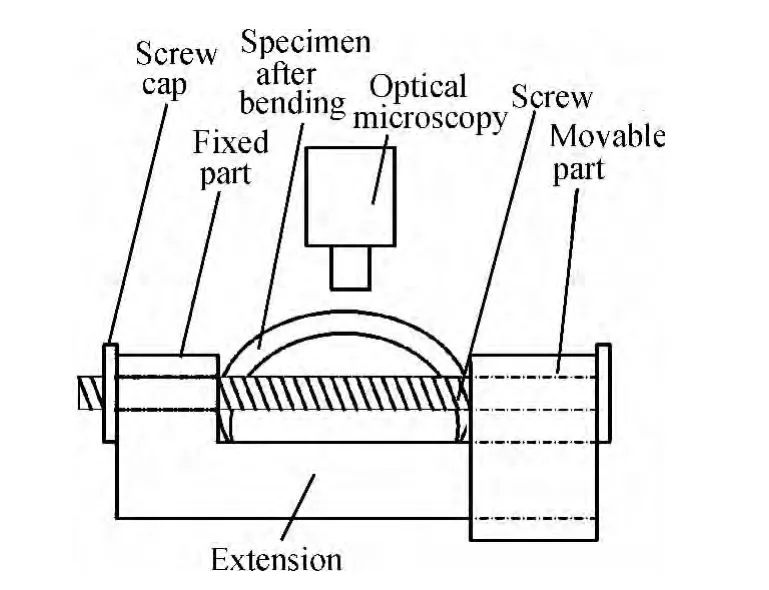

然后,在板條形涂層試樣上施加預應變。通過三點(半圓柱形壓頭+半圓柱形支撐)彎曲法對試樣進行預彎曲,使之形成一個弓形,要求半圓柱形壓頭半徑R為20mm,跨度厚度比L/H 為40,壓頭下降的距離為30mm,如圖2所示。將預彎曲的試樣安裝在夾具上,如圖3所示。夾具要求采用強度高、剛性好、不易腐蝕或老化的材料,可以將試樣保持成之前形成的弓形,同時可以連續調節弓形試樣的跨度。

用光學顯微鏡觀察并測量原始標注線在板條形涂層試樣表面沿長度方向的變化。通過變化值計算單位伸長量S,計算公式如式(1)所示,以單位伸長量作為板條形涂層試樣表面的應變值,光學顯微鏡的測量精度要求達到0.001 mm。

式中:l0為標注線的原始長度;l1為標注線在試樣預彎曲后的長度。

圖1 板條形涂層試樣未施加應變前的結構示意圖(a)俯視圖;(b)側視圖Fig.1 Schematic diagram of strip organic coating specimens before pre-strain application (a)plan-view;(b)profile

圖2 通過三點彎曲法在板條形涂層試樣上施加預彎曲的示意圖Fig.2 Schematic diagram of pre-strain application on strip organic coating specimens by three-point bending

圖3 安裝在夾具上板條形涂層試樣施加應變的示意圖Fig.3 Schematic diagram of strip organic coating specimen installed on a specially designed clamp with pre-strain applied

保持試樣成弓形的夾具包括螺紋桿、固定夾塊、活動夾塊和螺帽。在螺帽、固定夾塊、試樣兩端的圓孔和活動夾塊之間穿過螺紋桿,試樣兩端抵在固定夾塊和活動夾塊之間,使弓形試樣的形變不能恢復。活動夾塊可以沿固定夾塊的伸出臂在水平方向上滑動,通過連續調節螺紋桿的螺帽來控制弓形試樣的跨度。

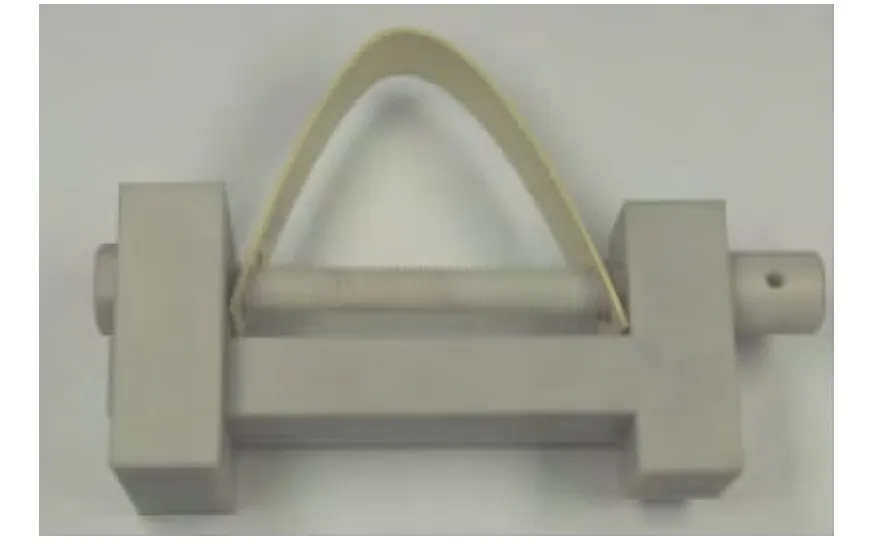

將施加不同應變水平后的預應變板條形涂層試樣和夾具整體直接投放到自然大氣環境中進行暴曬,安裝在夾具上板條形涂層試樣的照片見圖4。

圖4 安裝在夾具上板條形涂層試樣施加應變的照片Fig.4 Photograph of strip organic coating specimen installed on the specially designed clamp with pre-strain applied

1.3 戶外暴曬

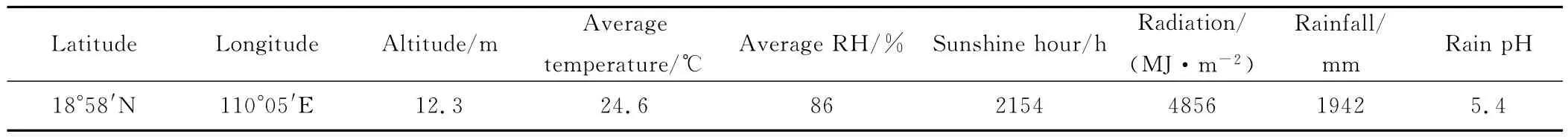

戶外暴曬在海南萬寧自然環境試驗站進行,該站點的環境參數見表2[27]。將試樣與水平成45°朝南露天放置,具體要求參見GB/T 14165-2008《大氣腐蝕試驗現場試驗的一般要求》。實驗開始時間選在10月下旬,檢測周期為3個月、6個月、1年、2年和3年。

1.4 電化學阻抗譜測試

在室溫下利用電化學阻抗譜(EIS)對鋅黃丙烯酸聚氨酯涂層試樣的防護性能定期進行分析。對于無外加應變試樣,暫時在涂層試樣平板上施加PVC管,采用三電極體系在質量分數3.5%的中性NaCl溶液中進行EIS測試,參比電極為飽和甘汞電極,輔助電極為鉑電極,整個實驗裝置放置在法拉第籠中。對于外加應變試樣,利用憎水性膠帶封閉彎曲的試樣,僅留處于外加拉應變狀態的外表面實驗區域或處于外加壓應變狀態的內表面實驗區域暴露于環境中。所有測試中暴露的試樣面積均為1cm2。測試前試樣在溶液中浸泡20min,待自腐蝕電位穩定。每種外加應變狀態有3個平行試樣,以驗證數據的可重復性。

采用273A恒電位儀和5210鎖相放大器進行鋅黃丙烯酸聚氨酯涂層的電化學阻抗譜測試。擾動幅值10m V的正弦波激勵信號在交流頻率10-2~105Hz之間掃描。所用測試軟件為Powersuite電化學測試系統。采用ZSimp Win數據處理軟件處理和擬合電化學阻抗譜數據。

表2 海南萬寧自然環境試驗站環境參數[27]Table 2 Environmental data at Wanning environmental testing station[27]

1.5 掃描電子顯微鏡

采用QUANTA 600型環境掃描電子顯微鏡對有機涂層橫截面微觀形貌進行觀察分析。

2 實驗結果與討論

2.1 有機涂層應變測量

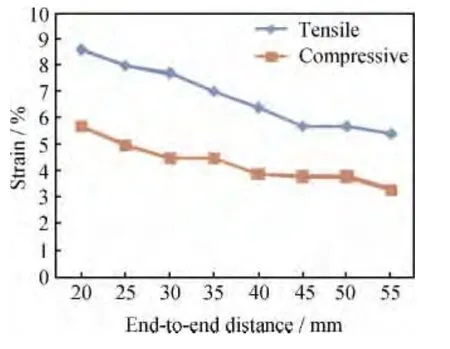

圖5所示為板條形涂層試樣外表面拉應變和內表面壓應變對應試樣兩端跨度的變化趨勢曲線。由圖5可見,試樣外表面拉應變曲線整體呈上升趨勢,在板條形涂層試樣兩端跨度由55mm減小至20mm過程中,試樣外表面的拉應變由5.4%上升至8.6%。試樣內表面壓應變值變化幅度較小,最大值為試樣兩端跨度20mm時的5.7%,最小值為3.3%,出現在試樣兩端跨度為55mm的情況下。

圖5 板條形涂層試樣內外表面應變對應試樣兩端跨度的變化趨勢曲線Fig.5 Variation of tensile and compressive pre-strain vs end-to-end distance of the strip organic coating specimens

當試樣兩端跨度等于25mm時,板條形涂層試樣呈U型,試樣中部彎曲,近似呈直徑14mm的半圓形,試樣兩端未發生形變且彼此平行,此時測得的試樣外表面拉應變為8.0%,內表面壓應變為5.0%。當試樣兩端跨度等于50mm時,試樣外表面拉應變為5.7%,內表面壓應變為3.8%。本研究將針對無外加應變試樣、5.7%拉應變試樣和3.8%壓應變試樣進行研究。

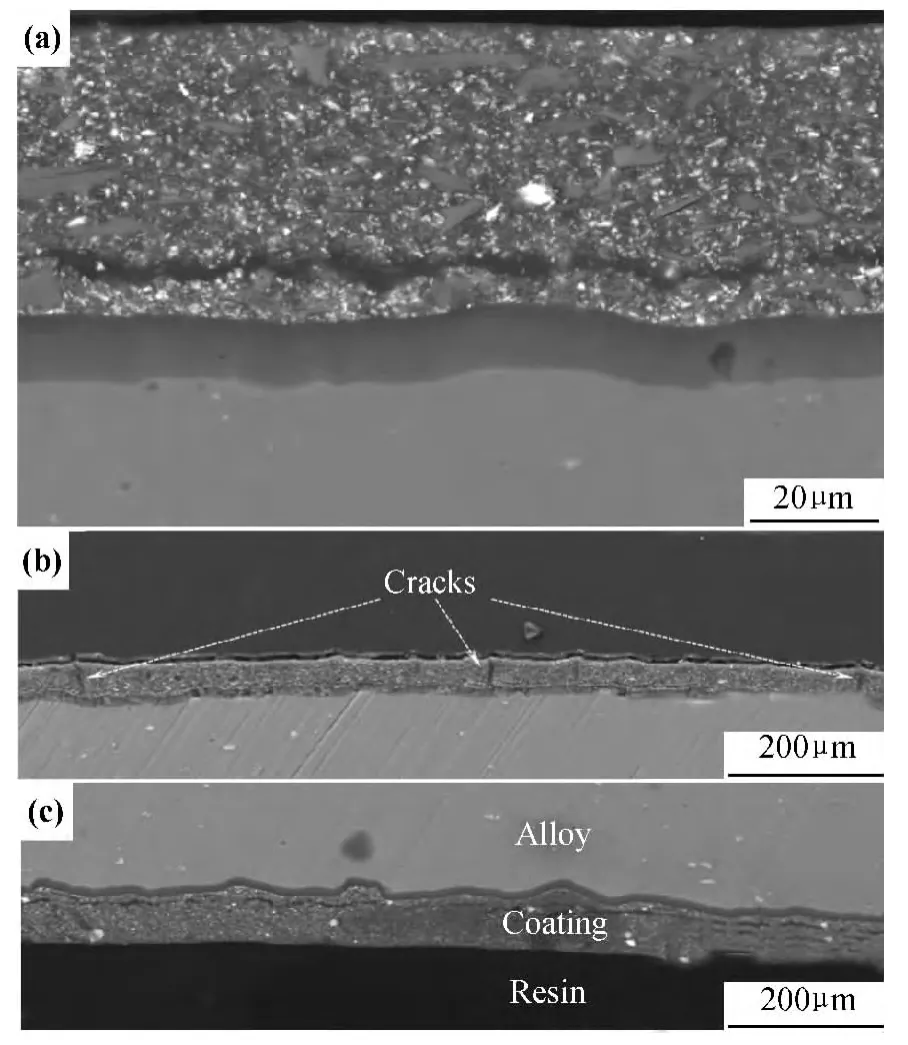

圖6(a)~(c)所示為無外加應變、受到5.7%拉應變和3.8%壓應變的有機涂層試樣橫截面的掃描電子顯微照片。圖6中由淺到深3種亮度代表的分別是合金基體、有機涂層和用于鑲嵌試樣的樹脂。可以看出,在無外加應變和受到3.8%壓應變的情況下有機涂層中沒有明顯缺陷,而在受到5.7%拉應變的情況下,有機涂層中存在少量貫穿整個厚度的裂紋。

圖6 有機涂層試樣橫截面的掃描電子顯微照片(a)無外加應變;(b)5.7%拉應變;(c)3.8%壓應變Fig.6 SEM images of the cross-sections of organic coating specimens (a)without pre-strain;(b)5.7%tensile pre-strain;(c)3.8%compressive pre-strain

2.2 有機涂層阻抗模值變化

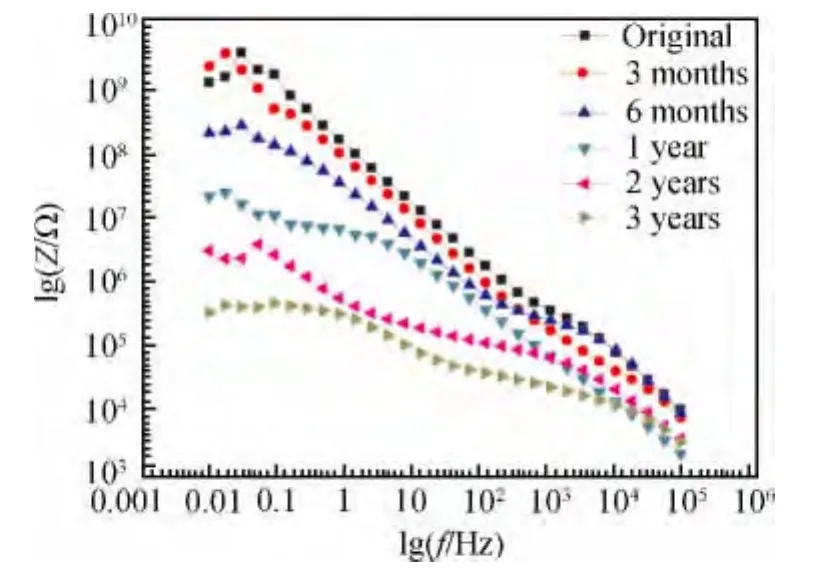

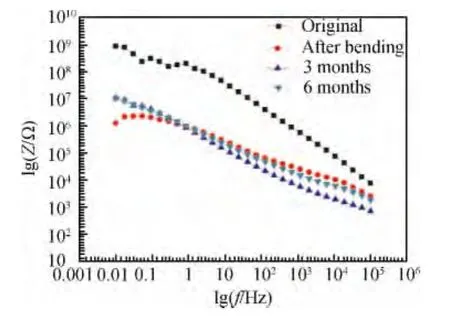

首先考察戶外暴曬時間對無外加應變鋅黃丙烯酸聚氨酯涂層防護性能的影響。圖7所示為無外加應變鋅黃丙烯酸聚氨酯涂層試樣在戶外暴曬前和在海南萬寧經歷了3,6,12,24,36個月戶外暴曬后的Bode圖。可以清楚地發現,隨著戶外暴曬時間的延長,涂層試樣的電化學阻抗曲線斜率逐漸降低,曲線朝低頻方向移動,低頻阻抗模值|Z|f=0.1Hz由1.8×109Ω下降到4.7×105Ω。這與文獻[1-4,7]中描述的結果是一致的。由于涂層在戶外暴曬過程中吸水,涂層內部逐步發展出離子擴散、運輸的通道,從而涂層的阻擋性能逐漸降低。

圖7 鋅黃丙烯酸聚氨酯涂層試樣在戶外暴曬前和在萬寧經歷了3,6,12,24,36個月自然老化后的Bode圖Fig.7 Bode diagram of zinc yellow acrylic polyurethane coating specimens before and after exposure for 3,6,12,24,36 months in Wanning

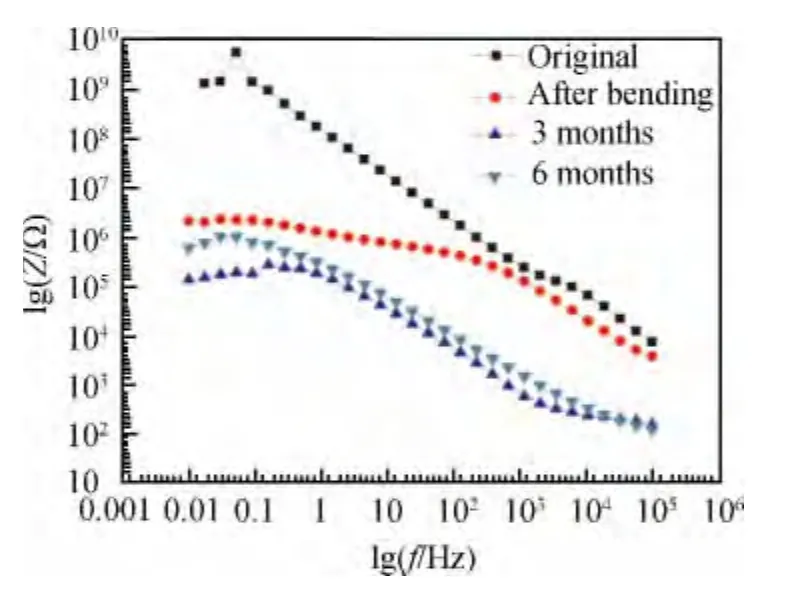

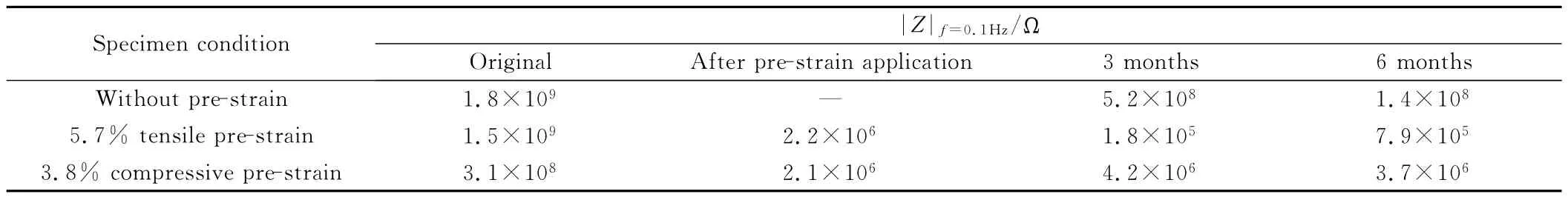

然后,研究外加應變狀態對鋅黃丙烯酸聚氨酯涂層防護性能的影響。鋅黃丙烯酸聚氨酯涂層試樣在分別施加5.7%外表面拉應變和3.8%內表面壓應變前、后的電化學阻抗譜如圖8和圖9所示。可以看出,拉應變試樣的電化學阻抗模值在0.01~105Hz整個測量范圍內都低于無應變試樣。在施加拉應變后,涂層試樣的低頻阻抗模值|Z|f=0.1Hz由施加應變前的1.5×109Ω下降至2.2×106Ω。壓應變試樣的阻抗模值也低于無應變試樣,其低頻阻抗模值|Z|f=0.1Hz由施加應變前的3.1×108Ω下降至2.1×106Ω,表明受壓應變的鋅黃丙烯酸聚氨酯涂層的阻擋性能下降,但是下降幅度沒有受拉應變的涂層明顯。結合試樣橫截面微觀形貌進行分析,拉應變致使有機涂層中形成裂紋,導致涂層進一步吸收水分,所以電化學交流阻抗譜模值曲線下降。一般認為,壓應變消除涂層中分子級別的空洞并由此使涂層的反滲透性能提高[18-20],但這與本實驗中外加壓應變也使有機涂層試樣阻抗模值降低的結果不一致,原因可能是外加壓應變水平較低,不足以使涂層中分子級別的空洞充分閉合。

圖8 在萬寧暴曬時間為0,3,6個月的5.7%外表面拉應變涂層試樣的阻抗譜Fig.8 EIS of coating specimens with 5.7%tensile pre-strain after exposure in Wanning for 0,3,6 months

圖9 在萬寧暴曬時間為0,3,6個月的3.8%內表面壓應變涂層試樣的阻抗譜Fig.9 EIS of coating specimens with 3.8%compressive pre-strain after exposure in Wanning for 0,3,6 months

圖8和圖9還分別顯示了5.7%外表面拉應變和3.8%內表面壓應變涂層試樣在萬寧暴曬3個月和6個月后的電化學阻抗譜,進一步揭示了力學因素與戶外暴曬耦合作用對鋅黃丙烯酸聚氨酯涂層防護性能的影響。與未經歷暴曬的情況相比,拉應變試樣和壓應變試樣的阻抗模值都有所下降。特定電流頻率f=0.1Hz處兩種涂層試樣阻抗模值如表3所示。可以清楚地發現,經過3個月的暴曬之后,拉應變試樣的低頻阻抗模值|Z|f=0.1Hz從2.2×106Ω降低到1.8×105Ω,經過6個月的暴曬之后,拉應變試樣的低頻阻抗模值|Z|f=0.1Hz略微上升至7.9×105Ω;壓應變試樣的低頻阻抗模值則變化幅度較小。也就是說,經過暴曬之后,處于拉應變狀態的涂層的阻抗模值比處于壓應變狀態的涂層的阻抗模值下降幅度更大,阻抗曲線向低頻方向移動的趨勢更明顯。拉應變涂層試樣的阻抗模值下降又升高的原因是拉應變導致有機涂層形成空洞,對外界溶液的阻擋能力降低,而水分通過空洞與金屬基體在金屬-涂層界面接觸,發生局部電化學反應,生成的腐蝕產物阻塞有機涂層中的空洞,從而使涂層對外界溶液阻擋能力得到提升。與之形成對比的是,壓應變涂層試樣的阻抗模值變化幅度較小,說明在0到6個月的自然老化過程中涂層對外界溶液的阻擋能力沒有明顯變化,壓應變的存在有益于涂層防護性能的保持。

表3 涂層試樣在分別施加5.7%拉應變和3.8%壓應變前、后的電化學阻抗模值Table 3 Electrochemical impedance modulus of the coating specimen before and after the application of 5.7%tensile pre-strain and 3.8%compressive pre-strain

3 結論

(1)設計了板條形涂層試樣預應變施加方法,可以用于模擬涂層服役過程中遭受拉應變或壓應變的情況。

(2)無外加應變狀態的鋅黃丙烯酸聚氨酯涂層的阻抗模值隨著在萬寧自然老化時間的延長而下降,在戶外暴曬36個月的過程中,涂層的阻抗模值從1.8×109Ω下降到4.7×105Ω。

(3)外加拉應變狀態和外加壓應變狀態鋅黃丙烯酸聚氨酯涂層試樣的阻抗模值都低于無外加應變涂層試樣,表明外加拉應變和外加壓應變都使鋅黃丙烯酸聚氨酯涂層的防護性能降低。

(4)經過戶外暴曬后,外加壓應變狀態和外加拉應變狀態涂層試樣的阻抗模值都發生下降;外加拉應變狀態涂層的阻抗模值比外加壓應變狀態涂層的阻抗模值下降幅度更大,阻抗曲線向低頻方向移動的趨勢更明顯,表明拉應變使鋅黃丙烯酸聚氨酯涂層的防護性能下降得更快。

[1] 王輝,宣衛芳,劉靜,等.飛機蒙皮用含氟聚氨酯涂層老化原因分析[J].裝備環境工程,2011,8(5):43-46.

WANG H,XUAN W F,LIU J,et al.Weathering analysis of fluorine containing polyurethane coating for aircraft skin[J].Equipment Environmental Engineering,2011,8(5):43-46.

[2] 孫志華,章妮,蔡建平,等.航空鋁合金/涂層體系模擬加速試驗前后的阻抗變化[A].大型飛機關鍵技術高層論壇暨中國航空學會2007年年會論文集[C].深圳:中國航空學會,2007.28.

[3] 孫志華,章妮,蔡建平,等.航空用氟聚氨酯涂層加速老化試驗研究[J].材料工程,2009,(10):57-60.

SUN Z H,ZHANG N,CAI J P,et al.Study on accelerated aging test of containing fluorine polyurethane topcoat applied in aircraft[J].Journal of Materials Engineering,2009,(10):57-60.

[4] 孫志華,章妮,蔡健平,等.航空鋁合金涂層體系加速老化試驗前后電化學阻抗變化[J].航空學報,2008,29(3):746-751.

SUN Z H,ZHANG N,CAI J P,et al.Electrochemical impedance varieties of zinc yellow polypropylene coated aluminum alloy used in aircraft during the accelerated degradation test[J].Acta Aeronautica et Astronautica Sinica,2008,29(3):746-751.

[5] 孫志華,劉明輝,鄒禮明,等.用Kelvin探頭技術研究鋁合金的大氣腐蝕[J].腐蝕科學與防護技術,2006,18(2):87-91.

SUN Z H,LIU M H,ZOU L M,et al.Study on atmospheric corrosion of aluminum alloy by Kelvin probe technique[J].Corrosion Science and Protection Technology,2006,18(2):87-91.

[6] 章妮,孫志華,張琦,等.局部阻抗技術在評定有機涂層環境失效中的應用[J].裝備環境工程,2007,4(1):75-78.

ZHANG N,SUN Z H,ZHANG Q,et al.Application of local electrochemical impedance spectroscopy(LEIS)on assessing the environmental failure of organic coatings[J].Equipment Environmental Engineering,2007,4(1):75-78.

[7] 孫志華,蔡建平,劉明,等.金屬/有機涂層環境失效的電化學研究方法[J].裝備環境工程,2007,4(4):1-5.

SUN Z H,CAI J P,LIU M,et al.Review on electrochemical investigation methods of environmental failure at metal/organic interface[J].Equipment Environmental Engineering,2007,4(4):1-5.

[8] 張蕾,陳群志,宋恩鵬.軍機某疲勞關鍵部位加速腐蝕當量關系研究[J].強度與環境,2009,36(2):45-50.

ZHANG L,CHEN Q Z,SONG E P.Research on accelerated corrosion equivalent relationship for the fatigue critical component of military aircraft[J].Structure Environment Engineering,2009,36(2):45-50.

[9] 劉文梃,李玉海.飛機結構日歷壽命體系評定技術[M].北京:航空工業出版社,2004.64.

[10] 李玉海,劉文梃,楊旭,等.軍用飛機結構日歷壽命體系評定應用范例[M].北京:航空工業出版社,2005.208.

[11] MILLS G,ELIASSON J.Factors influencing early crack development in marine cargo and ballast tank coatings[A].Conference Proceedings Disc PACE[C].Florida,USA:NACE,2006.1-13.

[12] BERGO A,FEDRIZZI L.Thermal aging of painted galvanized steel after mechanical deformation[J].Progress in Organic Coatings,2005,52(4):328-338.

[13] FEDRIZZI L,BERGO A,FANICCHIA M.Evaluation of accelerated aging procedures of painted galvanised steels by EIS[J].Electrochimica Acta,2006,51(8-9):1864-1872.

[14] NICHOLS M E,GERLOCK J,SMITH C A,et al.The effects of weathering on the mechanical performance of automotive paint systems[J].Progress in Organic Coatings,1999,35(1-4):153-159.

[15] NICHOLS M E,DARR C A.Effect of weathering on the stress distribution and mechanical performance of automotive paint systems[J].Journal of Coatings Technology,1998,70(885):141-149.

[16] NICHOLS M E.Anticipating paint cracking:the application of fracture mechanics to the study of paint weathering[J].Journal of Coatings Technology,2002,74(924):39-46.

[17] BOUCHET J,ROCHE A,JACQUELIN E.How do residual stresses and interphase mechanical properties affect practical adhesion of epoxy diamine/metallic substrate systems[J].Journal of Adhesion Science and Technology,2002,16(12):1603-1623.

[18] FREDJ N,COHENDOZ S,FEAUGAS X,et al.Effect of mechanical stress on kinetics of degradation of marine coatings[J].Progress in Organic Coatings,2008,63(3):316-322.

[19] FREDJ N,COHENDOZ S,FEAUGAS X,et al.Effect of mechanical stresses on marine organic coating ageing approached by EIS measurements[J].Progress in Organic Coatings,2011,72(3):260-268.

[20] FREDJ N,COHENDOZ S,FEAUGAS X,et al.Some consequences of saline solution immersion on mechanical behavior of two marine epoxy-based coatings[J].Progress in Organic Coatings,2010,69(1):82-91.

[21] MANSFELD F,KENDING M W.ASTM STP866 Laboratory Corrosion Tests and Standards[S].MA:Texas Instruments,Incorporated,Attleboro,1985.

[22] DAROWICKI K.The application of impedance measurements for the determination of the probability of the course of corrosion process[J].Corrosion Science,1997,39(6):1087-1092.

[23] MISZCZYK A,DAROWICKI K.Accelerated ageing of organic coating systems by thermal treatment[J].Corrosion Science,2001,43(7):1337-1343.

[24] 梁峰,劉宏偉,張鑒清,等.瀝青涂層下A3鋼腐蝕的阻抗研究[J].材料保護,1992,25(12):9-12.

LIANG F,LIU H W,ZHANG J Q,et al.Evaluation of nonperfect organic coatings by EIS[J].Journal of Materials Protec-tion,1992,25(12):9-12.

[25] 劉宏偉,梁峰,張鑒清,等.交流阻抗特征頻率法評價添加鋁粉對有機涂層防護性能的影響[J].腐蝕科學與防護技術,1992,4(3):144-149.

LIU H W,LIANG F,ZHANG J Q,et al.Investigation of effect of aluminum powder on performance of epoxy coatings by breakpoint frequency method[J].Corrosion Science and Protection Technique,1992,4(3):144-149.

[26] 蔡健平,孫志華,崔繼紅.有機防護涂層綜合加速試驗老化動力學模型的建立[J].材料保護,2012,45(2):8-10.

CAI J P,SUN Z H,CUI J H.Kinetics model of comprehensively accelerated aging of organic protective coatings[J].Journal of Materials Protection,2012,45(2):8-10.

[27] 馬恒儒,何新洲,吳護林,等.國防科技工業自然環境試驗站網指南[M].北京:航空工業出版社,2008.