工作輥快速換輥裝置大車架剛性分析

溫立永

(中色科技股份有限公司,河南 洛陽 471039)

工作輥快速換輥裝置大車架剛性分析

溫立永

(中色科技股份有限公司,河南 洛陽 471039)

利用三維CAD軟件對鋁帶冷軋機工作輥大車架建立三維模型,并進行CAE分析,準確找出剛性薄弱部位,進行改善。

工作輥換輥小車;大車架;CAE;應力分析

為提高軋機工作效率,減少輔助時間,現在的鋁帶冷軋機都配有工作輥快速換輥裝置,該裝置主要結構如下。

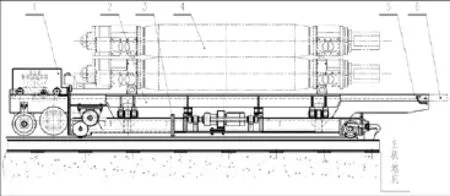

圖1 青銅峽1850冷軋機工作輥輥快速換輥裝置1.小車;2.中車;3.大車;4.工作輥;5.換輥車軌道;6.軋機機內軌道

換輥時,大車前進至工作位,小車前進將軋機內工作輥拉出,中車橫移,小車將已磨制好的工作輥推入軋機,大車返回,換輥工作完成。

在實際生產中使用發現,當該裝置背負兩對工作輥時,換輥車軌道變形嚴重,在和機內軌道相接的地方形成約5mm的高差,導致小車推工作輥進入軋機時行走困難,甚至無法完成換輥操作。

1 大車架原始設計的剛性分析

中車的受力點和支撐點非常接近,變形可以忽略;變形主要發生在大車架上。

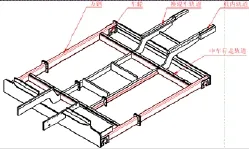

圖2 大車架三維模型

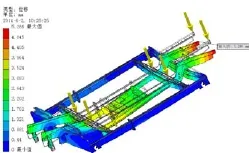

圖3 大車架三維應力分析結果

大車架由型鋼和鋼板焊接而成,四個車輪與軌道接觸作為支撐點。中車最多可背負二對工作輥,通過中車行走軌道將重力傳遞至大車架上。當小車推動工作輥行走至換輥車軌道上時,重力作用到懸臂的換輥車軌道上,導致其變形嚴重和機內軌道分離。

大車架形狀復雜,受力分布不均勻,常規的手工計算無法準確的計算大車架各部位的變形量,進而無法分析發生變形的主要原因。現可以用三維軟件的應力分析模塊對其進行受力分析。

從上圖可以看出,大車架在工作中最大變形發生在換輥車軌道末端,有5.2mm(與換輥車在實際工作中的情況一致)。

從大車架的結構上看,主要承受壓力的中間部分,主要由行程這種較大變形的主要原因有兩個:1)大車架中間的“井”字結構處較薄弱,此處的變形傳遞至換輥車軌道;2)換輥車軌道為懸臂結構。

2 大車架改進設計

基于以上分析結果,可以對換輥車進行改進。改進有如下限制:1.換輥軌道標高不能改變,機大車架的整體高度不能增加;2.換輥車軌道位于軋機底坑上方,無法增加支撐,換輥車軌道只能是懸臂結構;3.與中車、小車的連接方式不能改變;4.大車架最外側兩個型鋼變形非常小,不需要增強。

由于上述限制,在設計上,大車架做出如下改進。

1)用剛性更強焊接工字鋼代替原“井”字結構中的槽鋼、方鋼等型鋼;2)在“井”字結構的基礎上,增加連接型鋼,在盡量少增加重量的前提下,通過結構改善增加剛性;3)更改車輪的位置,使其更加接近“井”字結構的橫梁,減少懸臂長度;4)最外側的兩個型鋼沒有改變。

從前面的分析結果可以看出:1)兩側安裝車輪的型鋼未有明顯變形;2)大車架最大變形處仍在換輥車軌道末端,但變形量明顯變小,最大變形為2.08mm,是原車架變形量的40%;3)“井”字形中間的部位變形也得到控制,最大變形在1mm左右,是原車架變形量的30%。

圖4 改進后的大車架三維模型

圖5 改進后的大車架三維應力分析結果

3 結束語

此大車架是青銅峽1850冷軋機換輥車的主要鋼結構件,由于形狀復雜,收情況復雜、傳統的手工計算無法對該車架做出準確的剛性計算,第一次制造車架在使用過程中發現變形嚴重,甚至導致換輥工作無法順利完成。

改造時使用了三維CAD軟件,建立三維建模、進行應力分析,計算出準確的變形量,找出薄弱環節并基于加強。改進后的大車架重3446Kg (原大車架重2350Kg),重量增加約46%;剛性增強2.5倍。改造后的大車架實際使用時測量變形量為2mm左右(和受力分析結果一致),能順利完成換輥,滿足生產要求。