抗擠毀套管通徑工藝研究

尹錫泉,栗紅民,高瑞全,姚 勇

(天津鋼管集團有限公司,天津300301)

抗擠毀套管通徑工藝研究

尹錫泉,栗紅民,高瑞全,姚 勇

(天津鋼管集團有限公司,天津300301)

研究了抗擠毀特殊通徑套管的特性,論述了管坯加熱、工藝參數調整和生產過程控制對套管性能的影響。分析了抗擠毀特殊通徑要求的套管的生產情況,并對生產過程中出現的重點、難點進行了攻關。試驗數據表明:采用大外徑和提高壁厚精度的方法,結合生產過程控制,套管的性能完全達到了客戶要求。

管坯;加熱;工藝;控制;特殊通徑

1 引言

隨著石油開采力度的不斷加大,其開采難度也不斷增加,比如深井開采、硫化氫腐蝕環境開采等,這就要求套管在特殊地質環境條件下,必須具備相應的特殊使用性能。經過多年的努力,我公司在高強度抗硫化氫腐蝕套管方面已經形成了具有自主知識產權的系列產品,如TP100TS/TSS、TP110TS/ TSS等,以其優良的抗腐蝕和抗擠毀性能等深受用戶歡迎。

如供中石化西南的 ?193.68 mm×12.7 mm TP110TSS套管一直以來使用良好,深受用戶青睞。但是隨著油田開采條件的變化,客戶在原來基礎上提出了新的要求,不僅要求特殊通徑(通徑規尺寸由標準的165.0 mm改為166.0 mm,還要求超高抗擠毀值(抗擠毀值由12 151 psi大幅提高到13 086 psi以上,1 psi=6.895 kPa)。一般來講,為了保證通徑順利通過,管體壁厚應該偏薄控制;而提高抗擠毀值就要壁厚偏厚控制。這兩個指標相互制約,所以要保證這兩項都達到要求,既對鋼管的尺寸精度提出了更高的要求,并且要求生產工藝參數控制、過程控制更要精益求精,只有這樣才能保證生產出來的鋼管滿足客戶要求。

2 產品規格

2.1 管坯規格

?270 mm×3 140 mm;?270 mm×3 170 mm。

2.2 鋼種及產品規格

鋼種:27CrMo27s;產品規格:?193.68 mm×12.7 mm;

交貨長度:10 500~11 300 mm。

3 主要技術指標

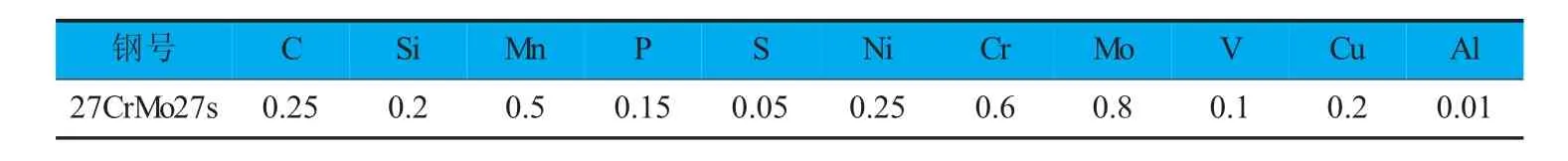

3.1 化學成分(見表1)

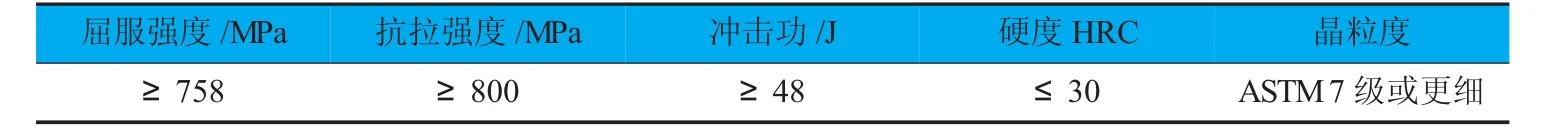

3.2 性能指標(見表2)

3.3 尺寸要求(見表3)

4 生產工藝控制

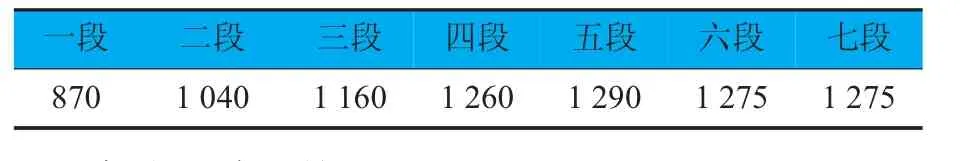

4.1 環形爐加熱

采用的鋼種為27CrMo27s,由于此類鋼種Cr、Mo含量較高,其熱加工性能比普通鋼種相比差的多,為了給連軋工序創造好的軋制條件,減少鋼管內壁拉凹缺陷,避免鋼管壁厚不均導致性能降低,首先對環形爐加熱制度進行了調整。為了保證坯料加熱溫度的均勻性,要求操作人員在升降溫時保持平穩緩慢,最大升降溫幅度不超過20℃,加熱五區溫度控制在(1 280±10)℃;同時生產節奏保持穩定,保證連續軋制。經過幾次生產,最后確定的環形爐加熱溫度見表4。

表1 化學成分/%

表2 熱處理后機械性能

表3 尺寸公差

表4 環形爐加熱溫度/℃

4.2 穿孔區域調整

設備及工具方面:首先利用檢修時間對穿孔中心線進行了測量,使軋制中心線和穿孔機中心線保持一致,使管坯在穿孔過程中保持受力均勻,減少毛管尺寸對壁厚影響。由于穿孔孔型由兩個軋輥、兩個導板和頂頭共同構成,為了保證毛管壁厚的均勻性,相應就要求軋制工具的精度,以穿孔小車的中心及穿孔前導嘴的中心為端點拉軋制線,采用內卡,鋼板尺等測量工具對穿孔機的輥距、導距進行測量控制,要求輥距控制在(236±1)mm,導距控制在(266±1)mm,最終毛管壁厚控制在24.0~26.0 mm,毛管外徑控制在306.0~308 mm。同時對頂頭使用也作出規定:使用229 mm頂頭,兩個頂頭筐都能使用的情況下,每軋制60支更換頂頭筐,對頂頭進行離線檢查,發現出傷馬上剔除。頂桿直度和導套的上線檢驗:對于頂桿前端件直度偏差超過0.5 mm/m的頂桿進行下線矯直;對實際內徑超出導套標準內徑4%的導套,及時進行更換。

工藝方面:規范穿孔機參數調整,根據穿孔輥及穿孔導板磨損情況,制定穿孔主機調整參數規范。頂前壓下率控制在3%,根據穿孔輥的磨損程度,相應的進行孔型橢圓度(保證孔型橢圓度為1.13~1.17)及頂前壓下率的調整。降低穿孔咬入速度,利用穿孔主電機的升速比設置,解決咬鋼與軋制過程中速度變化的矛盾。既可以滿足低速咬鋼,也可以滿足高速軋制,保證了咬鋼的穩定性。

4.3 連軋區域控制

PQF機組三輥孔型設計以及配套的HCCS(液壓壓下控制系統)等系統為軋制高端產品,保證鋼管均勻變形提供了可能。為了能發揮出機組優勢,扎實做好各項準備工作。首先是利用檢修時間,對每個機架的液壓壓下裝置進行了重新測量,對照實際測量結果和儀器顯示的數值進行修改,按軋制表要求重新標定,避免設備誤差造成的鋼管壁厚波動。其次工具作業區對連軋機架的加工裝配標準從嚴要求,保證單輥上線CHOCK值偏差:1~4架偏差值控制在±0.3 mm,5、6架偏差值控制在±0.2 mm;單輥上線輥縫偏差1~4架控制在±0.3 mm,5、6架偏差值控制在±0.2 mm,三輥輥縫偏差1~4架控制在≤0.4 mm,5、6架控制在≤0.2 mm。再次由于芯棒參與軋制變形,所以對芯棒的要求更為嚴格:使用軋制支數較少的、表面沒有傷的芯棒,另外芯棒的石墨潤滑有專人盯,避免芯棒原因造成鋼管內表面傷。最后由于此類鋼種在生產時容易出現拉凹缺陷,影響鋼管壁厚,特意對芯棒和毛管的間隙做了調整,控制在≥12 mm。

4.4 定徑區域

穿孔、連軋機組在控制好壁厚的同時,定徑機組必須控制好鋼管外徑。由于鋼管要求特殊通徑(通徑規尺寸由標準的165.0 mm改為166.0 mm),比標準尺寸增加了1 mm。為了保證通徑規順利通過,至少要做到兩方面:一是外徑尺寸必須偏大控制;二是橢圓度要好,外徑上下限偏差必須控制在1 mm以內。為此,在總結生產經驗的基礎上對定徑的精軋機架重新進行了設計和加工,主要是修改了定徑精軋機架,在保證外徑尺寸符合要求的基礎上,著重提高外徑橢圓度。

5 實際的試驗結果

針對該合同分別進行了3次試制,測量的實際結果如下:

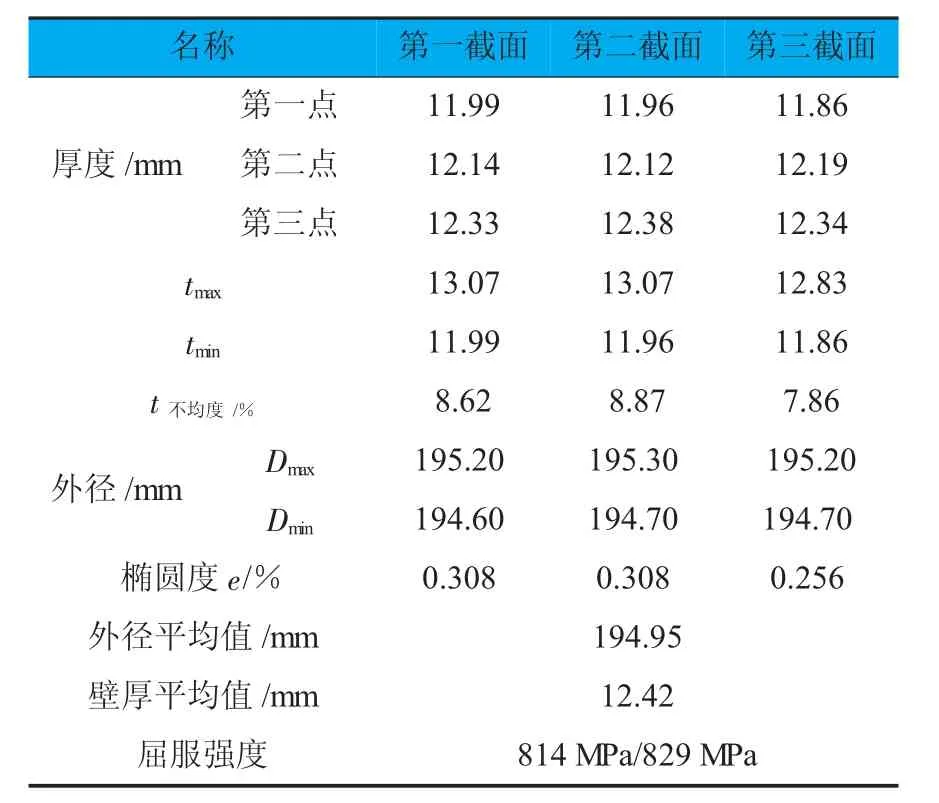

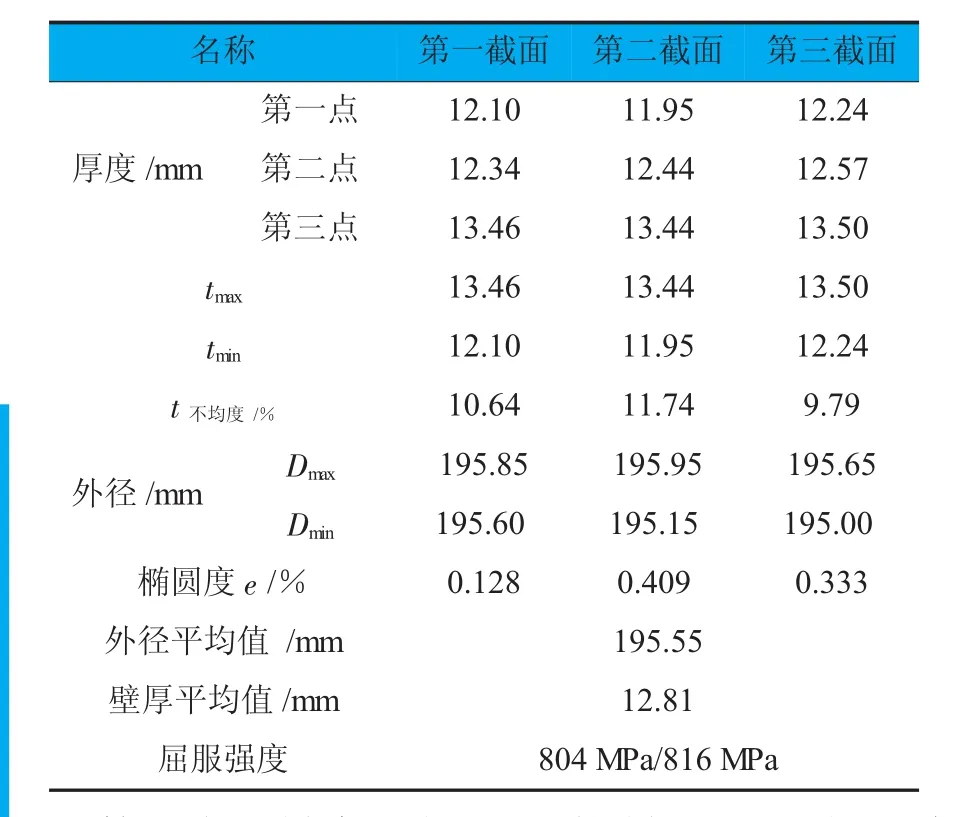

第一次試制的兩爐分別采用不同的工藝標準,其中015728爐采用名義壁厚控制,外徑中值控制;015729爐采用大外徑軋制,目標壁厚 1.02 t,015728爐壓潰值:12 028 psi(1 psi=6.895 kPa);015729爐壓潰值:11 952 psi;測量的結果見表5、表6。

表5 鋼管尺寸測量值

表6 鋼管尺寸測量值

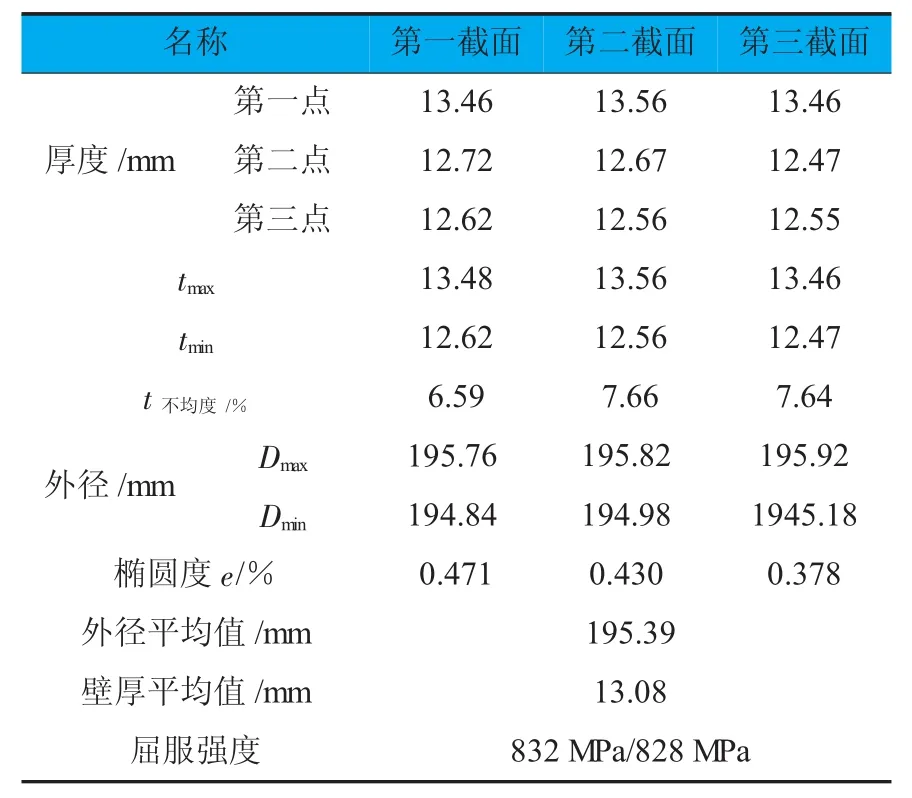

第二次試制壁厚按1.03 t控制,214027爐壓潰值:13 860 psi結果見表7。

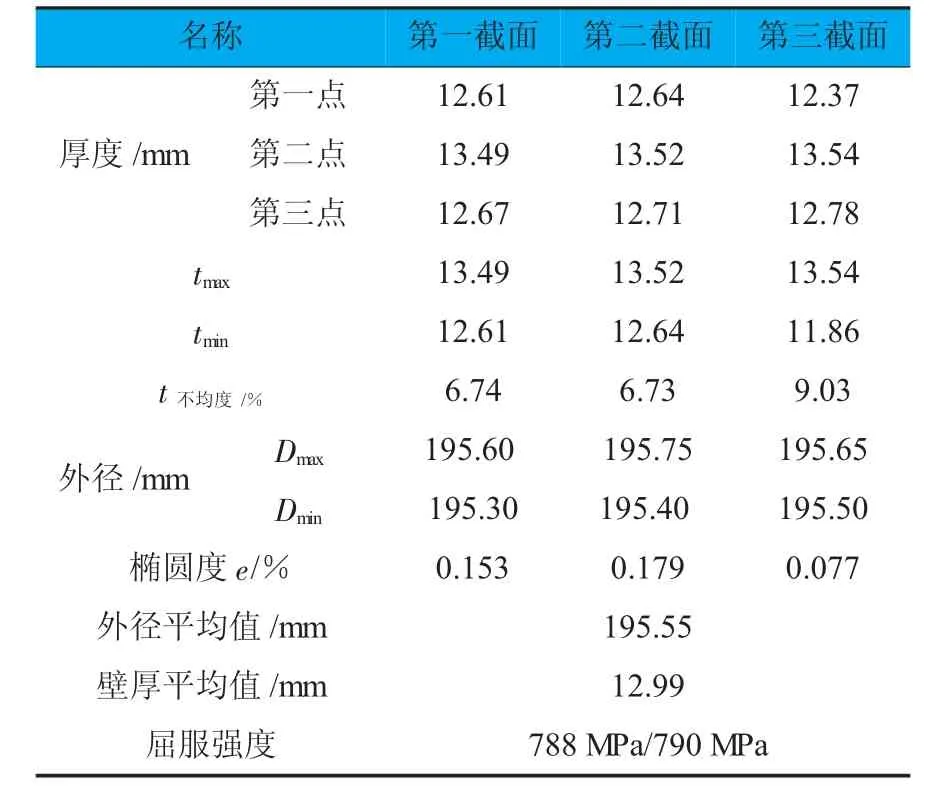

第三次試制壁厚按1.02 t控制,016394爐壓潰值:13 392 psi,結果見表8。

6 結論

(1)第一次生產的015728爐壁厚最薄點11.86 mm,平均壁厚12.4 mm,壁厚不均度8.45%,影響了鋼管的壓潰性能。

(2)015729爐平均壁厚提高到了12.8 mm,但是壁厚不均度10.7%,影響了鋼管的壓潰性能。

(3)在第2次和第三次生產的時候著力提高了鋼管壁厚精度,外徑橢圓度也有了明顯提高,壓潰值達到客戶要求。

(4)可以看出,通過3次試制,采用大外徑和提高壁厚精度的方法,結合生產過程控制,壓潰值完全達到了客戶要求,214027爐壓潰值達到13 860 psi。

表7 鋼管尺寸測量值

表8 鋼管尺寸測量值

[1]翁宇慶.軋鋼新技術3000問管材分冊[M].北京:中國科學技術出版社,2005.

[2]李長穆.現代鋼管生產[M].北京:冶金工業出版社,1984.

Study on Drift Process of Anti-collapse Oil Casing

YIN Xi-quan,LI Hong-min,GAO Rui-quan and Yao Yong

(Tianjin Pipe[Group]Corporation,Tianjin 300301,China)

The authors study the characteristics of anti-collapse oil casing with special drift diameter, describe the influence of billet heating,process parameter adjustment and process control on the properties of oil casing,analyze the production of oil casing with anti-collapse and special drift diameter requirements and tackle with major and difficult problems in production.Test data showed the properties of the above oil casing met the requirement by the customer when the method of big outer diameter and improved wall thickness was adopted in combination with production process control.

billet;heating;process;control;special drift diameter

10.3969/j.issn.1006-110X.2014.02.007

2013-09-15

2013-10-12

尹錫泉(1969—),男,本科,生產廠長,主要從事鋼管生產及相關工藝的研究工作。