多任務分析系統在VOD生產中的應用

祖 峰,賀冰林,袁續陽

(天津鋼管集團股份有限公司,天津 300301)

多任務分析系統在VOD生產中的應用

祖 峰,賀冰林,袁續陽

(天津鋼管集團股份有限公司,天津 300301)

介紹了多任務分析系統的組成、原理、功能及優勢。詳細闡述了多任務分析系統在VOD生產中的實際應用,多任務分析系統提高了VOD生產工藝的穩定性,能夠更好地判斷VOD吹氧時各階段的終點,縮短了氧氣吹煉時間,提高了終點碳的命中率,減少了金屬氧化損耗,降低了還原劑、耐火材料的消耗。

MTA;多任務分析系統;VOD工藝;動態控制

1 引言

天津鋼管集團股份有限公司天津天管特殊鋼有限公司為拓寬產品結構范圍,提高產品競爭力,對現有設備進行了改造。通過增設中頻感應爐、VOD處理設備及兩條模鑄生產線,具備了冶煉超低碳不銹鋼的能力。其中,MTA系統是VOD真空精煉爐的關鍵設備之一。MTA是Multi-Task-Analyser的縮寫,即多任務分析系統(以下簡稱MTA系統)。通過MTA系統來收集數據,正確分析廢氣成分,精確測量廢氣流量,并在HMI畫面上直觀的體現。所有數據實時測量周期為1 s,并實時復合,這是其它系統所沒有的優勢。操作工可以在VOD處理過程中,根據這些數據來實時評估VOD工藝過程,充分體現了MTA系統實時、精確、動態控制的強大功能,并使VOD工序中各個階段能夠獲得更大的收益。

2 MT A系統的組成、原理

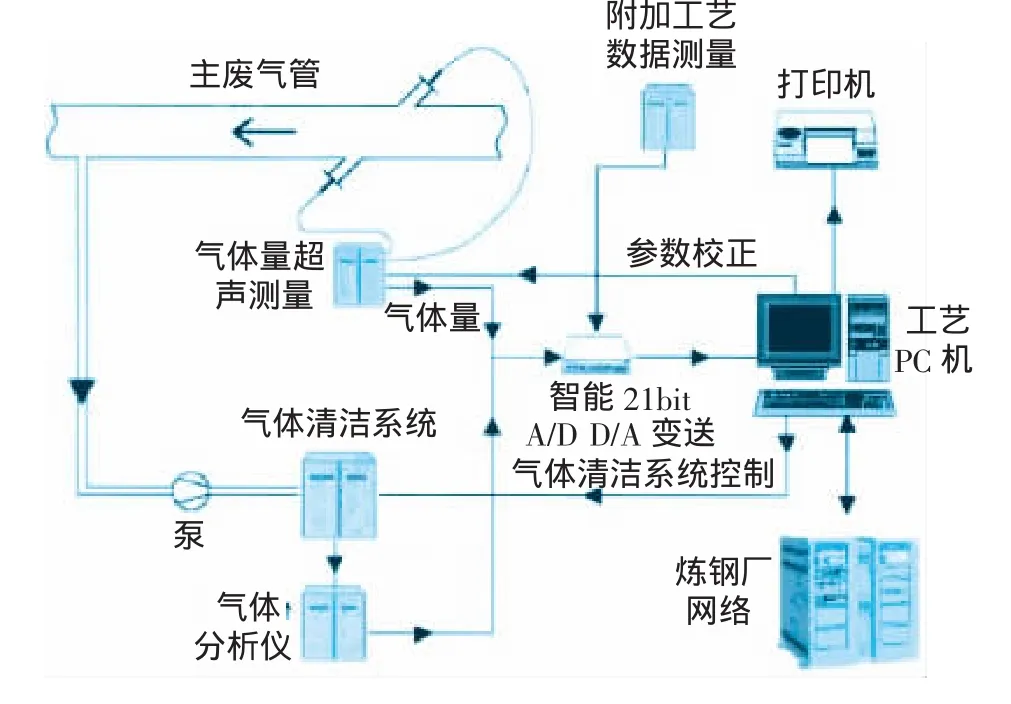

MTA系統的組成包括一臺計算機、一個電氣控制柜和一套采集現場相關數據的傳感器。電氣柜內有MTA的控制單元,廢氣檢測的電器元件,24 V直流電源,一個智能AD/DA轉換器,廢氣準備裝置(包括氣泵、過濾器和氣體冷卻器)和廢氣成分分析儀。

過程廢氣通過高速泵1傳送到MTA柜,柜內廢氣在經過過濾和冷卻傳送到分析儀。現場傳感器的數據匯總到MTA柜的AD/DA轉換器內,轉換器通過工業以太網連接到主控室的MTA-PC計算機上。具體配置見圖1。

圖1 MTA系統配置圖

2.1 廢氣成分分析儀

廢氣成分分析儀在MTA柜內有一個單獨的分析儀箱,箱內有加熱系統以保持恒定的溫度。在分析儀箱內有四個分析器(紅外線C O、紅外線C O2、順磁性O2、熱傳導H2原理)。由于要保證分析元件的靈敏度,不能單獨更換,如有設備故障需整體更換,而且需新混合氣體進行校準,以保證其靈敏度。

2.2 過程廢氣準備裝置

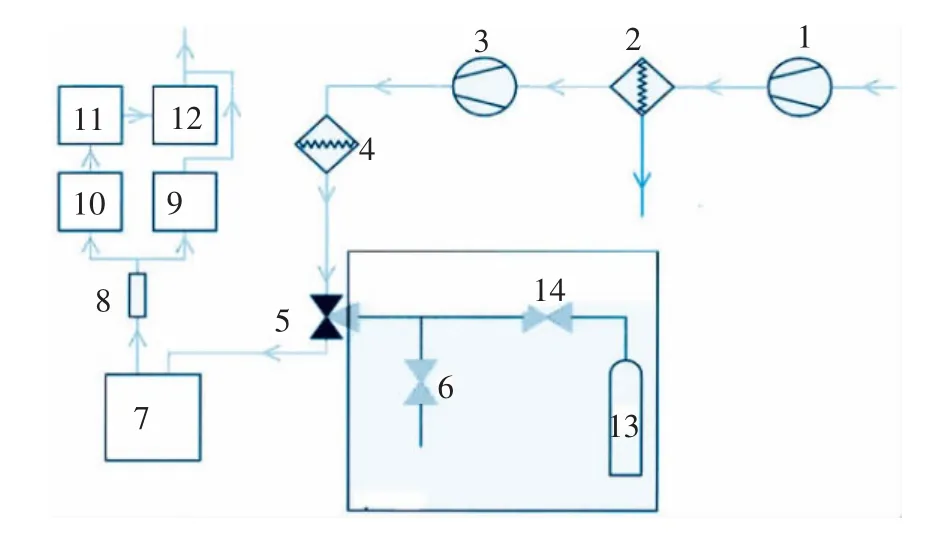

過程廢氣通過以下方式傳送(見圖2):泵1從廢氣采樣探頭吸大量的冶煉廢氣到MTA柜。在采樣探頭中有一個初步的過濾器對廢氣進行粗略的過濾。大量的廢氣對分析儀是沒有用的,泵1壓迫廢氣通過過濾器1(過濾器底部有一個廢氣排放管連到MTA柜的底部),泵2從過濾器1吸收少量的廢氣(約50l/min),然后從泵2傳到過濾器2,再到廢氣冷卻器和分析儀。經過分析儀的廢氣分析完成通過MTA柜側面的小孔排到柜外。

圖2 廢氣準備流程圖

2.3 超聲波廢氣量測量

廢氣量測量安裝在VOD的排氣煙筒上,有兩個超聲波發送/接受器。每個傳感器能夠發送和接受脈沖,脈沖由MTA柜內測量計算單元產生。經過HP電纜傳到放大器然后到煙囪上的超聲波傳感器。測量的基本原理是發送超聲波脈沖從一個發送/接受器到另一側的發送/接受器。所以一個脈沖是順著氣體流動方向,另一個逆著氣體流動方向。每一個脈沖就可以實時的測量出煙囪內氣體的流速。通過流速計算出廢氣的流量。

2.4 AD/DA轉換器和軟件

所有通過傳感器獲得的模擬量收集到AD/DA轉換器,轉換完成后發送到MTA計算機。在計算機上執行誤差計算、碳燃燒量計算以及氧氣分配計算。

3 MT A系統功能簡介及優勢

MTA系統以在線實時的方式清晰、簡潔地描繪了VOD處理流程。不管是間接的(內部反應的變化)還是操作人員直接的改變(氬氣攪拌、吹氧速度、壓力、槍位),每個工藝變更的效果都能很快識別顯現。從手動的獨立配置到集成進二級網絡系統的方案,MTA系統都可以根據需要靈活修改。另外,對于使用VOD生產不銹鋼來說,MTA提供了目前為止最先進的過程控制和監測功能。不銹鋼真空脫氣過程中,MTA為操作者提供了不同的監視系統、精確的數據處理和校正系統。

MTA系統分析精度、性能方面具體特點如下:

(1)廢氣分析高精確度。

(2)廢氣流量的精確測量(不是直接計算)。

(3)性能可靠,維修保養少。

(4)適用于煉鋼車間艱苦的環境,不需要空調和潔凈的房間。

(5)提高設備的實用性和更好的靈活性機動性,加速設備啟動速度和達到最佳狀態速度。

(6)MTA系統配合適當的軟件和HMI畫面,可達到動態監控和控制生產過程的目的,具體體現在:VOD不銹鋼生產全過程動態控制,可設定吹氧量、鋼包吹氬量、系統真空度;實現自動控制吹氧停止、自動破空等功能。

MTA系統有降成本潛力,可以進一步優化VOD不銹鋼生產工藝過程、降低還原劑、氧氣、合金等消耗。當然,降低消耗程度依賴于生產規劃、不同生產設備的運轉效率、現在及今后的生產條件和產量等。具體特點如下:

(1)可以精確控制特種鋼的產量。

(2)優化溫度控制,減少熱量損失。

(3)優化VCD過程。

(4)節約耐火材料損耗。

(5)減小 Fe、Mn、Cr的氧化物,更少的還原劑等原料消耗,提高合金元素收得率。

(6)改善脫硫環境。

(7)節能高效,例如 Ar、O2、水蒸氣等。

另外,MTA系統在運行過程中,可以很好地檢查設備運行狀態:真空系統泄露速度;真空泵運轉情況;水冷系統是否泄露等。

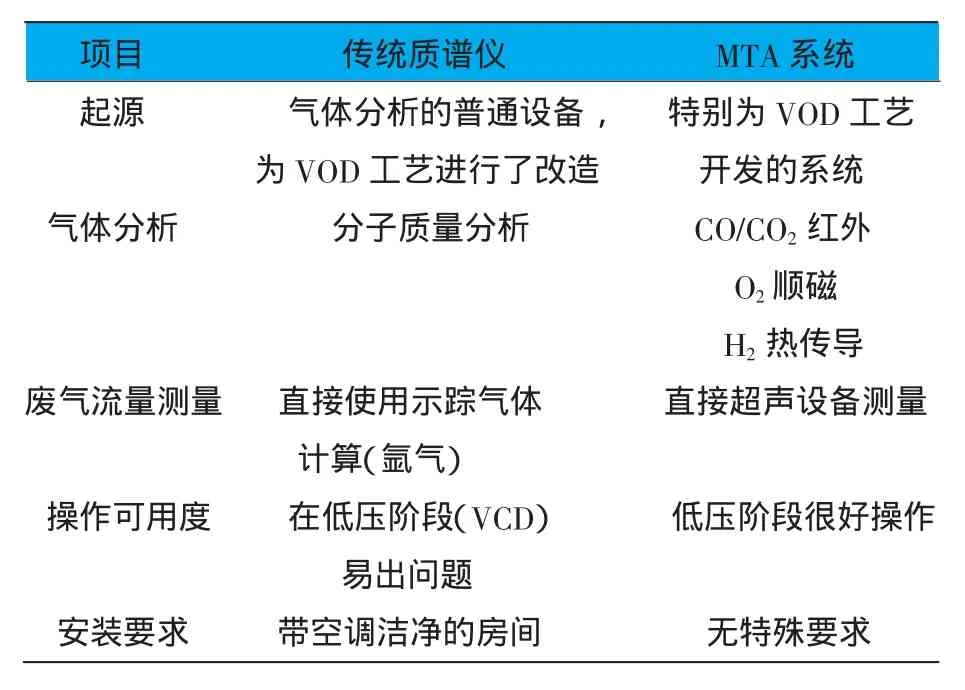

4 MTA系統與傳統質譜儀比較

MTA系統的綜合驗證基于紅外探測、順磁和超聲波原理的廢氣測量的新系統,其測量精度得到了進一步提高,而其他系統沒有達到這一測量精度(像質譜儀Mass Spectrometer)。同時MTA系統數據的循環測量時間間隔僅為1 s,所有數據都被傳輸到2級控制系統,在生產中可以達到實時監控,迅速反饋調整的目的。MTA系統與傳統質譜儀的比較見表1。

表1 MTA系統與傳統質譜儀的比較

5 MTA系統在VOD生產中的實際應用

5.1 生產裝備及主要設備技術參數概述

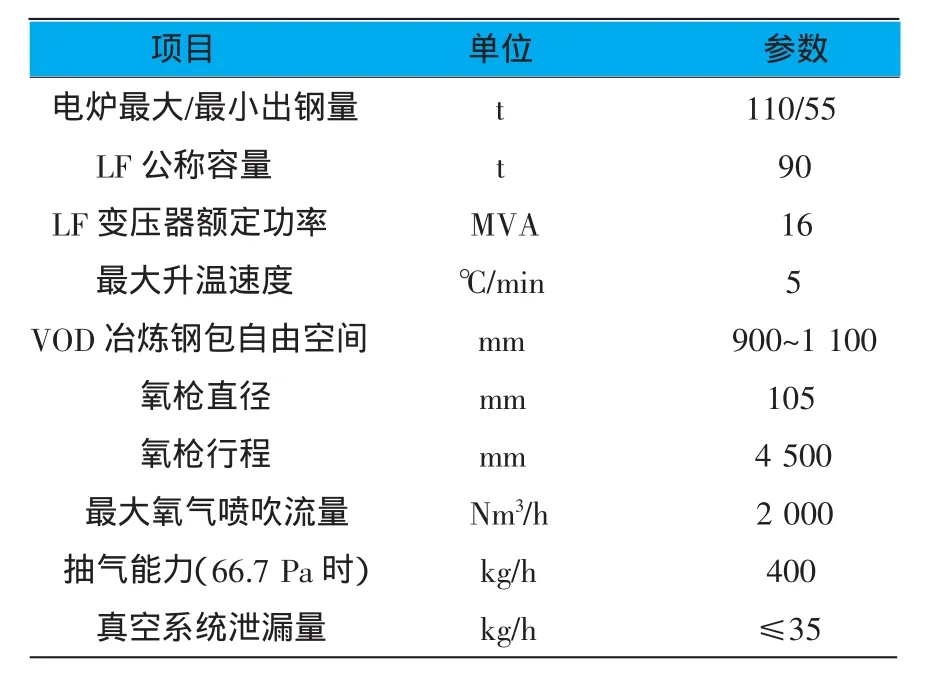

天津天管特殊鋼有限公司的VOD設備,是在原100tVD爐基礎上改造的,主要增加了水冷氧槍、真空加料系統、MTA多任務分析系統。在原抽氣系統上并聯了一臺蒸汽噴射泵,增大抽氣量,用于滿足吹氧工藝真空度需要。提供粗煉鋼水的是100t EBT超高功率電弧爐和25 t感應爐。主要設備參數如表2所示。

5.2 MTA系統在VOD生產中各階段的實際應用

VOD工藝一般由吹氧前的準備、吹氧、真空碳脫氧(即VCD處理)、還原造渣、最終調整幾步驟組成。MTA系統在不銹鋼生產中的實際應用正是圍繞這幾個步驟進行的。

表2 主要設備技術參數

5.2.1 吹氧前的準備

為了保證整個吹氧過程高效的同時,較少的金屬氧化損失,需要對鋼水的開吹溫度、鋼包的自由空間有嚴格的要求,以保證吹后溫度、成分等工藝需求。雖然不同的鋼種成分不同,工藝參數及工藝要求各有不同,但一般都要求鋼水開吹溫度≥1 580℃[1],自由空間在900~1 100mm。同時為避免吹氧過程發生噴濺和還原后的成分調整任務,一般要求要求入爐鋼水Si含量≤0.15%,Mn、Cr含量在中上限。

5.2.2 吹氧

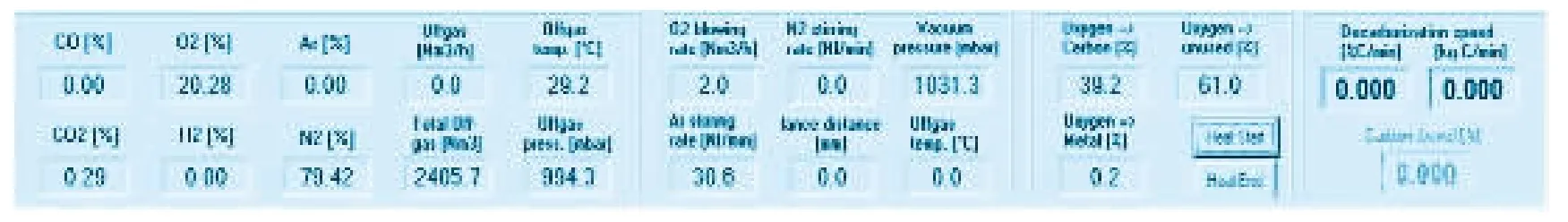

在整個真空吹氧脫碳過程中,MTA系統通過收集的廢氣信息及相關計算值可以監管、優化吹氧脫碳期的工藝控制情況。圖3為MTA系統HMI畫面提供的參考信息。

圖3 MTA系統HMI畫面提供的參考信息

如圖3所示,MTA系統可以監測到放散廢氣中的 CO、O2、Ar、CO2、H2、N2、總廢氣量、廢氣溫度、廢氣流量和廢氣壓力,及時采集到氧氣流量、氮氣流量、氬氣流量、真空度、槍距的數據信息,由數學模擬模型計算出與碳反應的氧含量、與金屬反應的氧含量、氧氣利用率、脫碳速度及估算出的即時鋼水碳含量,并繪制成H M I畫面直觀的動態曲線,這樣可以預測出VOD爐內的狀態。考慮現場狀態和測量值之間的延時,通過有效工藝參數的曲線和這些數據信息,結合脫碳速度值,操作人員可以快速、高效的檢測和控制吹氧脫碳工藝過程。

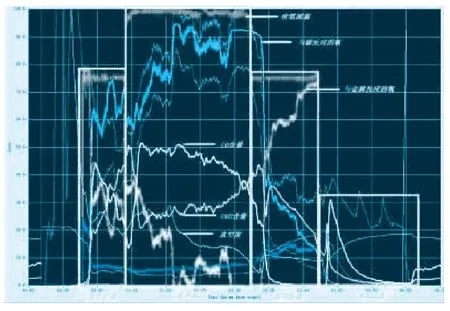

典型的低碳不銹鋼VOD工藝吹氧過程可分為預吹、主吹、緩吹三個階段,預吹階段主要是進行硅的氧化,并控制較低的氧氣流量,以減少其他金屬的氧化損失;當觀察到金屬的氧化速度急劇下降,碳的氧化速度快速上升時,說明硅的氧化已基本完畢,主要任務轉移為脫碳,這時將氧氣流量提高,以提高脫碳速度,減少金屬的氧化損失,即轉為主吹階段;當金屬的氧化損失增加到50%以上,且CO曲線和CO2曲線完成交叉,可以轉為緩吹階段,降低氧氣流量,保證持續脫碳的同時降低金屬氧化損失;當觀察到脫碳速度明顯降低,小于0.025kg C/min時,可以停氧提槍。圖4為典型的低碳不銹鋼MTA曲線。

圖4 典型的低碳不銹鋼MT A曲線

從圖4可以看出,整個脫碳期約35min;脫氣期開始時的碳含量0.50%C。大部分的碳在前5~25min內脫除,在余下的處理時間內,脫碳速度強烈下降。操作人員根據這些值和生產要求決定處理時間的長短,即可節約時間或者在要求碳含量極低時使用更長的處理時間。另外,氧氣分配計算是根據與碳、金屬反應的氧氣和沒有發生反應的氧氣量來進行的,氧氣在碳和金屬間的分配對于金屬氧化的評估是重要的。這些數據使得操作人員很容易判斷出氧氣的使用率是高還是出現了問題。準確地知道初始條件(碳分析、鋼水重量)就能計算實際VOD處理期間的碳含量。如圖4所示曲線,在抽真空后開始吹氧,氧氣的利用率一直很高,未參與反應的氧氣量一直很低,整個處理期間都基本保持在這個水平,這表明反應進行的很好。隨著處理時間的延續,脫碳效率上升,金屬氧化下降。大約30min后情況出現逆轉,到達臨界碳含量—碳鉻平衡。金屬燒損一直上升到75%的數值點,即在這期間大部分的氧氣是與金屬反應,大部分是鉻。通過MTA曲線可以有效的避免鉻的過度氧化,以避免鉻的氧化損失、減少還原劑消耗及避免過度氧化產生的高溫加劇對鋼包耐火材料的侵蝕。根據E WK廠的數據跟蹤結果,使用MTA系統的爐次較未使用MTA系統的爐次,金屬的氧化損失減少了50%[2],在天津天管特殊鋼有限公司的生產實踐中,這一數據也得到了進一步的驗證。

5.2.3 真空碳脫氧

真空碳脫氧即VCD處理是生產低碳不銹鋼的必要手段,通過在真空狀態下,利用鋼水中的氧進一步與碳反應,達到純凈脫氧、降低還原劑消耗、維持較低碳含量的目的。從圖4可以看出,由于在較好的條件下準確停氧,在進行VCD處理過程中,仍由部分碳參與反應,CO含量有一個明顯的峰值,當CO含量降低到一定水平后,就可以通過真空加料進行還原,MTA系統可以準確的判斷出VOD爐內的反應情況。

5.2.4 還原造渣及最終調整

通過真空加料向VOD爐鋼包內加入還原劑和渣料,在加料過程同時抽真空,使鋼水迅速還原和重新造渣的同時,溫度更加均勻,按工藝要求保持一定的高真空時間后,即可破空結束VOD處理。

6 結語

綜上所述,在使用MTA系統后,生產超低碳不銹鋼時,由于其可以在線實時的顯示工藝所需數據和曲線,使得操作人員能夠及時準確地把握整個VOD生產過程,而且對于已知條件如槍距、氬氣流量、真空度發生變化時,能夠靈敏地將變化的效果反應在數據和曲線上,為操作人員繼續優化VOD處理過程提供了進一步信息,降低了操作異常情況下的反應和調整時間。使用MTA系統,可以更好地判斷VOD吹氧時各階段的終點,縮短吹煉時間,提高終點碳的命中率,降低金屬氧化損失,尤其是鉻的損失,達到控制生產過程,降低生產成本的目的。

[1]安杰,于丹.VOD不銹鋼鋼水的初始溫度對精煉效果的影響[J].特殊鋼,2013,34(1):31-33.

[2] 李華.VOD工藝監控新方法—多任務分析儀 [N].世界金屬導報,2004-12-07(006).

Application of Multi-task Analyzing System to VOD Production

ZU Feng,HE Bing-lin and YUAN Xu-yang

(Tianjin Pipe[Group]Corporation,Tianjin 300301,China)

The institution,theory,functions and advantages of multi-task analyzing system are introduced.The paper expounds its practical application in Vacuum Oxygen Decarbonization(VOD)production.Multi-task analyzing system increases the stability of VOD process,judges better endpoints of VOD oxygen blowing phases,shortens oxygen blowing time,improves the hit rate of final carbon,lowers metal oxidization loss and reduces the consumption of reductant and refractory.

MTA;multi-task analyzing system;VOD process;dynamic control

10.3969/j.issn.1006-110X.2014.02.036

2013-09-15

2013-10-12

祖峰(1981—),男,工程師,主要從事煉鋼工藝方面的研究工作。