硫化體系對燕化EPDM中試產品性能的影響

謝翛然,曲宏亮,張瑞仙

(1.青島科技大學 高性能聚合物研究院,山東 青島 266042;2.中國石油化工股份有限公司 北京燕山分公司化工七廠,北京 102500)

三元乙丙橡膠(EPDM)與其它通用橡膠相比,因其分子鏈的高飽和性而具有優異的耐熱性、耐候性、耐臭氧性、良好的電絕緣性和耐老化性,被廣泛應用在膠管、汽車配件、制造電器元件、防水卷材、電線電纜和密封制品等領域[1]。2012年我國消費EPDM達23.5萬t,但我國僅有吉林石化公司生產,生產能力為4.5萬t,遠不能滿足國內市場需求,主要依賴進口。目前世界上20多個公司生產約120多個牌號的EPDM,并根據市場需求,不斷推出新牌號如高乙烯含量、雙峰結構、長鏈支化EPDM等。燕山石化公司針對這一市場需求及國內產品現狀,開發出了具有自主知識產權的EPDM產品,這將有利于緩解國內市場的供需矛盾。

EPDM分子鏈主鏈飽和,硫化困難,因此硫化性能成了影響EPDM制品使用的關鍵因素之一。目前EPDM主要采用硫黃或過氧化物2種硫化體系。硫黃硫化體系適用于各種硫化工藝,硫化速度快,膠料的綜合物理性能較好,但硫黃在其中的溶解度較低,很容易發生噴霜。采取過氧化物硫化體系尤其是過氧化二異丙苯(DCP)硫化的膠料硫化速度快且無硫化返原現象,硫化膠的物理機械性能、耐高溫性能、耐壓縮永久變形性能優異,化學穩定性好且不易噴霜,但熱撕裂性差。EPDM分子由乙烯、丙烯鏈段和第三單體三部分組成,因生產工藝不同,EPDM分子結構及性能均有差異[2]。不同的分子結構,2種硫化體系的硫化效率和硫化程度不同,直接影響硫化膠的結構、使用性能及應用環境。本文針對燕山石化公司EPDM的中試產品,研究了硫黃硫化體系和過氧化物硫化體系對其硫化特性、力學性能和耐老化性能的影響。

1 實驗部分

1.1 原料

EPDM:牌號3280,燕山石化公司中試產品;炭黑N550:青島贏創化學有限公司產品;其余原料均為市售。

1.2 儀器設備

雙輥筒開煉機:X(S)K-160,上海雙翼橡塑有限公司;橡塑試驗密煉機:XSM-1/10-120,上海科創橡塑機械設備有限公司;無轉子硫化儀:GT-M2000-A,高鐵科技股份有限公司;平板硫化機:XLZ-25T,青島第三橡膠機械廠;電子拉力機:GT-AT-7000M,高鐵科技股份有限公司;邵爾A硬度計:LX-A,江都市明珠機械廠;老化試驗箱:GT-7017,高鐵檢測儀器有限公司;壓縮永久變形試驗器:MZ-4020,江都市明珠機械廠。

基本配方(質量份):EPDM 100,氧化鋅 5,硬脂酸 1,炭黑 60,石蠟油 20,促進劑二硫化四甲基秋蘭姆(TMTD)1,促進劑2-硫醇基苯并噻唑(M) 0.5,硫黃為變量(1、1.5、2、2.5)。

1.3 試樣制備

密煉條件:100 ℃×77 r/min。生膠塑煉2 min,加氧化鋅和硬脂酸,密煉2 min,加一半的炭黑和石蠟油,密煉2 min,最后加入另一半炭黑和石蠟油,密煉2 min,排膠。整個密煉過程中,煉膠過程中溫度不高于150 ℃。開煉機上加硫化劑和助交聯劑,薄通6次打三角包,放大輥距至3 mm排氣下片。硫化條件:10 MPa,170 ℃×tc90。

1.4 性能測試

所有測試均按現行相應國家標準或橡膠行業標準執行;壓縮永久變形試樣為B試樣,壓縮率25%,實驗條件:70 ℃×22 h;熱空氣老化100 ℃×72 h。

2 結果與討論

2.1 硫黃硫化體系對EPDM膠料性能的影響

2.1.1 硫黃用量的影響

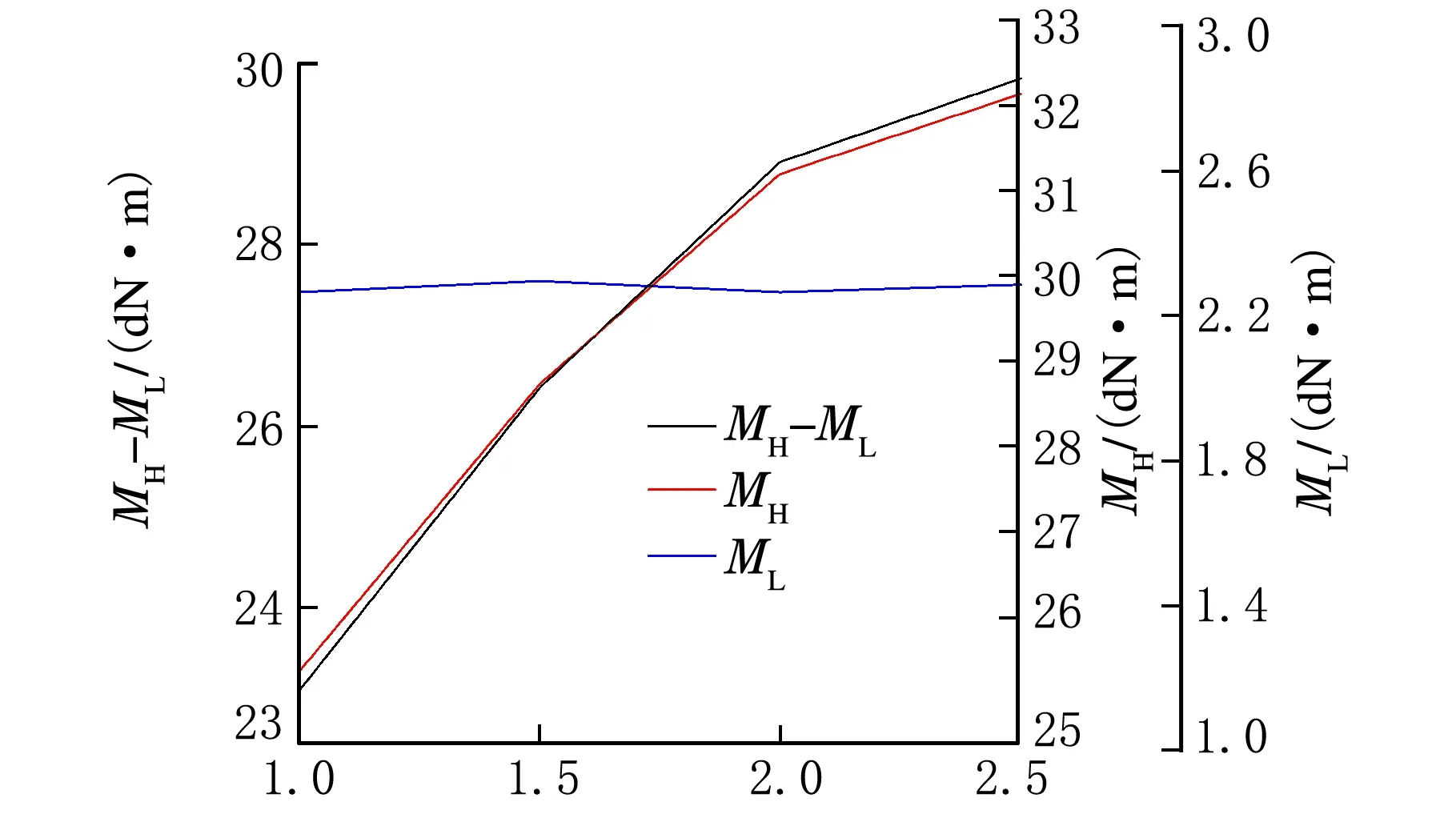

圖1為硫黃用量對EPDM硫化膠硫化特性的影響。由圖1可知,促進劑用量一定時,隨硫黃用量增加,最高轉矩MH逐漸增大;最高轉矩和最低轉矩的差值MH-ML反映膠料的交聯程度的大小,隨硫黃用量增加而增大。硫黃用量增加,膠料焦燒時間tc10減小、正硫化時間tc90增大、硫化速度指數(CRI)減小,硫化速度變慢。

S用量/份(a)

S用量/份(b)圖1 硫黃用量對EPDM硫化膠硫化特性的影響

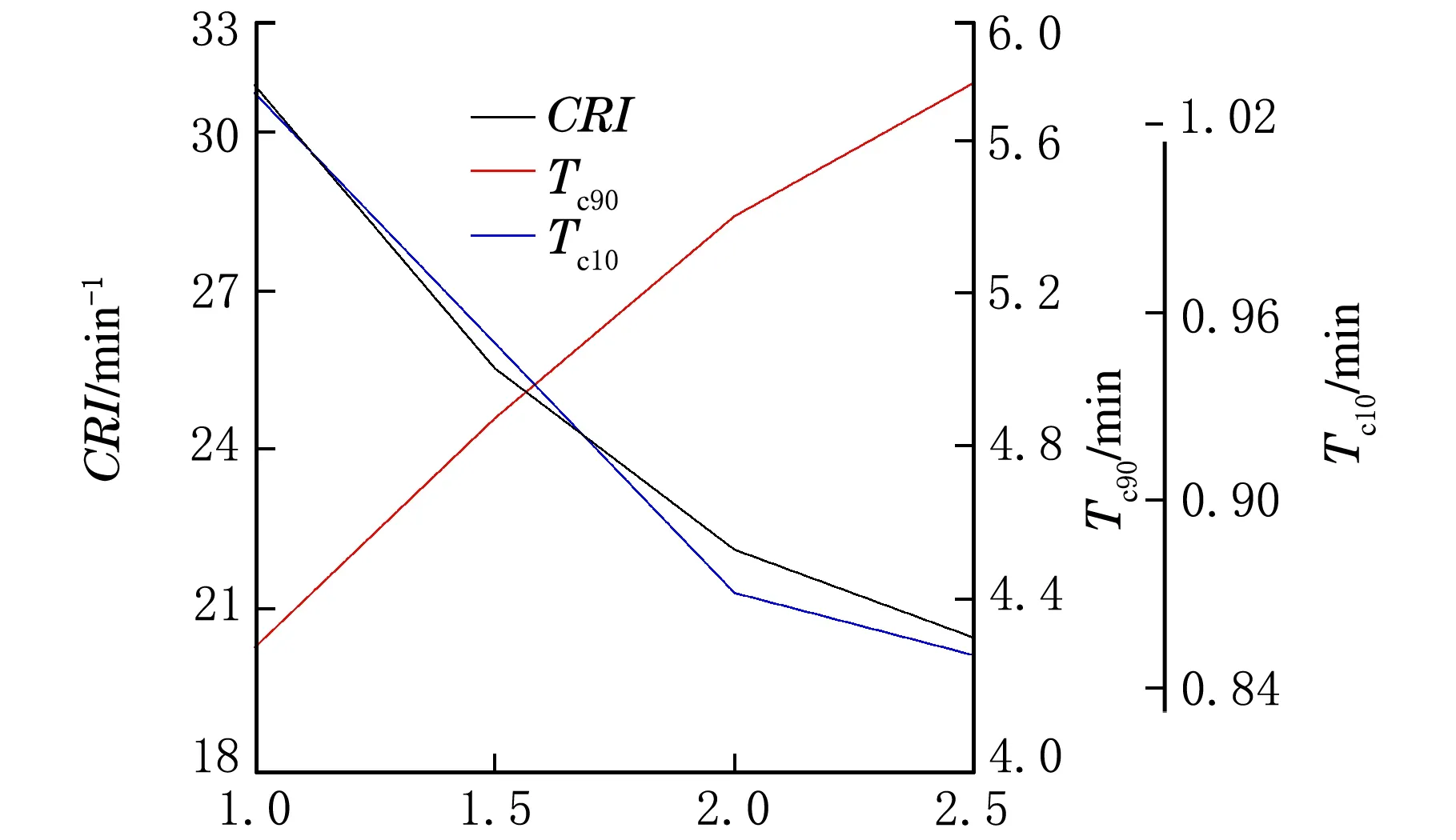

表1為硫黃用量對EPDM硫化膠力學性能的影響。由表1可知,隨硫黃用量增大,硫化膠硬度、100%定伸應力增大;膠料拉伸強度、斷裂伸長率、撕裂強度均減小。綜合比較,硫黃用量為1.5份時膠料力學性能最佳。

表1 硫黃用量對EPDM硫化膠力學性能的影響

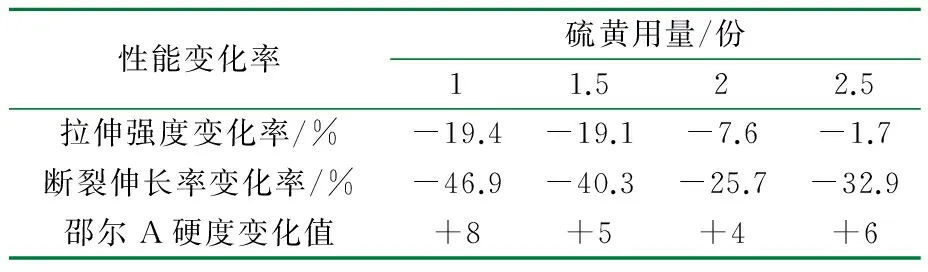

表2為硫黃用量對EPDM硫化膠耐熱老化性能的影響。由表2可知,在100 ℃×72 h老化后,膠料發生硬化,硬度均有不同程度的提高;膠料的拉伸強度和斷裂伸長率均降低,這是因為硫黃硫化過程中生成部分多硫鍵,多硫鍵在熱氧作用下容易分離出硫原子,脫硫生成更多的單硫、雙硫鍵,進一步提高了硫化膠的交聯程度,致使膠料硬度增大,拉伸強度、斷裂伸長率降低。同時隨著硫黃用量增加,多硫鍵增多,多硫鍵鍵能小,穩定性較差,耐老化性能較差。膠料老化后拉伸強度變化率隨著硫黃用量增加而減小,斷裂伸長率變化率在硫黃用量為2份時最低。綜合比較,硫黃用量為2份時,膠料耐熱老化性能最佳。

表2 硫黃用量對EPDM硫化膠耐老化性能的影響1)

1) 老化條件:100 ℃×72 h。

2.1.2 促進劑的影響

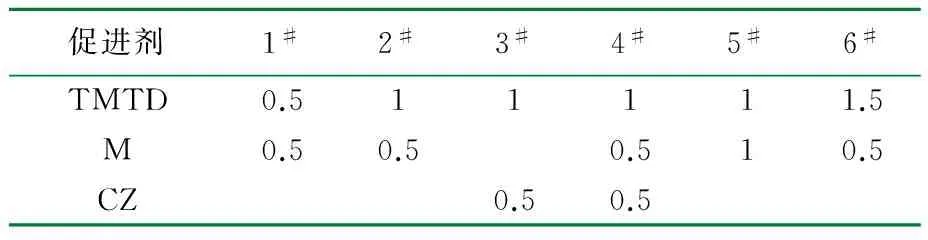

基本配方(質量份):EPDM 100,氧化鋅 5,硬脂酸 1,炭黑 60,石蠟油 20,硫黃1.5,促進劑TMTD、M、N-環己基-2-苯并噻唑次磺酰胺(CZ)用量如表3所示。

表3 促進劑用量

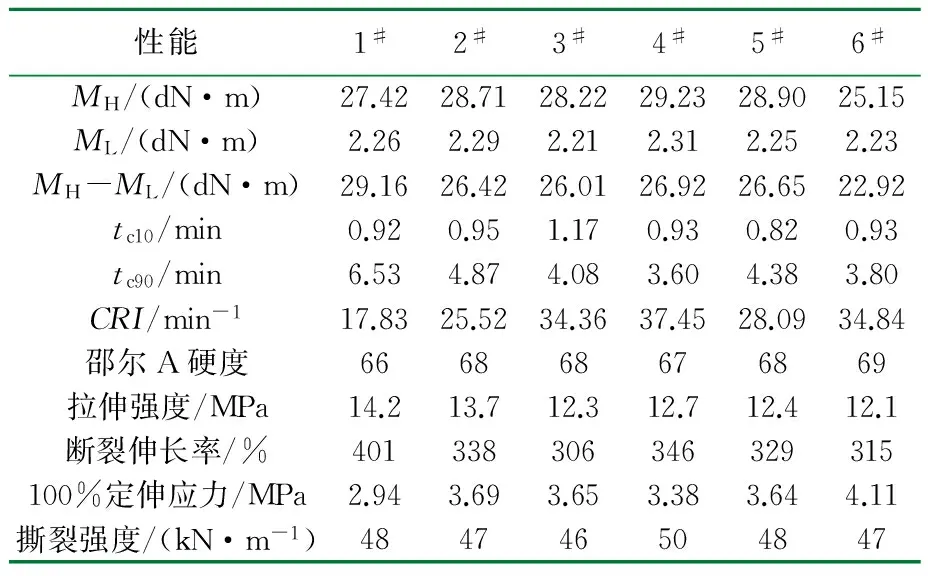

表4和圖2為促進劑對EPDM硫化膠性能的影響。

AP病程中,外泌體在胰腺組織間液pH值的變化中也發揮了重要的調控作用。部分外泌體依靠本身的V-ATPase(一種細胞膜上的質子泵)主動提高囊泡內H+的濃度,導致組織液酸化,進而對周圍組織造成一定的損傷[16]。

表4 促進劑對EPDM硫化膠性能的影響

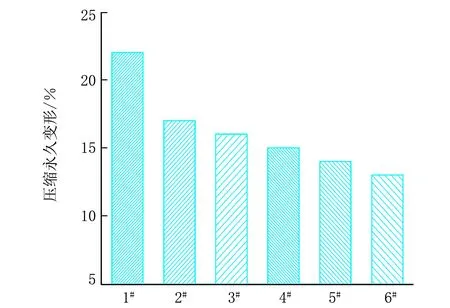

促進劑圖2 促進劑對EPDM硫化膠壓縮永久變形的影響

由表4可知,配方1#、2#和6#,促進劑為TMTD和M,硫黃用量不變時,隨著促進劑TMTD 用量的增加,正硫化時間tc90逐漸減少,硫化速度提高,對焦燒時間影響不大;MH-ML值減小,表征膠料交聯程度降低。膠料的硬度、定伸應力增大,拉伸強度、斷裂伸長率減小,撕裂強度降低;壓縮永久變形減小。

配方2#、3#、5#,促進劑TMTD用量相同,且并用了不同用量的促進劑CZ和M。對比 3#和2#,即次磺酰胺類促進劑CZ與同樣用量噻唑類促進劑M相比較,并用CZ的膠料焦燒時間tc10長、硫化時間tc90短,硫化速度快,這是因為促進劑CZ和促進劑M有相同的促進基,CZ兼有噻唑類促進劑的優點,但CZ比M多了一個防焦基和活性基,克服了M焦燒時間短的缺點[3]。同樣用量下,促進劑M膠料的最高轉矩MH、交聯程度均高于使用CZ的膠料;促進劑M膠料的力學性能總體優于使用CZ的膠料。對比5#和2#,5#多加0.5份促進劑M,膠料焦燒時間tc10、硫化時間tc90減小,硫化速度提高;最高轉矩MH、交聯程度均增大,增加促進劑M用量膠料的拉伸強度、斷裂伸長率均減小,硬度和撕裂強度無明顯變化;壓縮永久變形減小。

配方4#與5#、6#促進劑的總用量一樣,4#為TMTD、M和CZ 3種促進劑并用,硫化時間最短,硫化速度最快,交聯程度最高,膠料力學性能最好,說明3種促進劑協同作用較好,這是因為次磺酰胺類促進劑CZ是一種后效性促進劑,能賦予4#膠料較好的加工性能和物理機械性能。5#、6#促進劑種類相同但用量不同,5#較6#M用量多,TMTD用量減少,5#焦燒時間較短,硫化時間長,硫化速度較慢,因為M為準速級促進劑,在提高硫化速度方面不如TMTD;但2種硫化膠力學性能相差不大。

表5為促進劑對EPDM硫化膠耐熱老化性能的影響。由表5可知,老化后,各硫化膠的硬度增大,拉伸強度、斷裂伸長率均下降。配方1#、2#和6#,TMTD用量增加,硫化膠的耐老化性能提高,TMTD用量為1.5份時,硫化膠耐熱性最好;5#相比于1#,各促進劑用量均增加一倍,老化后拉伸強度變化率、斷裂伸長率變化率和邵爾A硬度變化值均減小,可看出增加促進劑用量可明顯改善膠料耐熱性能;對比3#和2#,CZ較M能更好地改善硫化膠耐熱性能,配方4#、5#和6#,促進劑總用量相同,增大促進劑TMTD用量,硫化膠耐熱性能較好。綜合比較,促進劑總用量為2份,其中TMTD為1.5份時,膠料耐熱性最佳。

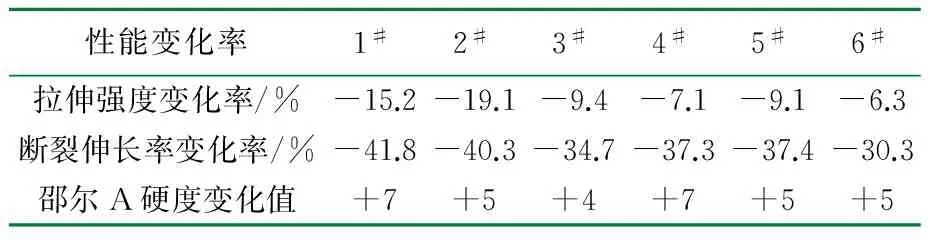

表5 促進劑對EPDM硫化膠耐熱老化性能的影響

2.2 過氧化物硫化體系對EPDM膠料性能的影響

2.2.1 交聯劑DCP用量的影響

基本配方(質量份):EPDM 100,氧化鋅 5,硬脂酸 1,炭黑 60,石蠟油 20,TAIC 4,DCP為變量(2、3、4、5)。

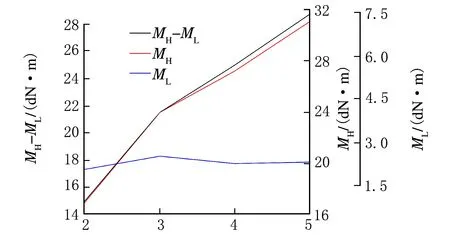

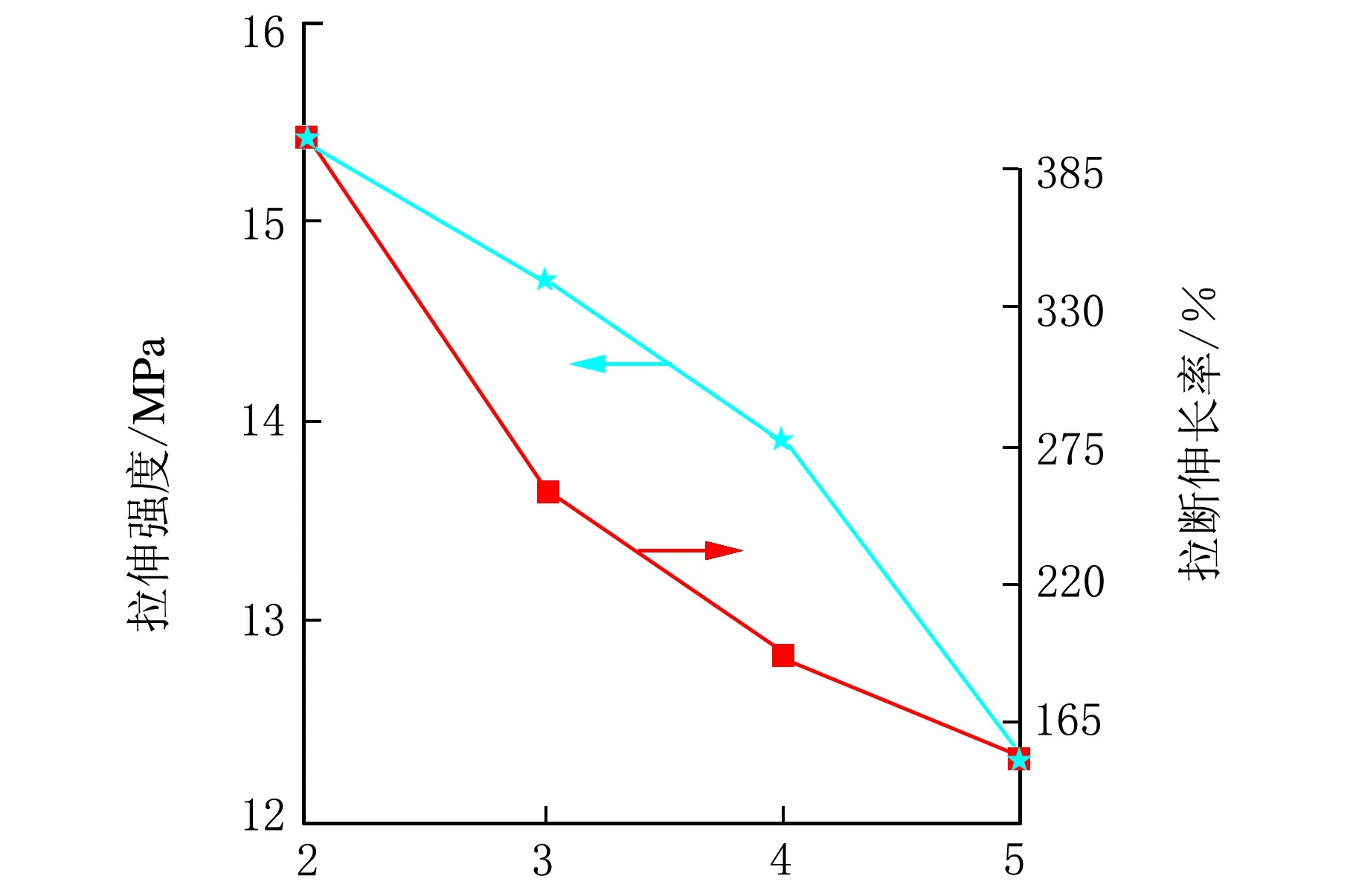

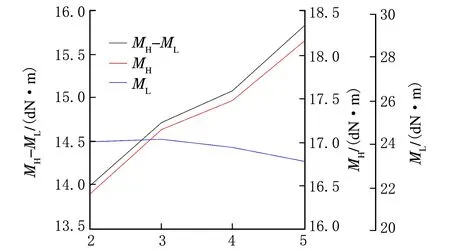

圖3為DCP用量對EPDM硫化膠硫化性能的影響。由圖3可以看出,隨DCP用量增加,最高轉矩MH逐漸增大;DCP用量超過3份對膠料的流動性影響不大;最高轉矩和最低轉矩的差值MH-ML隨DCP用量增加而增大,膠料的交聯程度增大。DCP用量增加,膠料焦燒時間tc10和工藝正硫化時間tc90減小、硫化速度提高。這是因為DCP用量越多,形成自由基越多,交聯速率越快[4],所以膠料的硫化速度越快,正硫化時間越短。

DCP用量/份(a)

DCP用量/份(b)圖3 DCP用量對EPDM硫化膠硫化特性的影響

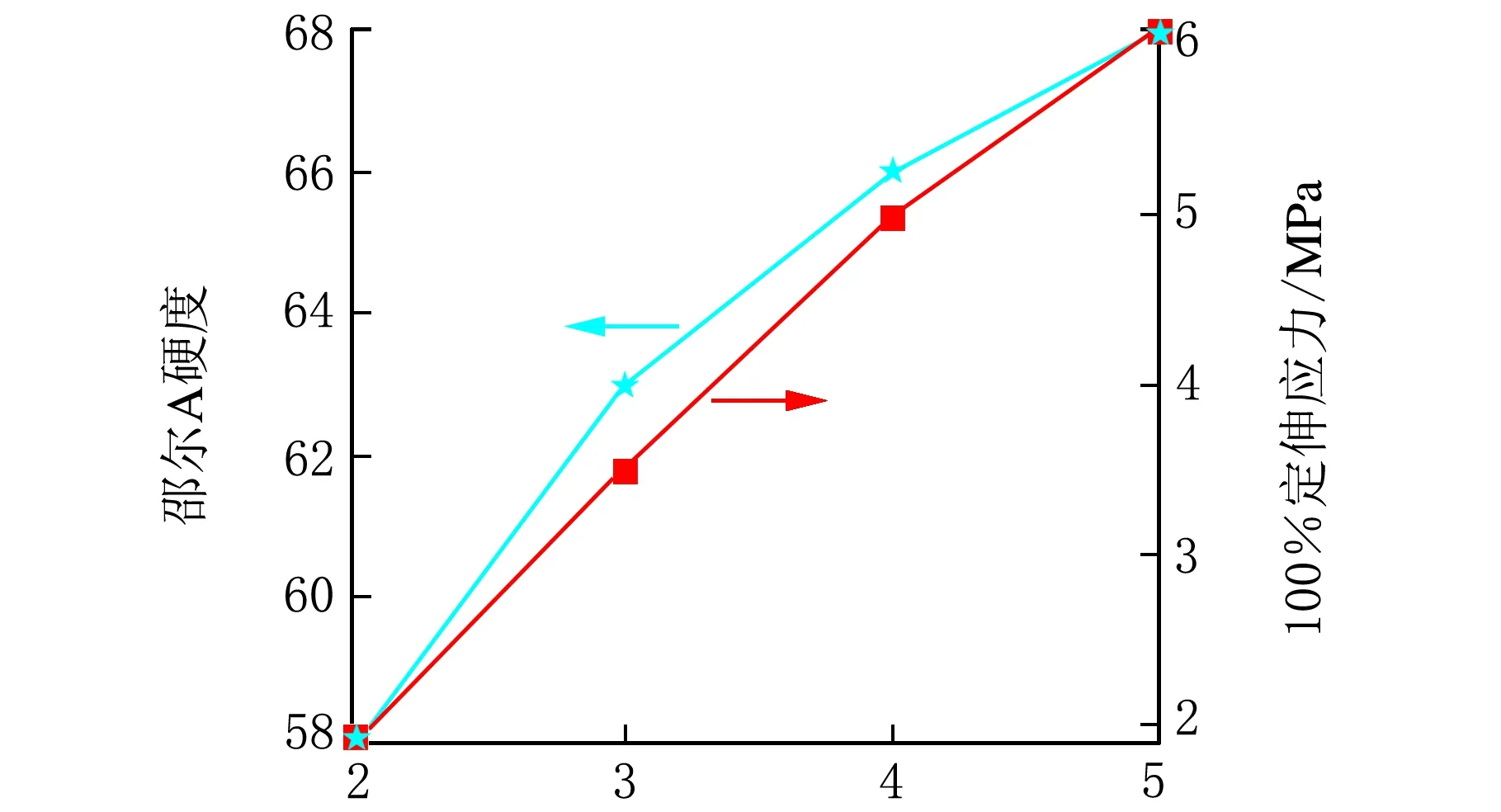

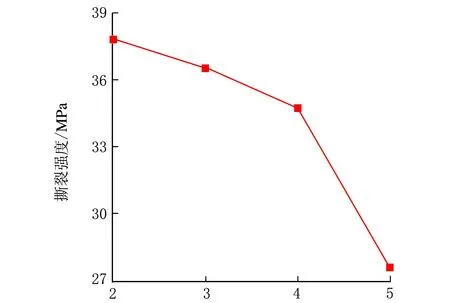

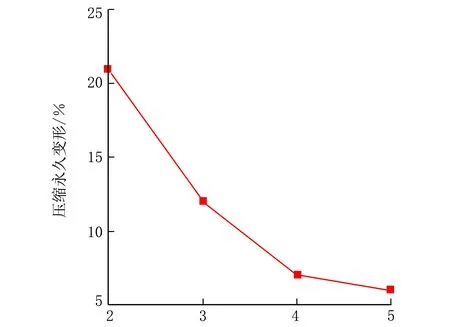

圖4為DCP用量對EPDM硫化膠力學性能的影響。由圖4可知,隨著DCP用量的增加,硬度、100%定伸應力增大,拉伸強度、斷裂伸長率、撕裂強度均降低。DCP由2份增至5份時,硫化膠的硬度增加了10;斷裂伸長率由398%下降至152%,下降了62%;拉伸強度由15.4 MPa下降至12.3 MPa;撕裂強度由37.8 kN/m下降至27.6 kN/m,下降了27%。壓縮永久變形隨DCP用量增大而減小,DCP用量由2份增加至5份,壓縮永久變形率降低了71%。這是因為DCP用量少的膠料交聯程度較低或不足,硫化膠在高溫條件下長時間受應力時其抵抗應力及自由恢復的能力較差,導致壓縮永久變形較大;增加DCP用量,硫化膠有較高的交聯程度而改善了交聯網絡,從而限制了橡膠分子間的位移和破壞,使得膠料強度、斷裂伸長率下降,壓縮永久變形減小。

DCP用量/份(a)

DCP用量/份(b)

DCP用量/份(c)

DCP用量/份(d)圖4 DCP用量對EPDM硫化膠力學性能的影響

2.2.2 助交聯劑TAIC用量的影響

基本配方(質量份):EPDM 100,氧化鋅 5,硬脂酸 1,炭黑 60,石蠟油 20,DCP 2,三烯丙基異氰脲酸酯(TAIC)為變量(2、3、4、5)。

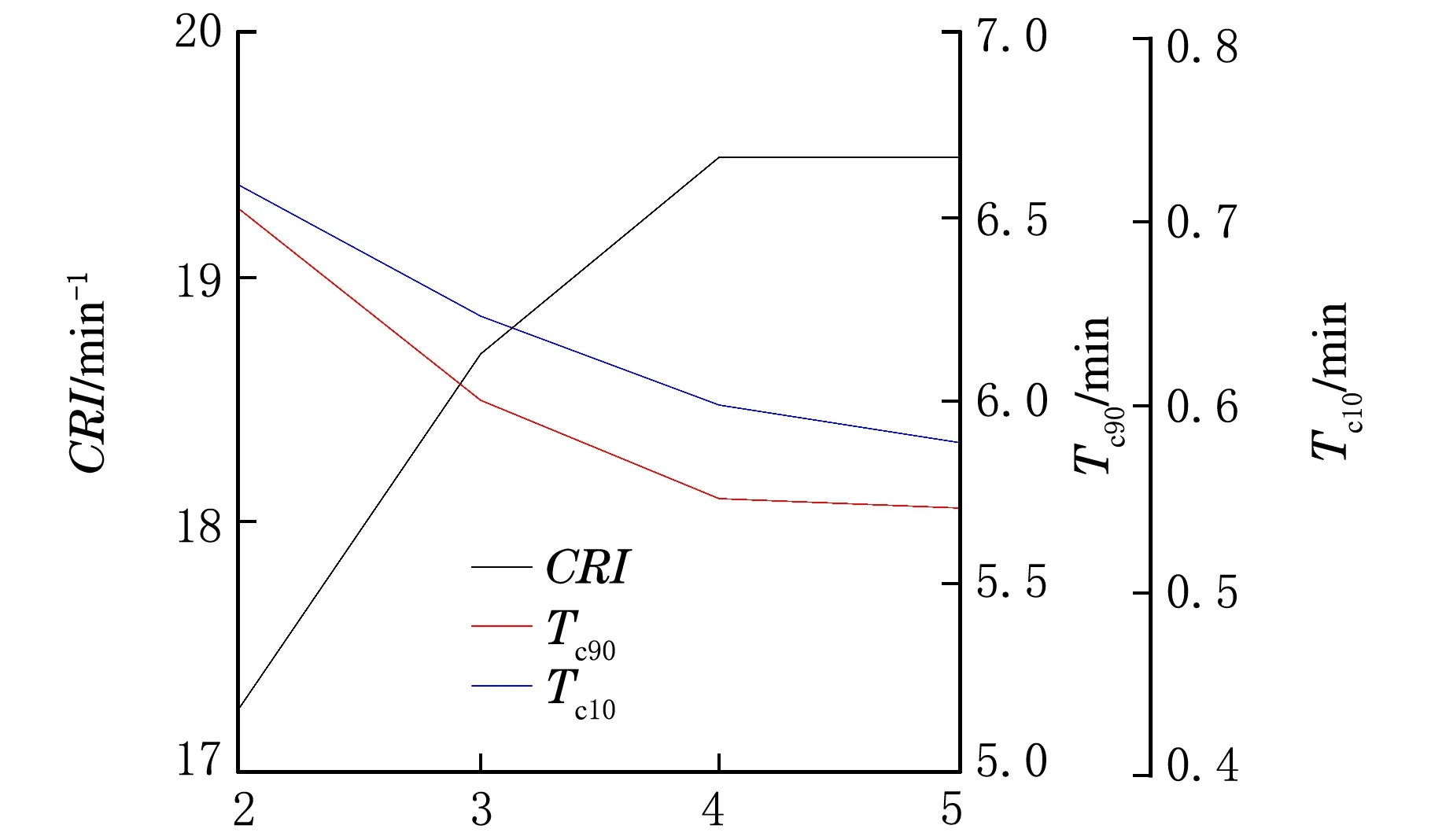

圖5為助交聯劑TAIC用量對EPDM硫化膠硫化性能的影響。

TAIC用量/份(a)

TAIC用量/份(b)圖5 TAIC用量對EPDM硫化膠硫化特性的影響

由圖5可知,當DCP為2份,助交聯劑TAIC用量超過2份時,隨TAIC用量增加,硫化膠的MH、MH-ML值逐漸增大,膠料模量和交聯程度增大;焦燒時間tc10略有延遲,正硫化時間tc90增加,硫化速度降低。這是由于本工作中助交聯劑TAIC用量超過2份,隨著TAIC用量增加,TAIC活性劑分子自身發生環化聚合占主導地位,TAIC活性劑分子自身發生環化聚合[5-6],并與橡膠分子發生接枝反應而消耗部分橡膠分子自由基,而這些橡膠分子自由基在無活性劑硫化時本應產生正常的化學交聯,所以隨著TAIC用量增加,產生正常的化學交聯的速率降低,硫化時間增加。

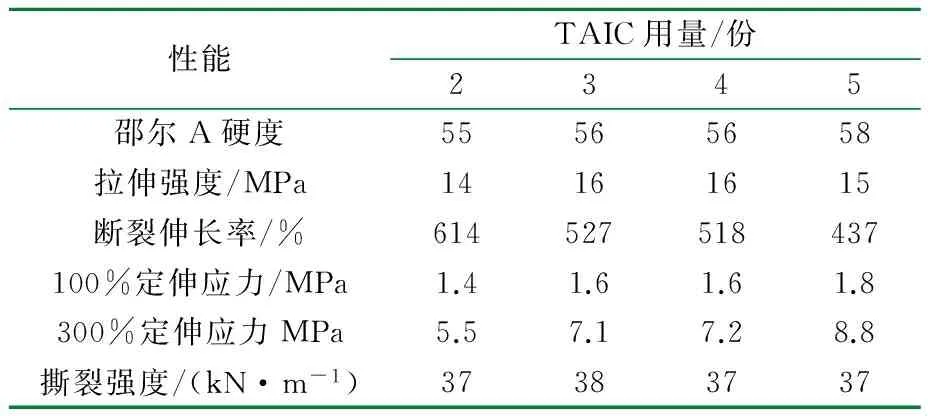

表6是助交聯劑TAIC用量對EPDM硫化膠力學性能的影響。

表6 TAIC用量對EPDM硫化膠力學性能的影響

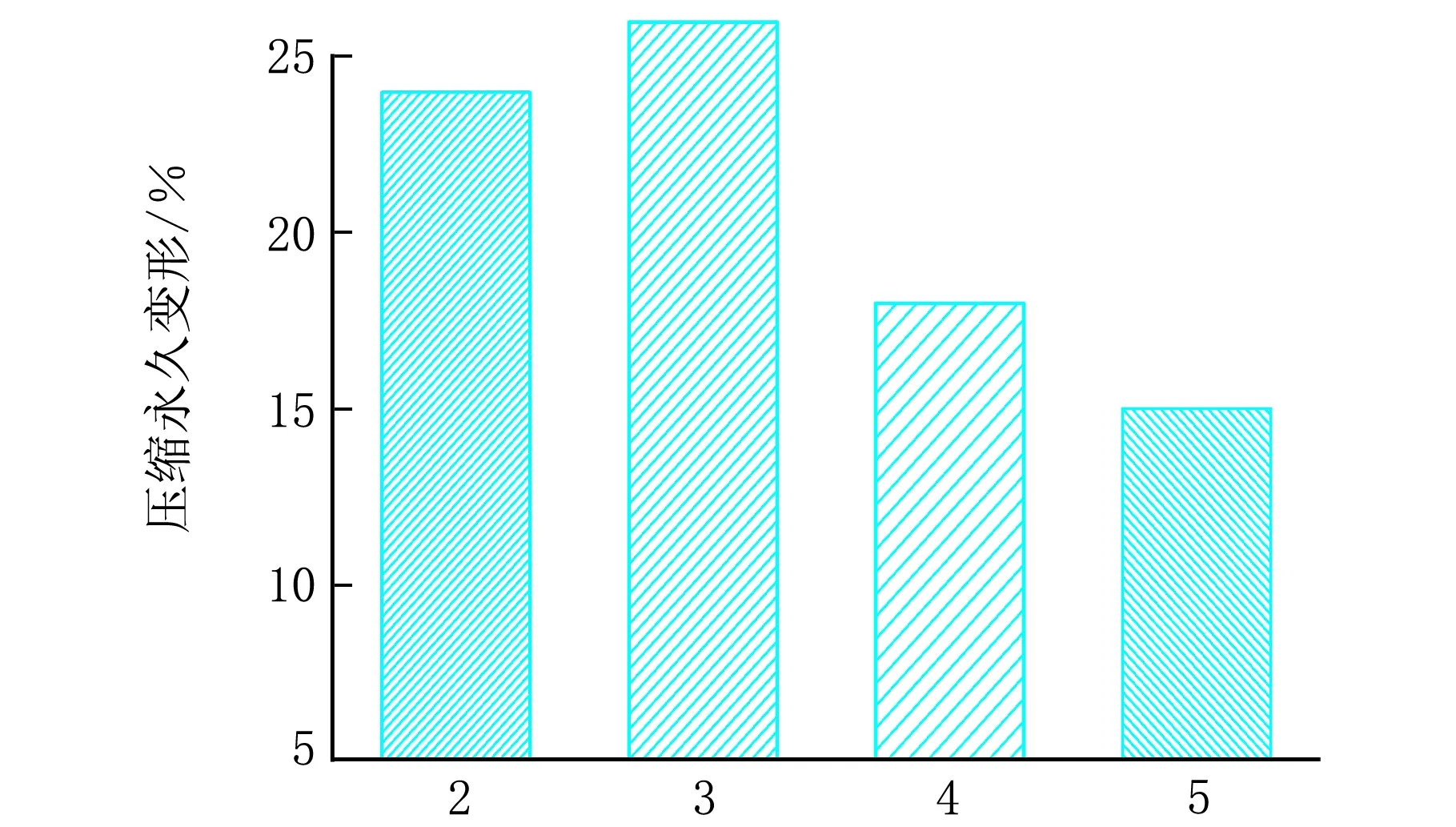

由表6可知,助交聯劑TAIC用量超過2份時,增加TAIC用量,對硫化膠的拉伸強度、撕裂強度影響不大;100%定伸、300%定伸應力有所提高,斷裂伸長率降低。圖6是TAIC用量對EPDM硫化膠壓縮永久變形的影響。

TAIC用量/份圖6 TAIC用量對EPDM硫化膠壓縮永久變形的影響

由圖6可知,隨著TAIC用量的增加,膠料壓縮永久變形先增加后減小。TAIC用量為3份時膠料壓縮永久變形最大,為26%;TAIC用量大于3份時,膠料壓縮永久變形率隨TAIC用量的增加而降低,TAIC用量為5份時膠料壓縮永久變形率最小,為15%。這是因為TAIC用量超過2份時,烯丙基發生環化均相聚合,但第三個烯丙基仍可與橡膠進行共交聯形成活性劑橋鍵,隨著硫化時間的延長,烯丙基與橡膠發生交聯反應占主導地位,從而提高了體系的交聯程度[7-8],膠料力學性能、壓縮永久變形性能提高。

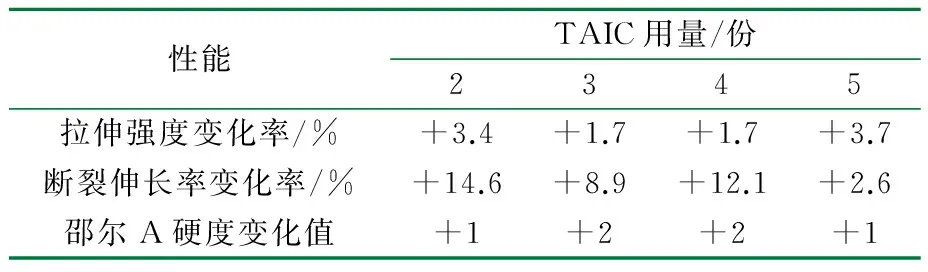

表7是TAIC用量對EPDM硫化膠耐老化性能的影響。由表7可知,老化后硫化膠的拉伸強度和斷裂伸長率均增大,膠料的硬度變化不大;TAIC用量對老化后硫化膠的拉伸強度變化率影響不大,TAIC用量5份時,老化后斷裂伸長率變化率最小,為2.6%。綜合比較,TAIC用量5份時,硫化膠耐老化性能最好。

表7 TAIC用量對EPDM硫化膠耐老化性能的影響

3 結 論

(1) 硫黃硫化體系中促進劑用量一定時,增加硫黃用量,力學性能下降,當硫黃用量為1.5份時,硫化膠物理機械性能最好;硫黃用量為2份時,耐熱老化性能最好。TMTD、M和CZ 3種促進劑并用時協同作用較好,有較好的加工性能,硫化速度最大,力學性能最好。促進劑TMTD用量為1.5份時,硫化膠壓縮永久變形最小,耐熱性最佳。

(2) 過氧化物硫化體系中硫化劑DCP用量由2份增至5份時,膠料的硫化速度提高,正硫化時間減少;拉伸強度、斷裂伸長率及撕裂強度均降低;壓縮永久變形率降低了71%,采用DCP硫化的硫化膠壓縮永久變形性能優異。

(3) 當硫化劑DCP用量為2份,助交聯劑TAIC用量為5份時硫化膠壓縮永久變形率最小,為15%;老化后硫化膠的拉伸強度和斷裂伸長率均增大;TAIC用量為5份時,硫化膠耐老化性能最佳。

參 考 文 獻:

[1] 付麗,鄧濤,辛振祥.不同硫化助劑對EPDM/MVQ共混物性能的影響[J].特種橡膠制品,2010(6):10-14.

[2] 張瑞仙,曲宏亮,靳保亮,等.三元乙丙橡膠微觀結構與性能的研究[J].機械傳動,2013,37(8):56-59.

[3] Ahne H,Wiedenmann R,Kleeberg W C.Crosslinking of poly-olefins in the presence of news-triazines [J].Rubber Chemistry and Technology,1975,48 (5):878-888.

[4] Oikland H G,Sheiko S S,Mòller M.A scanning force microscopy study on the morphology of elastomer-coagent blends[J].Polymer,1993,34(8):1773-1775.

[5] 楊坤民,陳福林,岑蘭,等.EPDM硫黃硫化體系優化[J].特種橡膠制品,2004(2):19-22.

[6] 卓靖,施利毅,趙國璋,等.過氧化物硫化體系中助交聯劑對EPDM性能的影響[J].彈性體,2012(3):77-82.

[7] 王顯妮,郭潛,高超鋒,等.EPDM復合硫化體系的研究[J].特種橡膠制品,2007(6):34-36.

[8] 楊清芝.現代橡膠工藝學[M].北京:中國石化出版社,1997:44.