等溫擠壓工藝剔除7N01合金粗晶的試驗研究

蔣俊如

(浙江省鯨魚機電有限公司,浙江 湖州 313000)

等溫擠壓工藝剔除7N01合金粗晶的試驗研究

蔣俊如

(浙江省鯨魚機電有限公司,浙江 湖州 313000)

通過對7N01合金在不同擠壓溫度下顯微結構的分析,揭示了7N01合金熱擠壓時粗晶的產生機制,從熱力學角度分析了用等溫擠壓工藝解決粗晶現象的可行性,并在不同錠坯溫度下的顯微圖片中得到了驗證。表明等溫擠壓工藝是解決7N01合金制品粗晶現象的一個可行的方法,具有很好的應用前景。

鋁合金;7N01;粗晶形成;等溫擠壓

7N01鋁合金屬Al-Zn-Mg系鋁合金,是一種高強度、高抗蝕性的鋁合金材料,具有良好的擠壓性和焊接性能[1],在軍用及民用領域均有著廣泛的應用。近幾年在民用領域得到了越來越多的應用,如在大型建筑物、地鐵及汽車零部件[2]等方面的應用。但由于7N01合金成分及組織結構方面的原因,在熱擠壓時,容易在制品周邊形成環狀粗大晶粒,即粗晶[3]。它不但降低了制品的力學性能,而且在氧化時表面色澤欠佳,影響制品的外觀性[4-5]。

相關研究表明,產生粗晶的根本原因是再結晶[6]。由于在7N01擠壓用的鑄錠中,Al-Mg3Zn3Al共晶相是以線狀組織分布于固溶體中的,因此,鑄錠在熱擠壓時,表面摩擦生熱,產生劇烈的塑性變形。劇烈的塑性變形使組織晶界撕裂,再結晶溫度降低;制品擠出時由于變形和摩擦產生大量的熱量,外表面的晶粒長大,越到后面,擠壓速度越快,升溫越高,晶粒越來越大,產生粗晶現象越嚴重。

剔除7N01鋁合金擠壓制品粗晶目前常用的方法有3種:控制合理的合金化學成分;選擇適當的鑄錠均勻化處理條件,如擠壓速度和擠壓溫度;控制制品的出口溫度。對于不同合金來說,Fe、Si含量越高,越容易產生粗晶,因此要嚴格控制;而添加少量Cr和Ti等元素,可有效減少粗晶的形成[7]。鑄錠均勻化處理主要是使組織晶粒細化,非平衡相溶解及晶內偏析消除[8-9],改善鑄錠的擠壓條件。合理選擇擠壓溫度和擠壓速度來控制制品出口溫度,是最直接的辦法,但在實際生產過程中要精確控制較難。

本研究通過對7N01合金在不同溫度下的熱擠壓進行試驗和分析,為剔除7N01合金熱擠壓的粗晶現象找到解決的途徑,為合理制訂熱加工工藝方案提供依據。

1 7N01合金的技術要求

1.1 化學成分

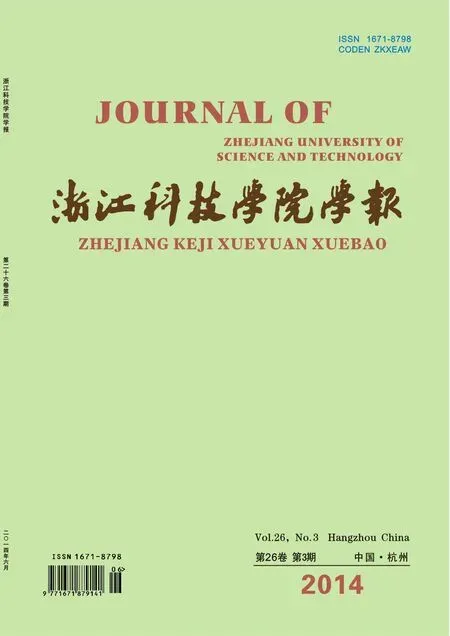

7N01合金的化學成分具體要求見表1。

表1 7N01合金的化學成分Table 1 Chemical composition of 7N01 alloy %

1.2 機械性能

1)抗拉強度:400 MPa;

2)屈服強度:大于260 MPa;

3)延伸率:自然時效48 h后大于等于12%。

1.3 技術要求

1)表面本色氧化處理;

2)表面無任何由肉眼觀察到的缺陷。

2 7N01合金的等溫擠壓工藝及試驗結果

2.1 工藝流程

配料→熔煉→連鑄→鑄錠均勻化處理→擠壓→自然時效→氧化→檢驗→包裝。

2.2 熔煉設備、配料

1)熔煉設備:5 t反射爐;

2)配料:配料比見表1。

2.3 熔煉工藝

鋁→熔化→加入打渣劑→扒動除渣→加入Cu,Zn,Cr,Ti,Si等合金元素→攪拌取樣→分析→精煉→除氣→加覆蓋劑→靜置→連鑄。

在合金成分中,要嚴格控制Fe和Si的質量分數,本次試驗中的Fe控制在0.03%以內,Si控制在0.018%以內,并且適當加入0.11%的Cr和0.15%的Ti,以防止粗晶的產生。同時,鑄錠進行均勻化處理,處理條件為:鑄錠升溫至540~560℃,然后保溫8 h,最后出爐水冷。

2.4 擠壓工藝

1)擠壓筒加熱溫度:485℃;

2)錠坯加熱溫度:分別取485~500℃,510~520℃,520~530℃;

3)擠壓速度:擠壓桿推進速度3~5 mm/s。

2.5 擠壓結果

如圖1所示,錠坯溫度在485~500℃時,在擠壓行程開始50 mm內擠壓制品,其表面光潔,無粗晶;而制品表面溫度高于518℃后就會出現粗晶,且隨著時間推移粗晶越來越明顯。如圖2所示,錠坯溫度在510~520℃時,擠壓制品一出來就出現粗晶,制品表面溫度達到535℃后,隨著時間的推移,粗晶越來越明顯。如圖3所示,錠坯溫度在520~530℃時,擠壓制品一出來就出現嚴重的粗晶,制品表面溫度為546℃。

圖1 7N01合金擠壓制品表面Fig.1 Extrusion product surface of 7N01 alloy

圖2 7N01合金的粗晶現象Fig.2 Coarse-grained of 7N01 alloy

圖3 7N01合金的嚴重粗晶現象Fig.3 Serious coarse-grain of 7N01 alloy

從上述試驗可分析得知,7N01合金制品錠坯溫度在518℃時就產生粗晶,溫度越高,存在的塑性變形及接觸面摩擦越強烈,變形體內的熱生成率遠大于熱損失率,導致模具出口處的溫度隨擠壓行程的增加而升高。為了控制擠壓件內的組織均勻性,防止出現粗晶現象,唯一的辦法是控制模具出口處制品的溫度在一個很小的范圍內變動。為此,試驗嘗試采用等溫擠壓工藝去實現上述目的。

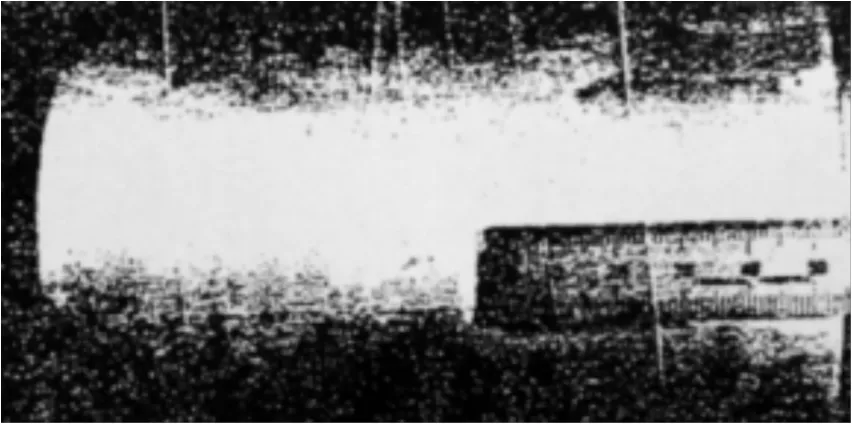

2.6 等溫擠壓工藝

等溫擠壓是根據所測的擠壓件表面溫度去控制推桿的速度[10],工藝流程如圖4所示。其中,T0為擠壓件表面目標溫度,T為擠壓行程中擠壓件表面的瞬間溫度,S為瞬時行程,S0為預定行程。

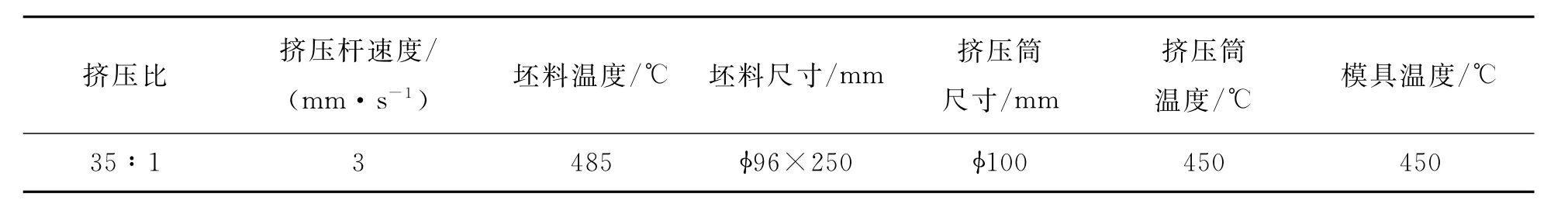

在本試驗中,T0=500℃,S0=250 mm,擠壓參數見表2。

圖4 7N01合金等溫擠壓工藝流程圖Fig.4 Flow chart of isothermal extrusion process for 7N01 alloy

表2 7N01合金擠壓參數Table 2 Extrusion parameters of 7N01 alloy

2.7 等溫擠壓結果

擠壓后制品經48 h自然時效后,按GB/T 16865―2013《變形鋁、鎂及其合金加工制品拉伸試驗用試樣及方法》選取試樣,在日本島津AG-50KNF材料試驗機上進行拉伸試驗,取3個拉伸數據的平均值作為有效值。

機械性能測試如下:抗拉強度為415 MPa,屈服強度為278 MPa,延伸率為14%。顯微組織無粗晶現象,本色氧化處理后表面光亮無肉眼缺陷,達到客戶要求。7N01合金等溫擠壓后制品的表面見圖5。

3 結 語

采用等溫擠壓工藝,合理選擇坯料的加熱溫度,能夠較好地解決7N01合金的擠壓粗晶現象,也能滿足合金的各項機械性能;同時,對其他需要氧化處理的高強度合金的熱擠壓也有一定的借鑒作用。

圖5 7N01合金等溫擠壓后制品Fig.5 Isothermal extrusion products of 7N01 alloy

[1] 王祝堂,田榮璋.鋁合金及其加工手冊[M].長沙:中南大學出版社,2000:448-451.

[2] 張建波,張永安,何振波,等.自然時效對7N01鋁合金組織和性能的影響[J].稀有金屬,2012,36(2):191-195.

[3] 李煒煒,張金虹.6系鋁合金的擠壓粗晶環[J].上海有色金屬,2012,33(1):16-19.

[4] 文方,李鐵.2A02鋁合金擠壓棒材粗晶環的消除方法[J].輕合金加工技術,2003,31(3):33-35,38.

[5] 王國軍,呂新宇,金龍兵,等.控制2D70鋁合金熱擠壓棒材截面粗晶和力學性能的研究[J].鋁加工,2008(3):26-29.

[6] 張勝華,覃業霞.鋁合金擠壓制品粗晶環形成機理研究[J].鋁加工,2001(2):16-20.

[7] 魏長傳.鋁合金反向擠壓中的粗晶組織[J].輕合金加工技術,2006,34(9):41-43.

[8] 林高用,張勝華,胡澤豪.2024鋁合金擠壓過程動態再結晶問題的研究[J].兵器材料科學與工程,2000,23(1):40-45.

[9] 王林山,陳康華,劉紅衛,等.強化處理和快速再結晶對2014鋁合金組織與性能的影響[J].有色金屬,2001,53(1):52-55.

[10] 段新峰,梁巖峰,汪指南.基于有限元分析的鋁合金等溫擠壓工藝設計[J].安徽工程科技學院學報,2003,18(3):57-60.

Experimental research on isothermal extrusion process to eliminate coarse-grained formation for 7N01 alloy

JIANG Junru

(Zhejiang Jingyu Electromechanical Co.,Ltd.,Huzhou 313000,China)

On the basis of microstructure analysis of 7N01 alloy under various extrusion temperatures,the coarse-grain formation mechanism in thermal extrusion process was uncovered.And then the feasibility of isothermal extrusion for eliminating coarse-grain formation was analyzed from the thermodynamic perspective.The validity of this process was verified in our experiments with various ingot temperatures.Experimental results showed that isothermal extrusion process is beneficial to eliminate coarse-grain formation,and has a good application prospect.

aluminum alloy;7N01;coarse-grain formation;isothermal extrusion

TG291;TG379

A

1671-8798(2014)03-0182-04

10.3969/j.issn.1671-8798.2014.03.005

2014-03-26

蔣俊如(1963― ),男,浙江省長興人,工程師,主要從事鋁合金生產與加工技術研究。