催化氧化技術在亞鹽氧化中的應用

羅祖國

(云南云天化國際化工有限公司三環分公司硫酸廠,云南 昆明650113)

催化氧化技術在亞鹽氧化中的應用

羅祖國

(云南云天化國際化工有限公司三環分公司硫酸廠,云南 昆明650113)

介紹了氨酸法脫硫工藝中傳統的酸法分解亞硫酸銨—亞硫酸氫銨技術和目前國內較前沿的催化氧化亞硫酸銨—亞硫酸氫銨技術。分析了催化氧化過程中影響氧化率的主要因素及該技術實際應用效果。兩種技術的比較顯示催化氧化技術具有工藝流程簡單,自動化程度高,氧化率高,處理成本低,氧化后硫銨液可直接回收利用等優點。

酸法分解工藝;催化氧化工藝;應用;效果;比較

硫酸工業尾氣脫硫工藝一般采用傳統的氨—酸法處理流程,吸收 SO2過程中產生的亞硫酸銨及亞硫酸氫銨在補充空氣的情況下采用硫酸分解后(酸法分解),得到酸性硫酸銨液體。酸性液體硫銨可直接回收利用,也可采用氨水中和后 (堿度控制在3~5tt),用于生產固體硫銨。由于酸法分解率較低 (平均98%左右),硫銨液中存有大量亞硫銨,在回收利用過程中會產生二次分解,釋放出的SO2影響環境,若用于生產固體硫銨,結晶效果差。而氨肥法脫硫工藝,是近年來氨法脫硫中較前沿的技術,其技術核心是將亞鹽直接氧化為硫銨液,可直接回收利用。縮短了脫硫工藝流程,最重要的工藝控制參數就是亞硫酸銨鹽的氧化率。采用催化氧化技術,氧化率可以達到99%以上。

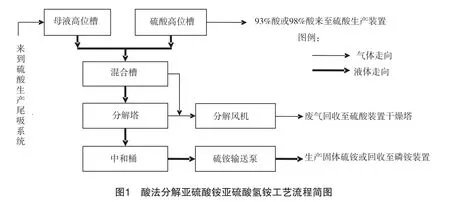

1 采用傳統酸法分解亞硫酸銨—亞硫酸氫銨工藝流程

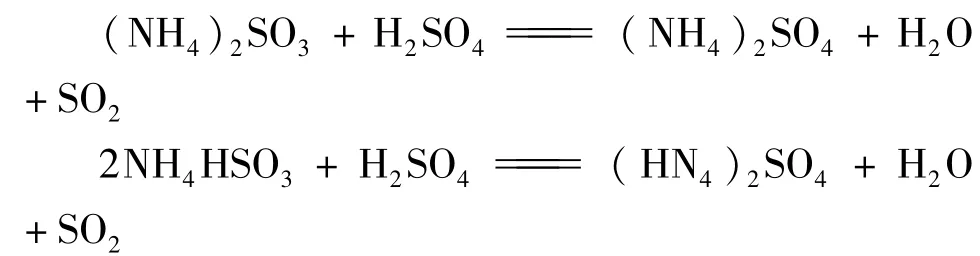

生產液體硫銨時,母液 (亞硫酸銨—亞硫酸氫銨)由泵引至母液高位槽與硫酸高位槽來的一定量濃度的硫酸 (93%酸或者98%酸)在混合槽內混合反應,反應后的液體進入分解塔與下部抽入的空氣逆流接觸脫吸。混合槽內分解出的高濃度 SO2與分解塔脫出的 SO2氣體通過分解風機一并 (負壓)進入硫酸生產裝置干燥塔,經93%或98%酸干燥后進入硫酸生產裝置回收利用。分解塔出來的酸性液體硫銨 (酸度30~40tt)進入中和桶內與氨水 (濃度 10% ~14%)進行中和,并經過硫銨輸送泵反復打回流,攪拌均勻待堿度控制在 3~5tt左右時,停止加氨,得到合格的成品液體硫銨,成品液體硫銨經硫銨輸送泵送至硫銨工序生產固體硫酸銨。若回收至磷銨裝置利用,不需中和可直接回收酸性液體硫酸銨。用濃硫酸分解亞硫酸銨—亞硫酸氫銨的分解反應為:

采用傳統的酸法分解亞硫酸銨—亞硫酸氫銨分解率較低 (平均98%),流程復雜,設備、管道腐蝕嚴重,泄漏突出,酸堿度難以控制,自動化程度較低,勞動強度較大,產量低 (約50m3/d左右),難以滿足硫酸生產的需要。

2 采用催化氧化技術氧化亞硫酸銨—亞硫酸氫銨

2.1 工藝流程

母液由母液泵送至氧化塔。在氧化塔內,通過加入微量催化劑,并從塔底通入壓縮空氣,壓縮空氣經塔底微孔曝氣裝置與吸收液充分接觸,在微量催化劑作用下使亞硫酸銨氧化成硫酸銨,亞銨鹽氧化率可達到 99%以上。該催化氧化技術是亞太環保的專利技術,在國內處于領先水平。影響吸收液亞銨鹽的氧化因素主要是溶液的密度、pH值和溫度。尾氣脫硫產出吸收液溫度一般低于30℃,在此溫度下,吸收液的氧化率較低,為提高氧化率,氧化濃縮塔內直接通入蒸汽,使塔內母液溫度提高到50~60℃,以利于亞鹽的氧化。在空氣和催化劑的作用下氧化塔內吸收液中的亞硫酸銨被氧化為硫酸銨,合格的硫酸銨溶液從氧化塔溢流進入硫銨液槽,氧化尾氣由管道送入尾吸塔,最后隨凈化尾氣排空。

在催化劑的作用下,吸收液的氧化過程化學反應為:

2.2 影響氧化率的主要因素

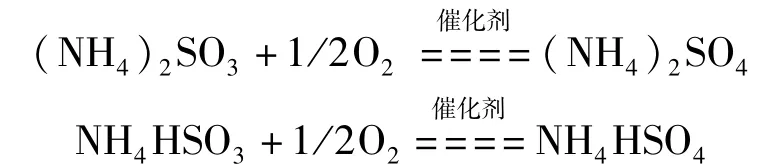

選取4因素3水平正交表進行試驗,其正交表L9(34)的實驗因素、水平設計見表 1,探索影響氧化率的因素主次及較優水平。

表1 正交實驗因素、水平表

從表2的正交試驗結果與極差分析可以看出,影響亞硫酸銨催化氧化制硫酸銨氧化率的因素,其中D為最主要因素,然后依次為 A、B、C,即因素主次D>A>B>C,也就是說反應時間 >溶液密度>溶液pH值>催化劑用量。其較優因素水平組合為 A1B3C3D3。

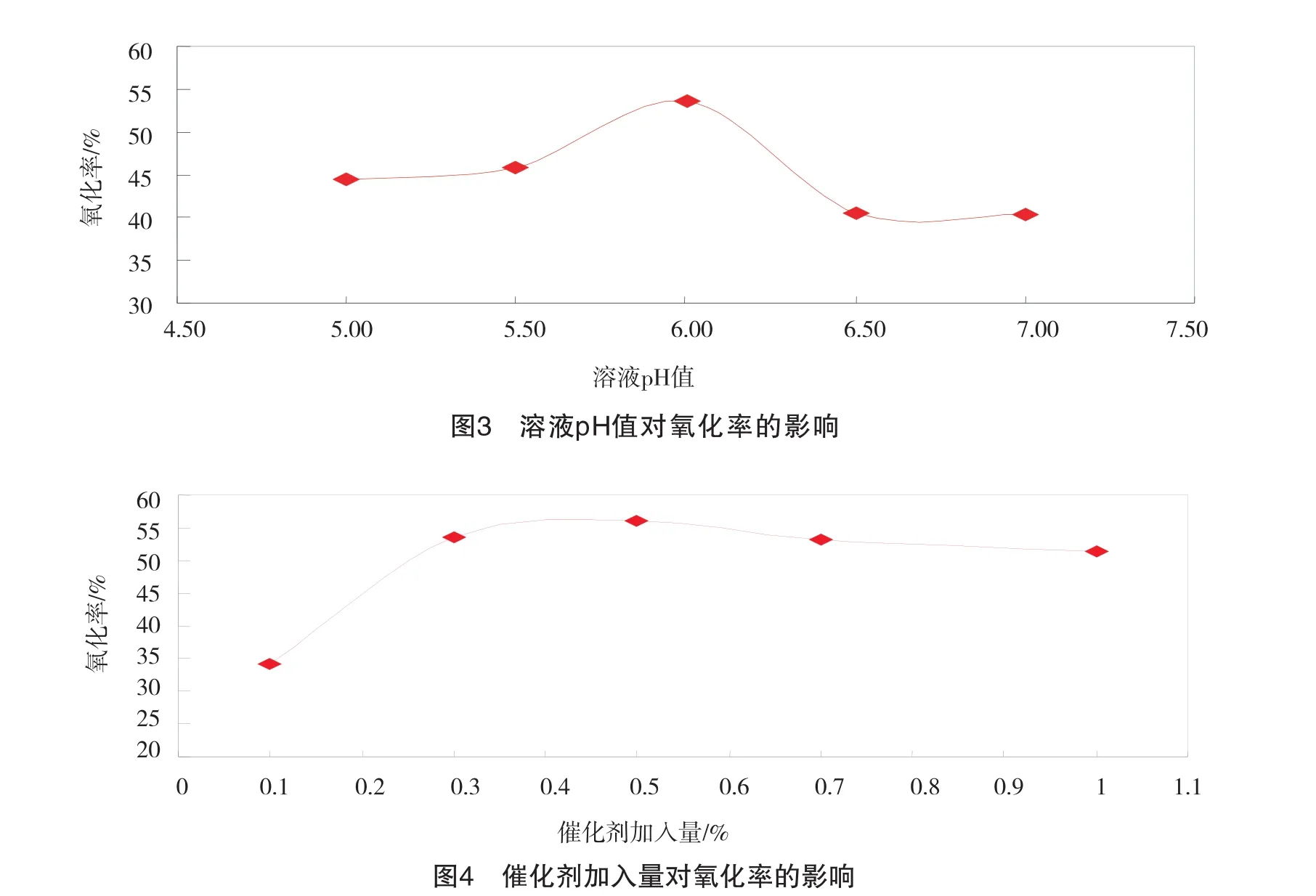

2.2.1 pH值對氧化率的影響

從圖3可以看出,當pH<6時,亞硫酸鹽的氧化率隨著溶液pH值的增大而增大。這主要是因為加入硫酸調節溶液pH,pH越低,加入的硫酸越多,溶液中硫酸銨越多,根據平衡移動原理,將越不利于氧化反應的進行,所以氧化率隨著pH的增大而增大。當 pH>6時,亞硫酸鹽的氧化率隨著pH的增大而減小。這主要是因為溶液 pH值越低,溶液中亞硫酸氫銨的含量越高,亞硫酸銨的含量越低,而亞硫酸氫銨的氧化要比亞硫酸銨快得多,所以氧化率隨著溶液pH值的降低而增高。也就是說,在催化氧化過程中,溶液應盡量保持較低的pH值。

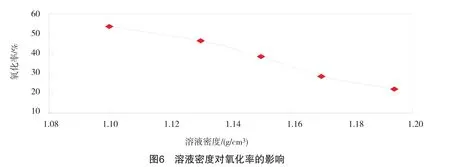

2.2.2 催化劑加入量對氧化率的影響

表2 正交實驗結果與極差分析表

從圖 4可以看出,當催化劑的加入量 <0.3%時,催化劑的加入量和氧化率成正關系。當催化劑的加入量 >0.3%時,亞硫酸鹽的氧化率增幅很小,甚至有下降的趨勢。從實驗結果和經濟性兩方面考慮,催化劑加入量取0.3%是適宜的。這一變化趨勢與一般情況下催化劑的加入量對反應效果的影響是一致的,即在開始階段,隨著催化劑加入量的增加,反應速率一般是顯著增加的,但當催化劑加入量達到一定數量后,對反應速率的影響趨勢就不明顯了。

2.2.3 反應時間對氧化率的影響

從圖5可以看出,在開始階段,亞硫酸鹽的氧化率隨著反應時間的延長快速提高,當反應時間 >4h之后,氧化率隨時間的上升趨勢趨于平坦,當反應時間為10h,亞硫酸鹽基本達到完全轉化。

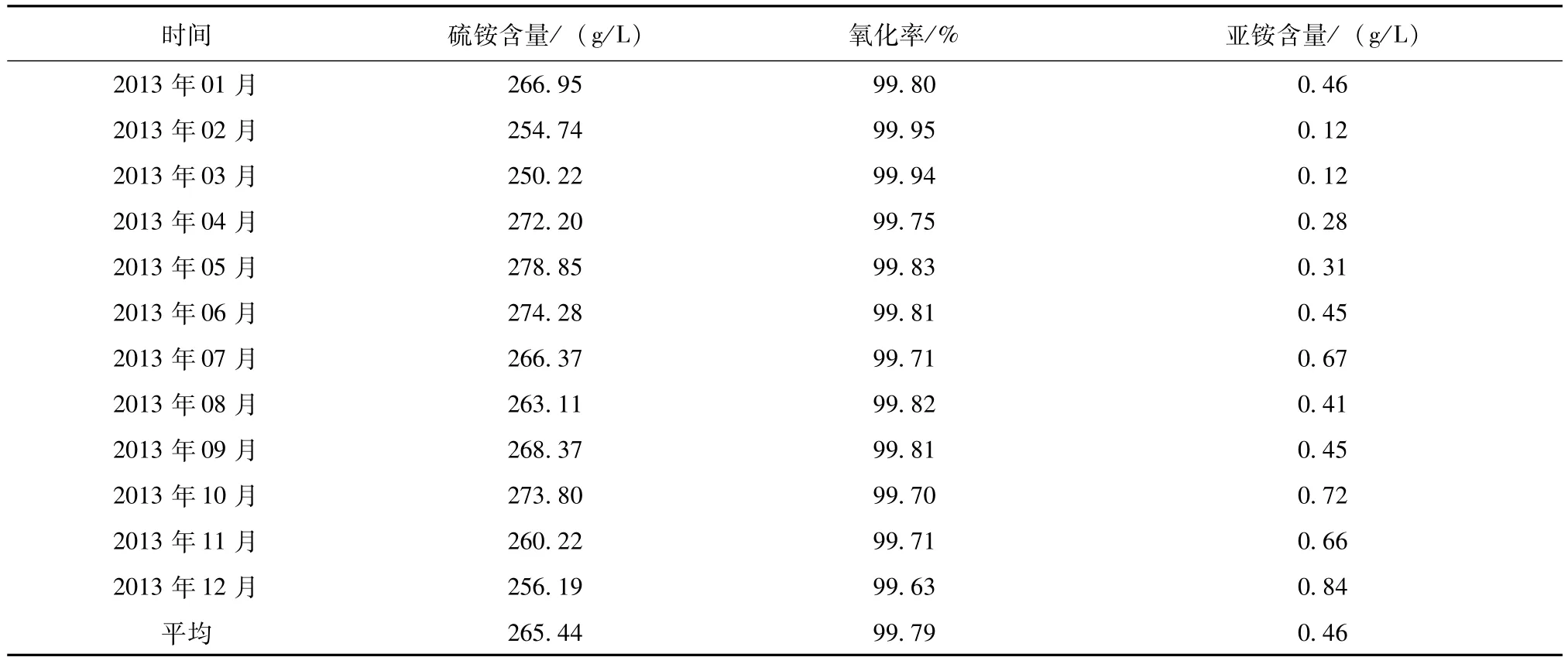

2.2.4 密度對氧化率的影響

從圖6可以看出,隨著溶液密度的增大氧化率下降很快。這主要是因為溶液密度較高時,亞硫酸鹽濃度大,要氧化所有亞硫酸鹽所需時間增加,另外,溶液密度越大,溶液中亞硫酸鹽濃度越大,溶液中溶解氧的含量也越小,所以氧化率也隨之下降。但由于較低的密度是不好控制的,所以溶液密度控制在1.10g/cm3左右較為適宜。

2.2.5 小結

⑴在催化氧化過程中,溶液pH值保持在6.0左右比較適宜。

⑵催化劑的加入量對氧化率有一定影響,通過加入催化劑,可降低達到相同氧化率的時間,從實驗結果來看,催化劑加入量取0.3%是適宜的。

⑶反應時間對氧化率影響很大,反應時間為10h,基本可以達到完全轉化。

⑷溶液密度對氧化率的影響較大,溶液密度控制在 1.10g/cm3左右較為適宜。

⑸催化氧化法處理硫酸尾吸母液的優化工藝條件為:溶液密度 1.10g/cm3,溶液 pH值 6.0,催化劑加入量0.3%,反應時間10h。

根據生產控制需要,從獲得高氧化率等方面來考慮,催化氧化法處理亞硫酸鹽的較優工藝條件控制在以下范圍:

溶液密度:1.09~1.12g/cm3;

溶液pH值:5.9~6.2;

催化劑加入量:0.3%~0.5%;

反應時間:>10h。

3 催化氧化技術氧化亞硫酸銨—亞硫酸氫銨實際應用效果

2013年初云天化國際三環分公司硫酸裝置新建成投產的處理能力分別為135000Nm3/h、220000Nm3/h兩套尾氣脫硫裝置,均采用了氨肥法脫硫工藝。亞鹽氧化采用的就是催化氧化技術,產品液體硫酸銨不經濃縮結晶,直接將氧化液—硫酸銨溶液,送至磷酸一銨、磷酸二銨裝置回收利用,縮短了脫硫工藝流程,此工藝是目前氨法脫硫中較前沿的技術,最重要的工藝控制參數就是亞硫酸銨鹽的氧化率。采用催化氧化技術,氧化率達到了99%以上。

3.1 催化氧化過程中工藝控制指標(表3)

3.2 亞硫銨-亞硫酸氫銨 (母液)處理量(表4)

3.3 液體硫酸銨指標(表5)

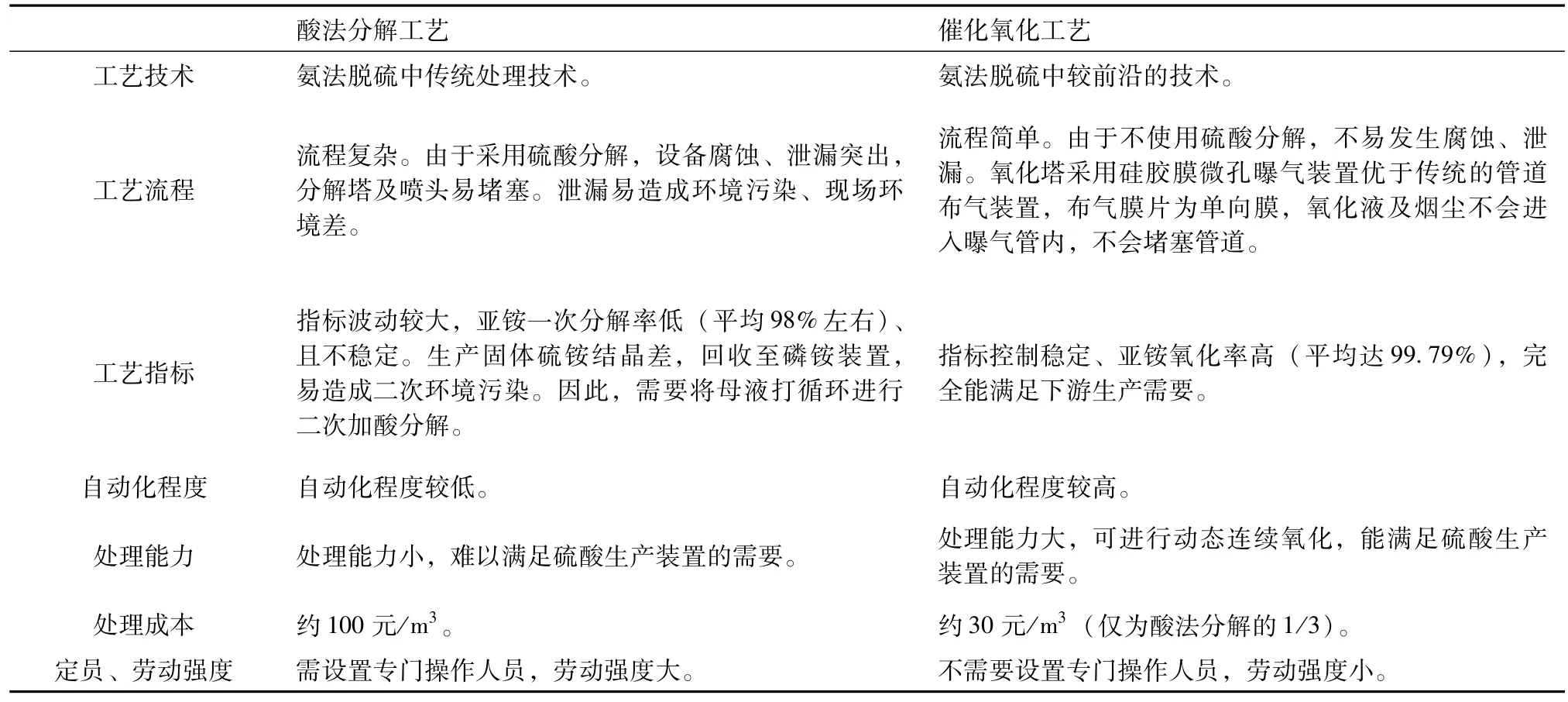

4 酸法分解工藝與催化氧化工藝比較 (表6)

5 結論

酸分解法工藝主要是利用濃硫酸 (93%酸或98%酸)將亞鹽直接酸解,產出酸性液體硫酸銨,分解釋放出 SO2。由于該方法采用的是傳統的硫酸分解工藝,設備腐蝕、泄漏嚴重,工藝復雜、處理量小 (日處理母液量50m3)、氧化率低(平均98%左右)、作業環境差,難以滿足硫酸生產的需要。催化氧化工藝是近年來氨法脫硫中較前沿的技術 (云南亞太環境工程設計研究有限公司開發的擁有自主知識產權的催化氧化技術,在國內處于領先水平),其技術核心是將亞鹽直接氧化為中性液體硫銨。一改傳統的硫酸分解,縮短了工藝流程,減少了泄漏,處理量大 (日處理母液 量 可 達 70~80m3),氧 化率高 (平 均99.79%),自動化程度高,作業環境較好,滿足了硫酸生產的需要。

表3 工藝控制指標

表4 母液處理量

表5 液體硫酸銨指標

表6 酸法分解工藝與催化氧化工藝比較

云天化國際三環分公司硫酸裝置新建的尾氣脫硫裝置,采用的就是氨肥法脫硫工藝,亞鹽氧化采用的就是催化氧化技術。針對催化氧化過程中影響氧化率的因素進行了試驗,摸索出了影響氧化率的主要因素及控制指標,進一步完善了操作過程工藝控制。經過一年多生產運行,裝置運行穩定,2013年處理母液量15609.5m3(硫銨含量 265.44g/L、亞銨含量 0.46g/L),硫銨液直接回收至磷酸一銨、磷酸二銨裝置使用。回收過程中由于亞銨含量低、氧化率高,未造成二次污染。隨著科學技術的進步,亞鹽催化氧化技術由于技術上可行、處理成本低,可廣泛應用于石油、化工、冶金、火電等行業脫硫過程中產生的亞硫酸銨—亞硫酸氫銨的氧化處理,替代傳統的酸法分解。該技術在尾吸脫硫、節能減排、降低二氧化硫排放等方面有著十分廣闊的應用前景。

[1]宋文彪.空氣污染控制工程 [M].北京:冶金工業出版社,1985.

[2]劉少武,齊焉,趙樹起,等.硫酸生產技術 [M].南京:東南大學出版社,1993.

[3]云南亞太環境工程設計研究有限公司.云天化國際三環分公司硫酸裝 置 SO2減排 技 術改造 項 目可行 性 研 究報 告[R].2011.

[4]云天化國際三環分公司.2013年全年質量檢驗統計報表[Z].

Application of Catalytic Oxidation Method on Oxidizing Ammonium Sulfite and Ammonium Bisulfite

LUO Zu-guo

(Sulphuric Acid Factory of Sanhuan Branch Company,Yunnan Yuntianhua Co.,Ltd,Kunming Yunnan 650113 China)

The traditional acid method to oxidize ammonium sulfite and ammonium bisulfite was compared with the new catalytic oxidation method.The major factors that may influence the oxidization process were identified as well as the practices of these two methods.Catalytic oxidation method indicated more advantages of simplified process with high automation,high oxidation rate with low cost,and the direct recycle of the oxidized wastes.

acid process;catalytic oxidation process;application;effect;compare

X701

A

1673-9655(2014)05-0059-06

2014-04-23

羅祖國,男,云南云天化國際化工有限公司三環分公司硫酸廠工程師,從事環境保護管理工作。