數控機床伺服進給系統(tǒng)無傳感器性能評估技術的研究

韓軍,周慧君,常瑞麗

(1.內蒙古科技大學機械工程學院,內蒙古包頭 014010;2.內蒙古科技大學信息工程學院,內蒙古包頭 014010)

在數控機床狀態(tài)信息獲取方面,目前大多仍采用外置傳感器,由于安裝傳感器空間的限制及昂貴的成本,極大束縛了數控機床伺服進給系統(tǒng)在線評估技術的發(fā)展。而無傳感器測試即通過設備內置的傳感器信息,獲得設備狀態(tài)信息的方法,不需要額外安裝傳感器,價格便宜,易于在線獲取信息,并且由于其數據直接參與系統(tǒng)控制,對系統(tǒng)部件的故障很敏感,因此采用無傳感器信息進行數控機床伺服進給系統(tǒng)性能評估具有先天優(yōu)勢。以下通過數控機床伺服進給系統(tǒng)內置的編碼器、光柵尺和伺服放大器中霍爾電流傳感器等測試元件所提供的信息,對數控機床伺服進給系統(tǒng)無傳感器性能評估技術進行研究。

1 研究試驗平臺

試驗對象為圖1所示的高精密X-Y工作臺。它是一個全數字交流伺服系統(tǒng),帶有平臺的X軸安裝在Y軸上,構成兩軸兩聯(lián)動數控工作臺,是典型的高精度運動控制對象。各坐標軸由與滾珠絲杠連接的三相交流伺服電動機和放大器驅動。滾珠絲杠的導程是10 mm,工作臺由滾動導軌支撐。為了保持高剛度和無間隙連接,對滾珠絲杠和滾珠導軌施加一定的預載荷。與電動機連接的增量式編碼器用于速度反饋。位置反饋信號來自于安裝在工作臺上的ReniShaw直線光柵尺,其數值同時由PC機上的數據采集模塊采集,用于分析工作臺的運動精度。位置控制由PC機內插的運動控制器實現(xiàn)。

圖1 高精密X-Y工作臺

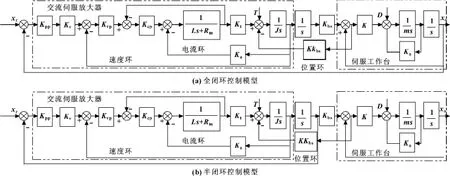

2 伺服進給系統(tǒng)典型的控制模型

數控機床伺服進給系統(tǒng)典型控制模型如圖2所示。通常由電流環(huán)、速度環(huán)和位置環(huán)三部分組成。圖2(a)為位置全閉環(huán)控制系統(tǒng),位置信息由安裝在工作臺處的光柵尺檢測得到,包含整個進給傳動系統(tǒng);圖2(b)為位置半閉環(huán)控制系統(tǒng),由于未包括工作臺傳動機構,位置信息由旋轉編碼器間接得到,旋轉編碼器僅提高定位分辨率,不能對全部機械傳動部件的誤差進行補償。

圖2 數控機床伺服進給系統(tǒng)典型控制模型

3 無傳感器信息與故障關聯(lián)模型

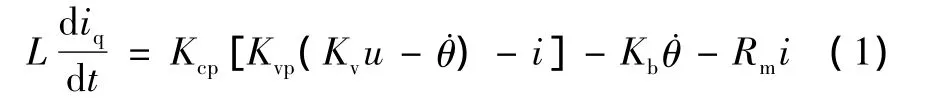

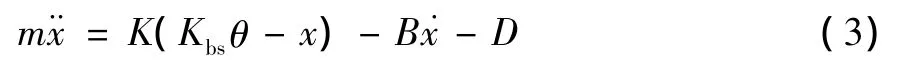

對圖2(a)的位置全閉環(huán)控制系統(tǒng)進行簡化,可得如下3個方程

(1)AC伺服驅動電流方程

(2)伺服電動機動力學平衡方程

(3)工作臺動力學平衡方程

其中誤差u=Kpp(xr-xo),xr是指令位置,xo是光柵尺反饋位置。當伺服進給系統(tǒng)位置環(huán)是半閉環(huán)控制時,誤差u=Kpp(θr-θo)。

式 (1)、(2)、(3)表明無傳感器信息與伺服進給系統(tǒng)故障內在關聯(lián)。

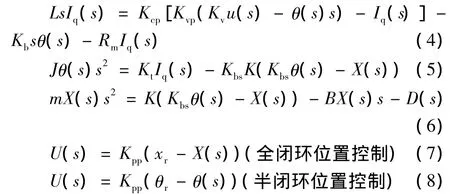

對式 (1)、(2)、(3)進行拉普拉斯變換

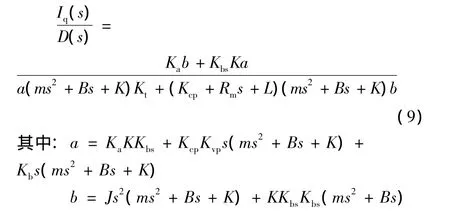

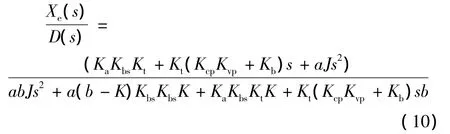

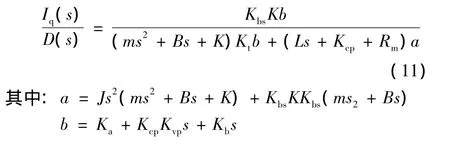

聯(lián)立式 (4)、(5)、(6)、(7)、(8)可得

(1)全閉環(huán)控制下的干擾轉矩D與交流伺服電動機電流iq傳遞函數

(2)全閉環(huán)控制下的干擾轉矩D與位置誤差xe傳遞函數

其中:a=Ls+Kcp+Rm

b=ms2+Bs+K

(3)半閉環(huán)控制下的干擾轉矩D與交流伺服電動機電流iq傳遞函數

(4)半閉環(huán)控制下的干擾轉矩D與位置誤差xe傳遞函數因此,無論位置全閉環(huán)控制還是半閉環(huán)控制,交流伺服電動機電流與位置信息對故障都很敏感,這證明了無傳感器信息用于伺服進給系統(tǒng)性能評估是可行性的。

4 無傳感器測試原理

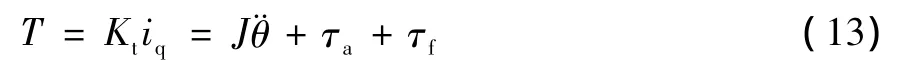

(1)交流伺服電動機電流/輸出轉矩測試原理

當進給軸工作時,交流伺服電動機輸出轉矩T滿足在恒速空載條件下,J¨θ=0,因此式(13)可寫成

其中D是故障導致的干擾轉矩。在恒速空載測試時,摩擦轉矩τf基本保持不變,因此機械傳動部件無論產生周期性故障還是突發(fā)性故障,τa都可在電動機輸出轉矩中得到體現(xiàn)。

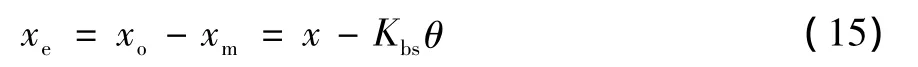

(2)位置測試原理

對于全閉環(huán)控制的數控機床,由于光柵尺和編碼器與機床為同一坐標系,因此對機床靜態(tài)幾何誤差不敏感,但其包含著進給軸的大量動態(tài)誤差和機械傳動部件故障信息,可用于對機械傳動部件的狀態(tài)進行監(jiān)測。

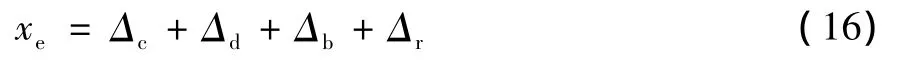

如光柵尺反饋位置為xo,編碼器反饋位置為xm,則

xe是傳動誤差和控制誤差的綜合反映,包括系統(tǒng)補償間隙Δc、摩擦力引起的機械傳動部件變形Δd、間隙Δb、機械部件的扭振誤差Δr等四部分,因此

xe含有大量機械傳動部件的故障信息,可以進行故障溯源;另外,采用半閉環(huán)恒速空載測試時,xe越大,間隙就越大。由于進給軸存在彈性環(huán)節(jié),導致伺服系統(tǒng)整體剛度K值降低,使實際速度滯后于伺服電機反饋速度,位置環(huán)響應滯后于速度環(huán)響應,易產生振蕩,系統(tǒng)穩(wěn)定性能下降。因此xe可表征伺服控制系統(tǒng)的當前狀態(tài)。

5 無傳感器信息獲取方法

數控系統(tǒng)可分為開放式數控系統(tǒng)和商用數控系統(tǒng)。對開放式數控系統(tǒng),用戶可深入系統(tǒng)軟硬件核心,根據所需,通過二次開發(fā)實現(xiàn)無傳感器信息的獲取;但對于商用數控系統(tǒng),由于大多采用總線技術進行信號傳輸,如 Siemens采用 ProfieldBus總線,F(xiàn)ANUC采用FSSB總線等,系統(tǒng)詳細信息不對用戶公開,為無傳感器信息的獲取帶來了困難,為此作者提出不同的應對措施。

(1)霍爾電流傳感器采集

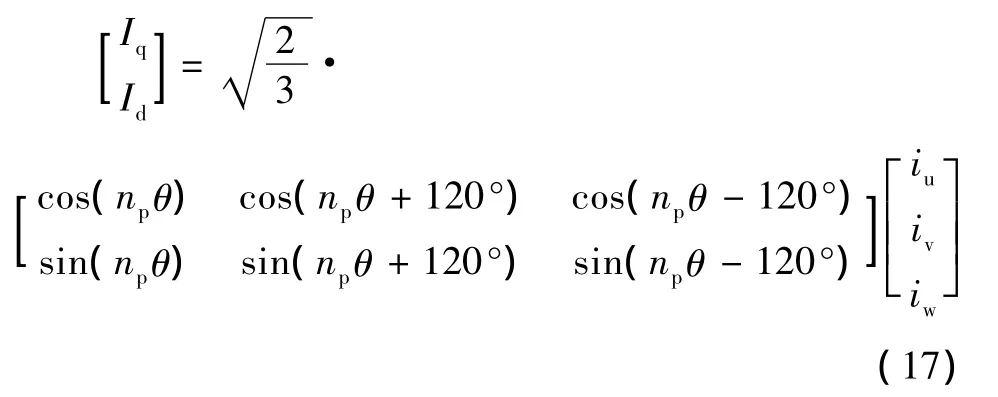

通過D-Q轉換法將交流電流轉換成等效的直流電流,如

式中:np是電動機磁極對數,θ是編碼器得到的轉子旋轉角度,ω=npθ,iu、iv、iw為霍爾電流傳感器獲取的三相電流,且滿足

當進給軸恒速進給時,則電流有效值為

此時,Iq與Irms的關系滿足

通過式 (17)、(18)、(19)可以對交流伺服電機的電流或輸出轉矩進行評估。

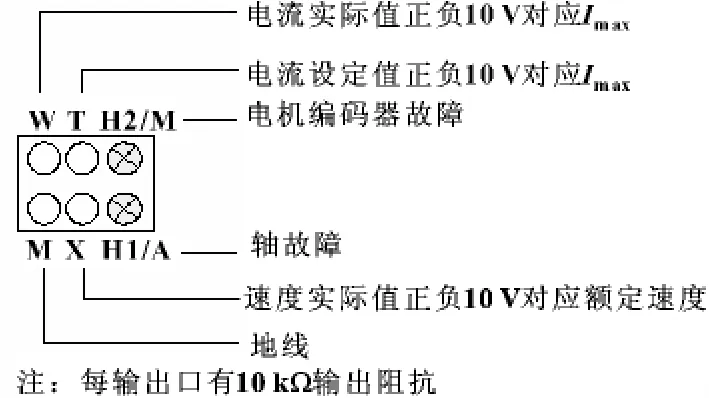

(2)交流伺服電動機電流/速度監(jiān)測接口

為方便用戶進行狀態(tài)監(jiān)測,一些交流電動機伺服放大器提供實時電流/速度監(jiān)測接口,例如安川、三菱等電動機。圖3所示的是Siemens SIMODRIVE 611 analog中的交流伺服電動機電流/速度監(jiān)測接口。通過這個接口,用戶可以快速獲取電動機電流/轉矩信息。

式中:imax是電動機最大輸入電流,Va為通過監(jiān)測接口獲取的電壓。

圖3 交流電動機電流/速度監(jiān)測接口

如式 (20)所示,由于測試電流I與測量電壓Va存在線性關系,因此在實際應用中,Va可看作等效電動機電流,對機床進給系統(tǒng)的進行狀態(tài)監(jiān)測與故障診斷。

6 無傳感器測試方式選擇

目前,大多數數控機床都采用位置全閉環(huán)控制,無傳感器數據包含了許多重要的故障信息,這些故障可以是機械故障或電氣故障,也可以是電氣耦合故障。若故障源是單一的,可借助于先進的信號處理和特征提取方法來對故障進行溯源;電氣耦合故障是多種因素共同作用的結果,因此很難實現(xiàn)故障分離與溯源。對于位置全閉環(huán)控制的電氣耦合故障,可通過設置相關參數,使系統(tǒng)處于半閉環(huán)工作狀態(tài),此時光柵尺作為獨立的傳感器,測試結果降低了電氣耦合的影響。

位置全閉環(huán)控制下的測試能實現(xiàn)對數控機床伺服進給系統(tǒng)性能評估,而半閉環(huán)測試能解決伺服控制系統(tǒng)和機械傳動部件間的相互耦合問題,兩者靈活結合,有利于實現(xiàn)對數控機床伺服進給系統(tǒng)性能全面評估。

7 結論

在研究數控機床伺服進給系統(tǒng)的基礎上,建立了無傳感器信息與故障的關聯(lián)模型,分析了無傳感器測試原理,提出了位置全半閉環(huán)測試與位置半閉環(huán)測試方法,證明了無傳感器信息用于伺服進給系統(tǒng)性能評估的可行性,并針對開放式數控機床和商業(yè)數控機床提出了不同的無傳感器數據采集策略,為數控機床伺服進給系統(tǒng)在線性能評估奠定了基礎。

[1]周漢輝.數控機床精度檢測項目及常用工具[J].制造技術與機床,1999(8):69-70.

[2]李佳特.數控機床進給伺服系統(tǒng)的性能評估與改進[J].制造技術與機床,2004(10):112 -115.

[3]WU FJ,QU L S.Diagnosis of Subharmonic Faults of Large Rotating Machinery Based on EMD [J].Mechanical Systems and Signal Processing,2009,23(2):467 -475.

[4]洪邁生,蘇恒,熊詩波,等.數控機床運動誤差檢測技術[J].組合機床與自動化加工技術,2002(1):18-23.

[5]MENG Q,QU L.Rotating Machinery Fault Diagnosis Using Wigner Distribution [J].Mechanical Systems and Signal Processing,1991,5(3):155 -166.