往復式壓縮機健康能效監測評估與節能研究

,,

(1.山東華魯恒升化工股份有限公司,山東 德州 253024;2.北京化工大學故障診斷與自愈工程研究中心,北京 100029)

往復式壓縮機是中、小型氮肥企業應用比較廣泛的關鍵動力機械,其運行效率的高低對生產成本影響較大。長期以來,企業“消防式”、“小車不倒盡管推”的設備管理模式,造成往復式壓縮機耗電量大、低效運行,超溫、超壓、打氣量低等現象普遍存在。壓縮機是氮肥企業的耗電“大戶”,約占裝置總能耗的15%~25%。針對往復式壓縮機開展能效可監測性研究和評估,對于企業的節能減排、貫徹科學發展觀、提高經濟效益具有重要的作用。

1 往復式壓縮機效率評估理論依據

要確定往復式壓縮機壓縮過程的等熵效率,需測量壓縮機吸入和排出介質的總焓(h)、總壓力(p)、溫度 (T)和熵(s),然后得到等熵效率ηs:

(1)

若測得壓縮機進口的穩態質量流m(或者體積流量),考慮到機械效率ηm,則軸功率N的計算為:

(2)

壓縮機的理論功率消耗Ptheor則按照下式計算:

Ptheor=m[h(p排,s吸)-h(p吸,T吸)]

(3)

其中,壓縮介質的h(p排,s吸),h(p排,T排),h(p吸,T吸)可以通過查壓縮介質的焓、熵特性參數表格獲取。根據壓縮介質的氣體成分數據并建立對應的溫(T)-熵(s)和壓(p)-焓(h)特征參數數據庫,可以實現往復式壓縮機效率的實時監測。一般情況下,往復式壓縮機自動化、信息化程度不高,在線監測評估設施投資較大,而采用離線檢測和評估則比較可行。

2 往復式壓縮機健康能效監測數據來源

往復式壓縮機健康監測就是以狀態監測系統為手段,預測、診斷故障或故障發生趨勢,定期或實時給出健康診斷報告。能效監測就是通過工藝過程數據和壓縮機輸送介質的物性參數等數據計算分析壓縮機的等熵效率,并診斷分析壓縮機效率低的原因。如圖1所示,往復式壓縮機健康能效管理系統數據來源于效率監測模塊和健康監測模塊。電力監測系統獲取電壓、電流、功率因數或有功功率數據;生產執行管理系統(MES)獲取溫度、壓力、流量數據;實驗室信息管理系統(LIMS)獲取密度、介質組分或化學成分;狀態監測系統獲取位移、速度、加速度和聲發射動態數據,等等。通過對多來源數據特征信息進行分析和提取、計算裝備系統狀態和工況參數之間的非線性關系,可以探測、分析產生設備故障的原因以及故障發展的趨勢。

圖1 往復式壓縮機健康能效管理數據來源

3 案例分析

某公司4M32-180/155型CO2壓縮機正常工況下存在“一回一”和“三回一”閥打回流的現象,受其委托,我們對該壓縮機開展了健康能效評估。

3.1 壓縮機基本參數

轉速 333 r/min

活塞行程 380 mm

打氣量 180 m3/min

活塞桿直徑 100 mm

抽氣系數μ(Ⅰ~Ⅴ段) 1

氣缸直徑 Ⅰ段1 100 mm,Ⅱ段680 mm,Ⅲ段400 mm,Ⅳ段310 mm,Ⅴ段170 mm

各段氣缸氣閥數量(進/排氣閥) Ⅰ段4/4(雙),Ⅱ段2/2(雙),Ⅲ段2/2(雙),Ⅳ段2/2(單),Ⅴ段1/1(單)

進氣組成 CO2約100%(H2、N2、CO、CH4、O2、Ar、H2S均為微量)

3.2 壓縮機能效評估

3.2.1排氣壓力校核(表1、表2)

表1 現場進排氣壓力采集數據 kgf/cm2

表2 設計條件下進排氣壓力理論計算值 kgf/cm2

對比表1、表2可看出,壓縮機的Ⅳ段、Ⅱ段壓力偏高。實踐表明,該型號壓縮機經常發生Ⅳ段、Ⅱ段超壓現象,有時不得不減量運行。

3.2.2排氣溫度校核(表3、表4)

表3 現場進排氣溫度采集數據 ℃

表4 設計條件下進排氣溫度理論計算值 ℃

對比表3、表4可看出,壓縮機的Ⅲ段、Ⅱ段溫度偏高。實踐表明,該型號壓縮機經常發生Ⅲ段、Ⅱ段超溫現象。

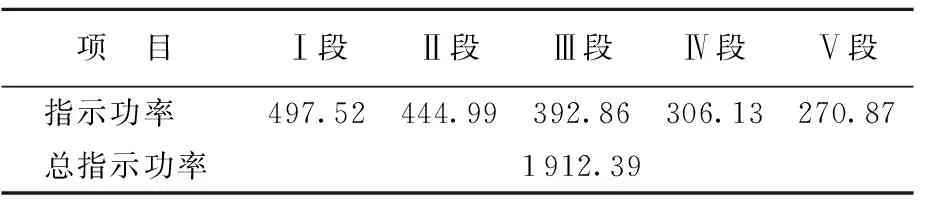

3.2.3指示功率校核(表5)

3.3 壓縮機在役再設計

3.3.1優化氣缸設計(表6)

由表6可見,Ⅳ段氣缸實際直徑偏小;而Ⅱ段氣缸實際直徑偏大。壓縮機的在役再設計措施為:①Ⅳ段氣缸直徑從310 mm擴徑至330 mm;②Ⅱ段氣缸在蓋側增加10±0.5 mm余隙容積,增加后蓋側容積變為19±0.5 mm。

表5 壓縮機指示功率 kW

注:Ⅰ段吸氣壓力1.35 kgf/cm2、排氣壓力3.55 kgf/cm2(開一回一閥)。

表6 壓縮機氣缸優化設計表 m

3.3.2氣缸直徑優化后各段排氣壓力

由表2可見(氣缸直徑優化后各段進排氣壓力與設計條件下進排氣壓力理論計算值完全吻合),壓縮機氣缸直徑優化后,Ⅳ段、Ⅱ段超壓現象消失,各段進排氣壓力都在設計范圍內,解決了壓縮機因Ⅳ段、Ⅱ段超壓而加不上量的問題。

3.3.3氣缸直徑優化后各段進排氣溫度

由表4可見(氣缸直徑優化后各段進排氣溫度與設計條件下進排氣溫度理論計算值完全吻合),改造后壓縮機Ⅲ段、Ⅱ段超溫現象得到解決。

3.3.4壓縮機指示功率

往復式壓縮機常用的氣量調節方式有無級氣量調節裝置、余隙氣量調節裝置等,前者投資較大,后者余隙調節范圍受到一定限制。經過綜合分析,為了節省投資,我們采用了余隙氣量調節裝置,即在壓縮機一段進口增加余隙氣量調節裝置。Ⅰ段吸氣壓力1.15 kgf/cm2、排氣壓力3.55 kgf/cm2的情況下,改造后壓縮機的指示功率見表7。

表7 壓縮機氣缸直徑優化后指示功率計算值 kW

4 結 語

通過對4M32-180/155型CO2壓縮機開展健康與能效監測評估和在役再設計優化,投資12萬元即完成Ⅳ段缸擴缸、Ⅱ段缸增加余隙容積、Ⅰ段缸增加余隙氣量調節裝置,徹底解決了壓縮機Ⅳ段、Ⅱ段超壓現象和Ⅲ段、Ⅱ段超溫現象,保證了壓縮機的長周期安全穩定運行,同時實現了節電302.34 kW·h/h(折合123.5萬元/a),取得了良好的經濟效益。