汽車線束協同工藝設計系統分析

吳岳霖

摘 要:隨著經濟全球化的快速發展,市場競爭變的愈演愈烈。線束工藝設計作為汽車線束生產制造中不可或缺的環節,其復雜性也逐漸增加,汽車制造企業對于線束協同工藝設計的需求也日益強烈。

關鍵詞:汽車線束;線束工藝;設計系統

中圖分類號:TP391.7 文獻標識碼:A 文章編號:1006-8937(2014)11-0003-02

隨著科技的發展,人們對汽車的安全性、舒適性以及經濟性提出的更高的要求。汽車上的電子設備越來越多,汽車線束在車上占用的比重也越來越大。提高汽車的燃油經濟性和減輕車身的重量已經成為了汽車工業發展的重要條件,這就對汽車線束生產制造企業提出了一個嚴苛的要求,如何保證汽車線束在滿足車輛的高功能化和用戶需求的多樣化的同時,還必須保證其可靠性、輕量化及維修簡單化,才能滿足車廠的要求,提升線束制造企業的核心競爭力。

1 汽車線束簡介

汽車線束是汽車電路的網絡主體,是連接汽車各個電氣電子部件并使之發揮功能,所以可以說沒有線束也就不可能存在汽車電路。在目前,無論是普通經濟型汽車還是高級豪華型汽車,在線束編成的形式上都是由電線、聯插件以及包裹膠帶組成。整車主線束都是以儀表板為核心,前后延伸。由于長度和裝配等原因,有些汽車的線束就會分成車頭線束、車尾線束、篷頂線束等三個主要線束。在汽車線束上為便于操作者正確連接對應電線和電氣裝置都會在線束的各端頭標有的數字和字母。

2 汽車線束的功能介紹

汽車線束是連接汽車的電氣電子部件并使之發揮功能的電線束,在汽車上的作業相當于人的“神經和血管”。線束是由構成電路的電線組成,它既要確保連接電路的可靠性,也要傳送電信號,向電子電氣部件供應相應的電流值,排除電器短路并防止對周圍電路的電磁干擾。因此,對汽車線束布置的合理性以及接插件的可靠性和電線直徑的精細化技術都有著很高的要求。

隨著汽車功能的增加和電子控制技術的廣泛應用,加上電氣件的增多,電線也隨著越來越多,造成了汽車上的電路數量與用電量的增加以及線束越粗越重等急需解決的問題。如何合理有效的使用有限的汽車空間,使大量汽車線束發揮出最多的功能,已成為當前汽車制造業面臨的重大問題。

3 汽車線束開發生產及工藝設計流程

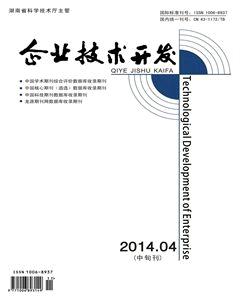

汽車線束開發生產過程如圖1所示,包括繪制電氣原理圖、設計線束、可靠性檢查和試驗、繪制線束圖、線束工藝設計及線束生產等六個環節。這六個環節又可劃分為四個階段:電氣設計、線束設計、工藝設計及線束生產等。電氣設計階段,主要是依據汽車電氣功能繪制出電氣原理圖,反映了各個電氣元器件之間的關聯,對各電氣元器件的尺寸形狀和之間的距離不直接反映出來,缺少線束電氣元件的型號及到縣的規格等信息,各種工藝加工參數也不明確,因而電氣原理圖不能夠直接用來指導汽車線束的生產。線束設計階段,主要是在電氣原理圖的引導下,依據汽車模型設計出導線的布局方式、接插件及包裹件的形狀尺寸、確定線束約束的條件,選擇出合適的導線、端子和連接件、包扎固定設計,繪制出線束工藝圖。

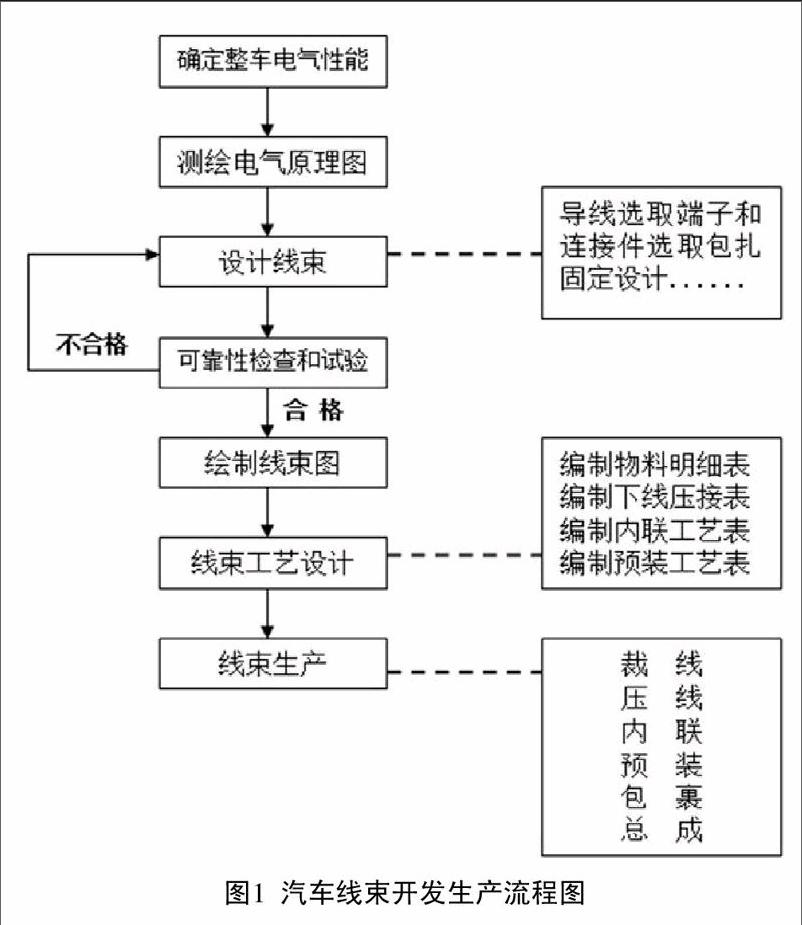

線束工藝設計,在線束工程圖出來以后,需要線束工程師在線束的生產過程中,從汽車線束的實際出發,綜合考慮汽車的設計要求和線束生產過程中可能出現的問題,然后加以分析,嚴格的編排線束的生產工藝,制定出工藝卡片,用于實際線束生產的指導,對生產過程進行簡化,其流程圖如圖2所示。

4 汽車線束的生產

在線束設計生成工藝的報表卡后,生產人員就可以依據工藝卡的流程進行開線、壓接、預裝、總裝等工序,最終完成線束的生產。

4.1 開線工藝

準確性是開線工藝中最重要的,因為它直接關系到生產進度。同時,開線尺寸小偏差,都會導致所有的工位返工,這不但影響了生產效率還費時費力,提高了材料和管理成本。所以,在開線工藝時一定要嚴格把握開線和剝頭尺寸的準確性。

4.2 壓接工藝

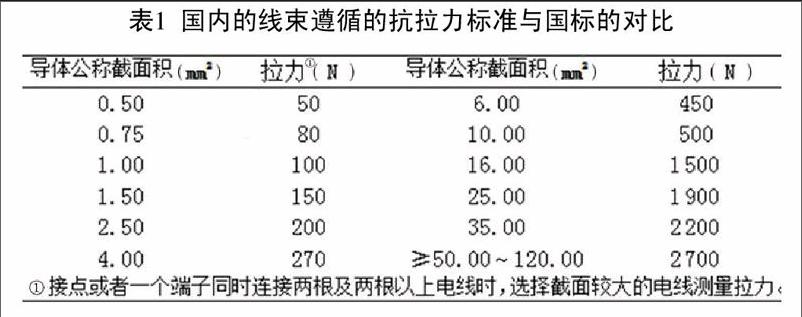

按照端子的類型來確定壓接的參數,制作壓接操作流程書。對有特殊要求的壓接在工藝文件上備注并讓熟練人員操作或者培訓操作工。例如:有些導線是要先穿過護套才可壓接,而有些壓接工藝用到專用的壓接工具等等。另外一個影響壓接工藝的重要條件就是端子的抗拉力,不同的線型所要求的抗拉力均有不同。一般來說,國內的線束制造商遵循的抗拉力標準與國標一致,見表1:

4.3 預裝工藝

合理設置預裝工位和預裝工藝,這不僅可以提高總裝的效率,同時還可以反映出工藝人員的技能水平。合理的生產工藝操作流程書是需要工藝人員在要枯燥的工作中結合生產實踐中不斷總結工作經驗。因為預裝部分稍有偏差或者導線路徑不合理都會加大總裝配工藝人員的工作量,從而影響流水線的速度。

4.4 總裝工藝

根據產品開發部門設計的裝配臺板,設計工裝設備、物料盒規格尺寸并將所有裝配護套和附件的編號貼于物料盒上來提高裝配的效率。平衡整個總裝工位的工作量,編制各個工位所需裝配要求和內容,以免因為工作量的不均而影響整條流水線的工作效率。同時,每個工藝人員都必須對每個工位有熟練的操作以便于隨時調整裝配工藝。

5 線束工藝設計的現狀

隨著汽車產業和汽車產品的發展和升級,對汽車線束設計提出更高的要求。汽車線束產品的開發、質量及生產效率都對企業的經濟效益及生產的順利進行有著很大的影響。因此,為了汽車電子設備的可靠性和可維修性以及改善產品的內部品質,在線束裝配時都迫切需要線束工藝圖的指引,然而國內的汽車線束生產企業中有能力使用線束工藝圖指導線束工藝的生產企業是非常少的,且都是達到中等及以上規模的企業。

繪制線束工藝圖,通常是在汽車線束電氣原理圖的指導下,確定約束條件,制定出線束在汽車模型中的行線方式,工藝設計人員要依據實際走線長度,人為設定走線的位置來確定下線長度。把所有的線束在同一平面上按照一定的要求展開,利用繪圖軟件繪制線束工藝圖。對于復雜的汽車線束的設計,還需要制定內聯已及預裝等工藝卡,來指導汽車線束的生產,簡化生產過程。

純粹依靠手工的方式進行的線束工藝設計,僅僅將計算機作為繪圖工具,忽略了其輔助設計的功能,效率之低、難度之大,已經落后于科研生產所提出的要求,使企業對信息化的追求需要相脫離。

6 協同設計系統的分析

為了解決汽車線束工藝設計中存在的諸多問題,國內外的研究提出了線束協同工藝設計系統。線束協同工藝設計系統能夠對線束工藝設計人員編制品號及回路明細表,繪制線束工藝圖進行輔助;實現各種工藝卡片的自動生成。在正確的生成各種工藝卡片及明細表的同時,還實現了操作簡易、設計工藝周期的縮短,解決了汽車線束企業工藝任務沉重,缺乏線束工藝設計人員的困難。使得嫻熟工藝設計人員真正的利用好計算機所帶來的方便,使線束生產企業從困境中走出來,讓線束工藝設計更迅速、科學與安全。

7 結 語

綜上所述,汽車線束生產過程中還有很多需要改進的地方,還要培養出更多線束設計人員,提高他們的專業水平。提升我國汽車的線束工藝協同設計的勢在必行,要更好地使企業對信息化追求相聯,從而達到科研生產所提出的要求。

參考文獻:

[1] 何宏林.汽車線束協同工藝設計系統的研究[D].合肥:合肥工業大學,2012.

[2] 黃強,林蘭芬,陳剛,等.基于招投標/仲裁機制的多Agent智能工藝設計系統[J].計算機輔助設計與圖形學學報,2001,(12).

[3] 高印寒,王瑞寶,李碧若,等.汽車線束電感性串擾動態變化的預測[J].光學精密工程,2011,(5).

[4] 盛碧云,盛占石,胡燕嬌,等.任意拓撲結構汽車線束的故障檢測[J].汽車技術,2011,(10).endprint