基于S7-200 PLC 的散熱片自動化裝配的控制系統設計*

于復生,徐升明,杜桂林,時維康

(1.山東建筑大學 機電工程學院,濟南 250101;2.山東省高校機械工程創新技術重點實驗室,濟南250101)

0 引言

PLC 是一種方便開發與聯網且抗干擾能力強的可編程邏輯控制器件,在自動化生產線中得到了廣泛的應用[1-5],目前人們加大了在其自動化控制系統設計中的應用,浙江工業大學的何洋基于PLC 和氣動的音圈自動裝配控制系統的研究[6],湖南科技大學的楊書儀運用PLC 實現鋼板彈簧自動剪切生產線[7],沈陽理工大學的汪建業設計的PLC 在多工位自動裝配機中的應用[8]等。

散熱片結構復雜,目前企業對該工件的裝配還全部采用人工裝配,事故率高、造成眼睛疲勞等問題,不僅影響了它的生產率,還影響該工件裝配的質量,針對散熱片在人工裝配當中的種種問題和充分利用PLC 在自動生產線控制系統中的可靠性和靈活性,應用S7-200 型PLC 設計了其自動化裝配的控制系統[9]。

1 自動裝配系統機械結構及氣路設計

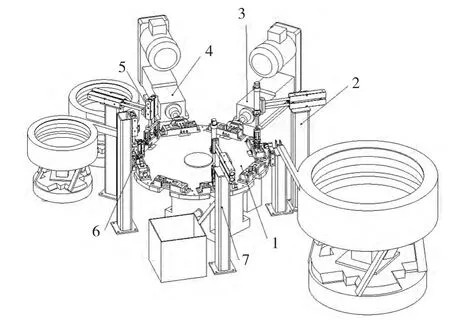

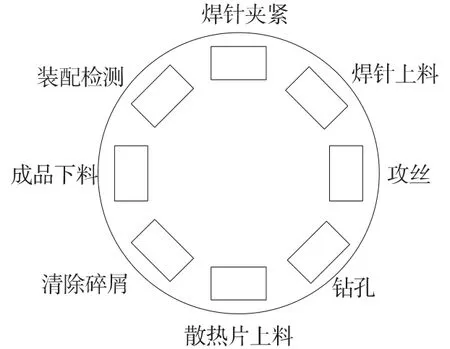

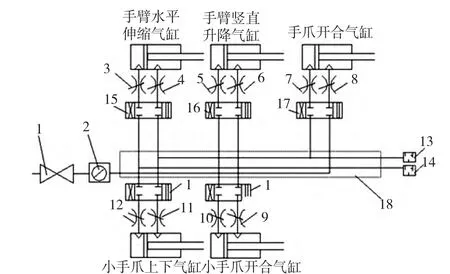

圖1 為散熱片自動化裝配主要設備,該設備的組成為:三支光電開關進行信號的采集,一臺散熱片專用振動盤和一臺機械手來完成散熱片的上料,鉆孔和攻絲電機來實現對散熱片的鉆孔和攻絲,一臺焊針專用振動盤和一臺機械手來完成焊針的的上料,一臺機械手和兩臺電機來實現焊針的夾緊,一臺機械手來完成對成品的正確下料,一臺機械手來完成碎屑的清理,一臺分割器來驅動轉盤的轉動,各個工位在轉盤上的具體分配如圖2所示。該散熱片自動化裝配系統占地面積小、效率高。各機械手之間通過三通接頭相連,實現各個機械手之間的聯動,用PLC 實現一臺主控機械手的順序控制來帶動其它機械手的聯動,當氣泵打開,各機械手處于初始預定位置,然后PLC 的順序控制帶動機械手的運動,其中一臺主控機械手的氣路原理如圖3 所示。

圖1 散熱片自動化裝配主要設備

圖2 工位在轉盤上分布圖

圖3 機械手的氣路原理

本散熱片自動化裝配系統中機械手的水平伸縮、豎直下降等動作的快慢的控制主要由節流閥控制氣缸的通氣量來實現,各個電磁閥的開關控制均由PLC 的程序按照具體的設定時間來控制,一個周期動作的時間有具體設定的要求,一個周期的動作時間控制在電機的間歇時間以內,電機再一次的轉動又通過光電開關來重新啟動PLC,又一個周期的動作開始,控制系統的動作依次循環進行。

2 控制系統的硬件設計

2.1 PLC 的選用及其I/O 定義表

根據系統的要求,共需要PLC 的輸入點數為四點,分別為系統的總開關(系統上電)、光電開關(程序的啟動開關)、傳感器1 開關(檢測是否正常上料)、傳感器2 開關(檢測是否正常下料),所需的輸出點數為七點,即:五對氣缸的電磁閥控制點、報警燈的開關、吸屑裝置的電磁閥控制開關。

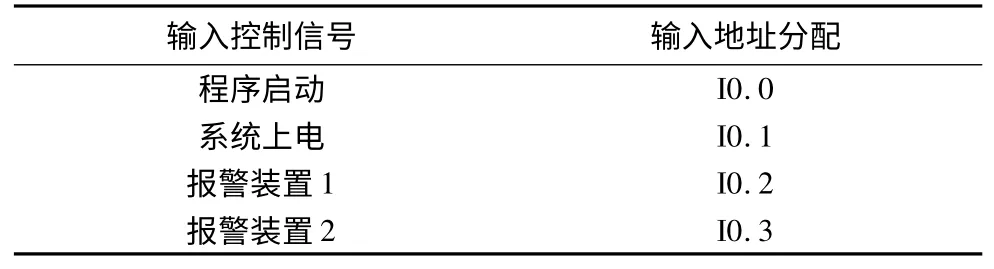

根據控制要求選用 PLC 的是 S7-200 系列CPU224XP 型,該PLC 有14 個輸入點,10 個輸出點可以滿足所涉及控制系統對PLC I/O 點數的要求,PLC的輸入輸出地址分配分別如表1 和表2 所示。

表1 輸入控制信號地址分配

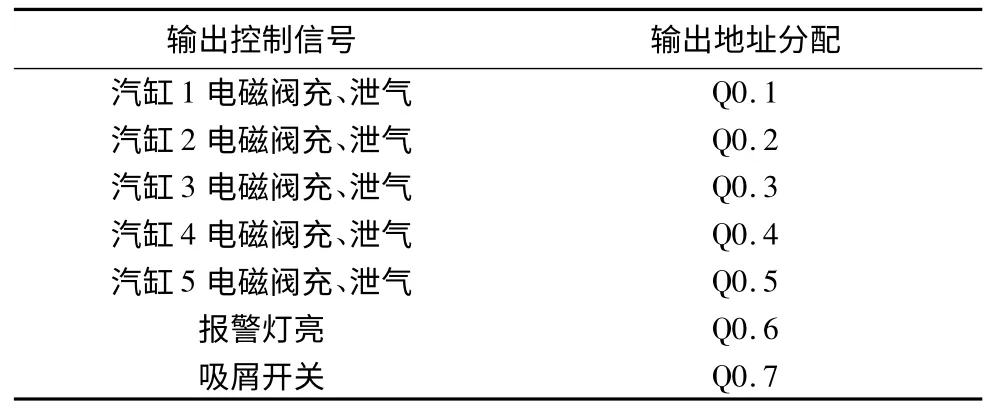

表2 輸出信號控制地址分配

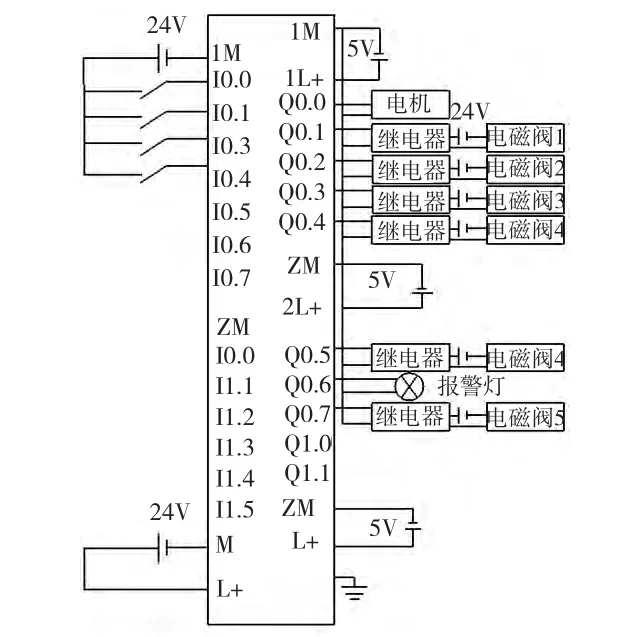

機械手控制系統的PLC 接線圖如圖4 所示。PLC的各輸入、輸出口的功能按照表1、表2 分配。其中Q0.0~Q0.5 以及Q0.7 輸出端口通過控制繼電器來控制電磁閥。

圖4 控制系統接線圖

2.2 電機的選用及電路設計

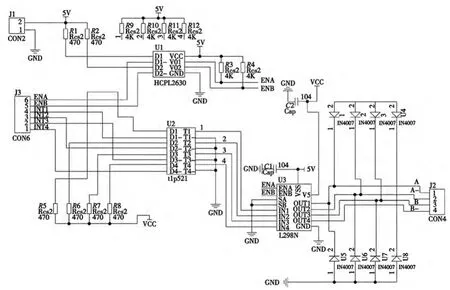

根據夾緊焊針機構的要求采用單片機控制的兩個相同的大扭矩減速步進電機,當觸發光電開關時,電機的轉動帶動兩個偏心輪的轉動,偏心輪將焊針沿著夾具的槽推進散熱片內,電機轉動的方向和時間的控制,都由單片機來控制。單片機控制電機的驅動電路圖如圖5 所示。

圖5 步進電機驅動的電路圖

3 控制系統的軟件設計

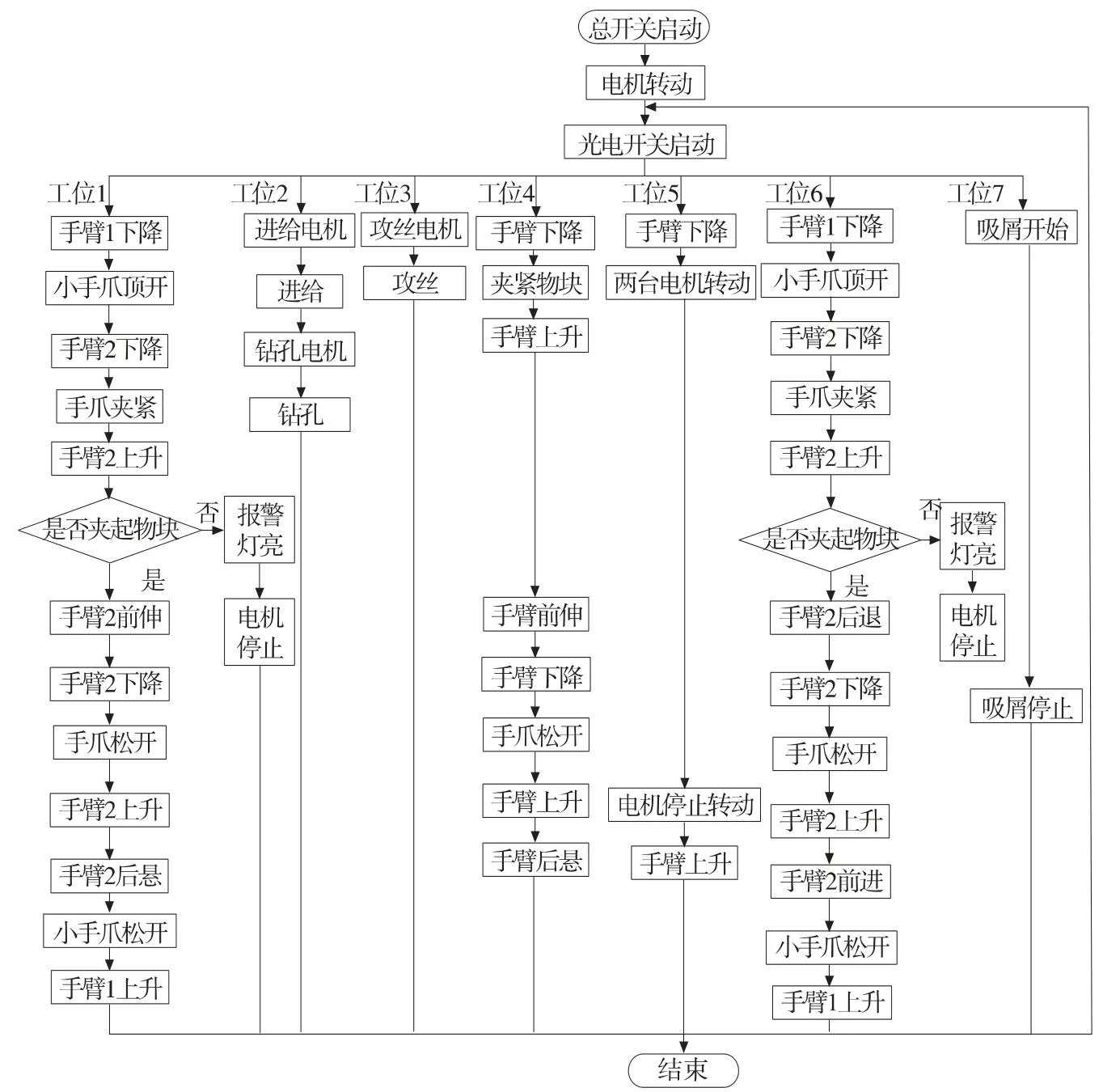

該系統PLC 程序使用STEP7V5.0 編寫,實現對整個裝配系統的控制和過程數據初步處理。編寫的程序分為手動程序和自動程序。手動程序主要在安裝調試和設備檢修過程中使用,自動程序可以使整個系統流暢運行。根據條件的要求,通過PLC 可以實現對整個裝配過程的自動控制,總開關的啟動給整個系統上電,上電后電機轉動,每轉動一個工位就觸發一次光電開關,光電開關將信號傳給PLC,PLC 控制機械手完成一系列順序動作,工位1 和工位6 將散熱片和焊針由振動盤運送到設定位置,鉆孔電機和攻絲電機進行散熱片的鉆孔和攻絲,工位5 的機械手將兩臺夾緊電機置于夾具表面,電機轉動同時帶動偏心輪將焊針擠壓進散熱片,工位6 的機械手實現將成品從夾具內取出,工位7 負責吸走鉆孔和攻絲產生的碎屑,一個周期的所有動作完成,電機再次轉動,使PLC 進入下一個順序控制,依次循環。該系統具體的動作流程如圖6 所示。

圖6 散熱片自動化裝配系統的動作流程圖

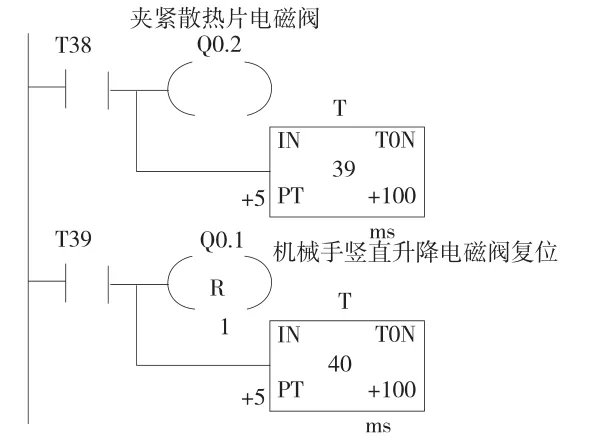

梯形圖程序根據PLC 的I/O 地址進行分配設計,采用自鎖電路將光電開關采集的信號進行保持,采用位存儲器(M)保持轉換狀態,使用接通延時定時器來控制機械手動作的時間,使用置位和復位開關來控制電磁閥的開關,PLC 程序的主要部分如圖7 所示。

圖7 機械手主程序片段

4 結論

通過利用PLC 對該散熱片自動化裝配系統實現了控制。經過嚴格的選型,合理的硬件配置和完善的程序設計,并且利用氣動系統實現了對各個工位機械手的精確定位,使得該系統整體布局合理,可靠性高,穩定性好,極大地提高了生產效率和產品質量,經過改進還可以應用到其他生產線的控制。

[1]Hubert K.Rampersad,bottlenecks & development tendencies in robotic assembly[J]. Roboties Today,1995,8(3):1 -6.

[2]馮光濤,張偉軍,趙錫芳,等. 機器人裝配操作的規劃與控制[J]. 機器人,2001,23(1):78 -84.

[3]魏長青,楊汝清.面向機器人裝配設計與規劃的集成框架[J].機器人,2001,23(3):246 -249.

[4]徐秀娟,董繼先.單片機控制自動裝配機設計[J].機械,2004(8):44 -45.

[5]沈孝芹,張蔚波,于復生,等.基于單片機控制的氣動搬運機械手的研制[J].液壓與氣動,2008(8):14 -15.

[6]王芳,吳汶芪,何洋,等.基于PLC 和氣動的音圈自動裝配控制系統的研究[J].輕工機械,2006,24(3):100-102.

[7]楊書儀. 運用PLC 實現鋼板彈簧自動剪切生產線[J]. 機電一體化,2005(6):74 -76.

[8]汪建業,焦志剛,韓政達,等.PLC 在多工位自動裝配機中的應用[J].沈陽理工大學學報,2008,27(3):12 -15,20.

[9]于復生,杜桂林,李濤,等.典型結構散熱片的自動裝配系統設計[J].制造技術與機床,2013(9):30 -34.