汽車白車身自動焊接機構設計研究

□ 胡遠忠 □ 劉 勇

1.廣東海洋大學 工程學院 廣東湛江 524088

2.武漢理工大學 機電工程學院 武漢 430070

汽車白車身的焊接方式最主要的是點焊,一般車型的車身焊點數就有4000~5000個[1]。在國外,汽車焊裝生產線都朝著高度自動化、多種車型混流的方向發展[2],如大眾、通用等,其車身焊裝生產線自動化率已經達到90%以上。用機器人焊接替代目前國內廣泛使用的人工焊是車身焊接技術的發展趨勢,但焊接機器人投資維護成本高、技術要求高,在短期內實現全自動化焊接并不符合目前國內大多數汽車制造企業的現狀[3-5]。因此,針對某汽車企業實際生產情況和高效率低成本的生產理念,設計了一種自動焊接機構,以滿足某車型車身總拼門檻工位的焊接自動化要求。

1 設計概要

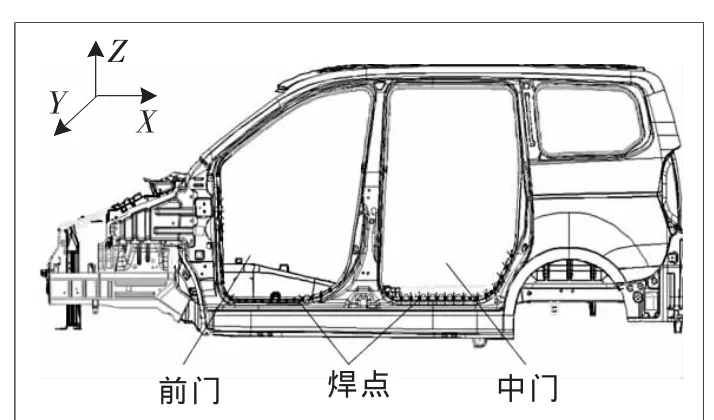

該工位焊點分布如圖1所示,工件定位安裝在豎直平面內,前門共有22個焊點,中門有19個焊點,各焊點并未完全處于同一平面內,在Y方向有小幅度變動。在Y方向投影上,前門焊點軌跡由X、Z方向兩條近似直線和兩段弧線組成,中門焊點軌跡由X方向直線和兩段弧線組成。總體上,該工位焊點分布比較規則,且相對密集,焊點之間的間隔也比較均勻,焊槍在工作過程中位姿調整速度波動不大,運動會相對平穩。

自動焊接機構需滿足的焊接工藝要求:①能完成符合質量要求的焊點,且滿足生產節拍;②焊接時,應避免與工件、工裝夾具等的干涉,由于工件需在X方向上進行輸送,故自動焊接機構在焊接工作開始前和完成焊接后,應與工件在Y方向保持一定距離。

針對以上提出的焊點分布特征和工藝要求,擬定機構由3個運動自由度組成,前門和中門各一套自動焊接機構。機構在Y方向需要一個平動自由度以避免工件在輸送過程中與機構發生干涉,同時滿足焊接過程中焊鉗達到預定焊點所需的Y方向位移。前門和中門均有兩段弧線焊點軌跡,在豎直面上使用一個轉動自由度,能優化機構運動路徑,提高焊接效率,避免在X、Z方向同時使用平動自由度而造成機構占用空間過大的缺點。為提高設計效率,降低設計、制造成本,對前門和中門采用同樣的機構,由于前門在Z方向上有一條較長的焊點曲線,故使用一個Z向平動自由度,配合豎直面的轉動,聯合完成豎直平面內曲線的自動焊接。

▲圖1 總拼門檻工位工件焊點分布圖

2 設計流程

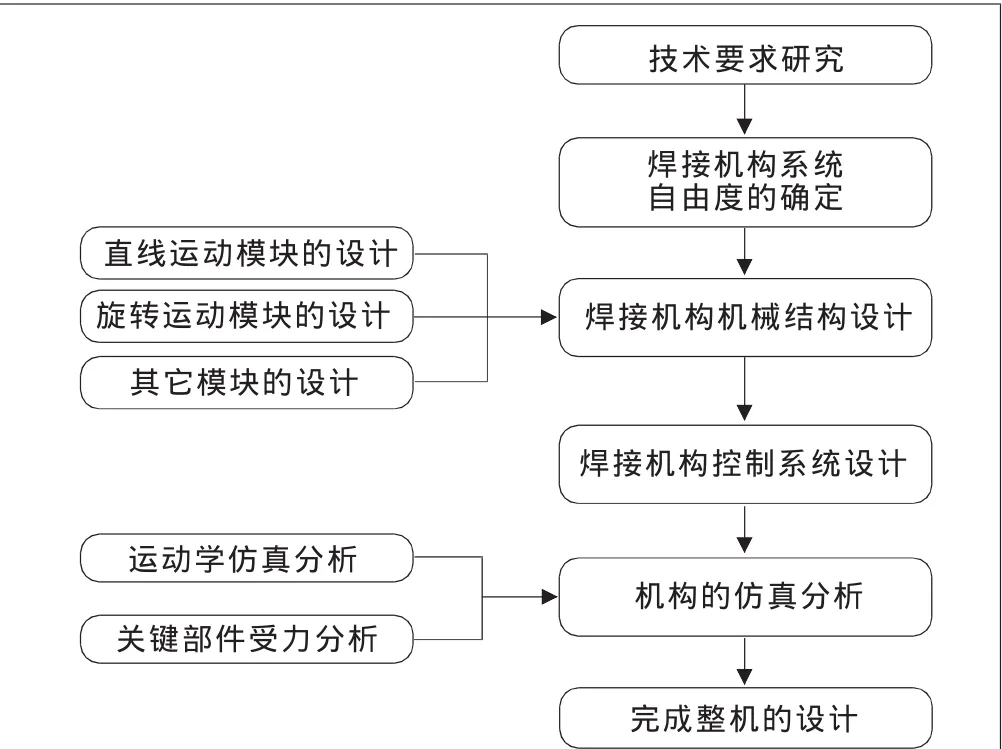

設計流程如圖2所示,機構由Y、Z方向兩個直線運動和豎直面旋轉運動組成。焊接機構的機械系統采用模塊化設計,按照功能劃分為底座模塊、直線運動模塊(Y向和Z向)、旋轉運動模塊和焊鉗模塊,并在UG軟件上進行三維建模和虛擬裝配。采用具有多軸聯動功能的CNC控制系統,通過編寫數控G代碼控制各軸運動,實現軌跡控制。借助UG/MotionStimulation進行運動仿真,規劃機構末端執行器(焊鉗)的運動路徑,使用ANSYSWorkbench對機構關鍵零部件進行有限元分析,保證機構使用的可靠性。

3 機械系統結構設計

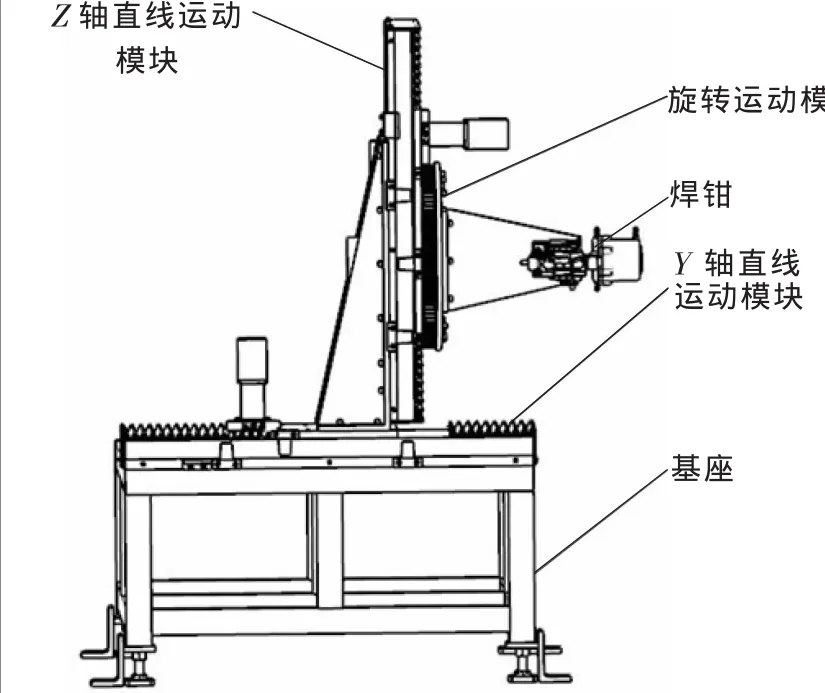

自動焊接機構如圖3所示,機構固定在基座上,Y軸直線運動模塊帶動其它運動模塊和焊鉗一起實現Y方向的直線運動,Z軸直線運動模塊和連接在其上面的旋轉運動模塊完成豎直平面曲線的運動,使固定在旋轉模塊上的焊鉗到達預定焊點位置,實現焊接操作。

3.1 直線運動模塊的設計

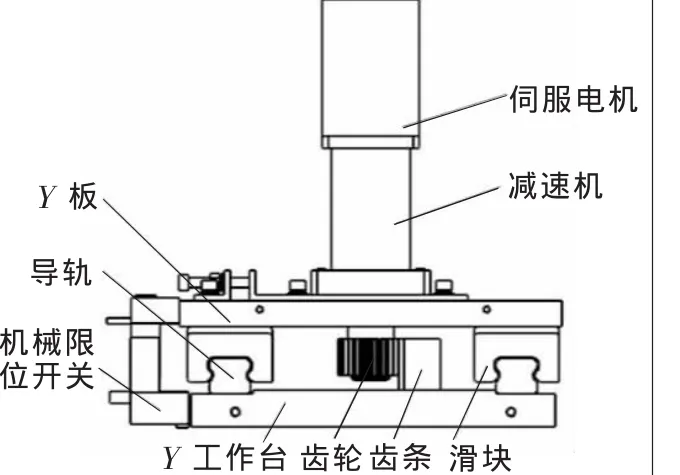

機構的直線運動模塊以伺服電機為驅動件,齒輪齒條為傳動件,直線導軌為導向件。如圖4所示,伺服電機通過減速機減速增矩后,驅動連接的齒輪轉動,齒條和雙導軌固定在Y工作臺上,固定伺服電機和減速機的Y板與左右各兩個滑塊連接,經齒輪齒條嚙合傳動將旋轉運動轉為直線運動,由直線導軌導向,實現Y板在Y方向的直線運動。該運動模塊定位精度高,響應速度快,運行平穩。另外,設計一組機械限位開關,用于預防機構在操作不當時可能發生的安全問題,并在機構四周安裝防護板和風琴式防護罩,防塵、美觀。由于采用模塊化設計,Z軸直線運動模塊僅需根據行程要求,改變相關尺寸參數,大大縮短了設計周期。

3.2 旋轉運動模塊和其它模塊的設計

旋轉運動模塊功能主要由回轉支承完成,回轉支承由能相對轉動的內、外圈組成,且外圈有標準齒形和標準安裝孔[6]。將回轉支承的內圈固定,同時將伺服電機和減速機固定在其內圈上,電機驅動齒輪與回轉支承外圈嚙合,實現外圈的旋轉運動。

▲圖2 焊接機構設計流程圖

▲圖3 自動焊接機構結構示意圖

▲圖4 Y軸直線運動模塊結構簡圖

▲圖5 控制系統整體方案

焊鉗通過絕緣板和筋板連接在回轉支承外圈,選用X型焊鉗作為自動焊機構的工作焊鉗。X型焊鉗有兩個動電極,焊鉗移動時兩動電極呈張開狀態,工件不易產生劃痕。基座由多根標準方型鋼焊接組成,質量小、強度高;基座底部安裝四組調整螺母,用于機構安裝調試時調整機構的高度。

4 控制系統設計

在整個自動焊接機構控制系統中,需要實現以下功能:①自動焊接機構的精確定位;②為操作者提供良好的人機界面;③發生故障或意外斷電,應有斷點恢復功能。

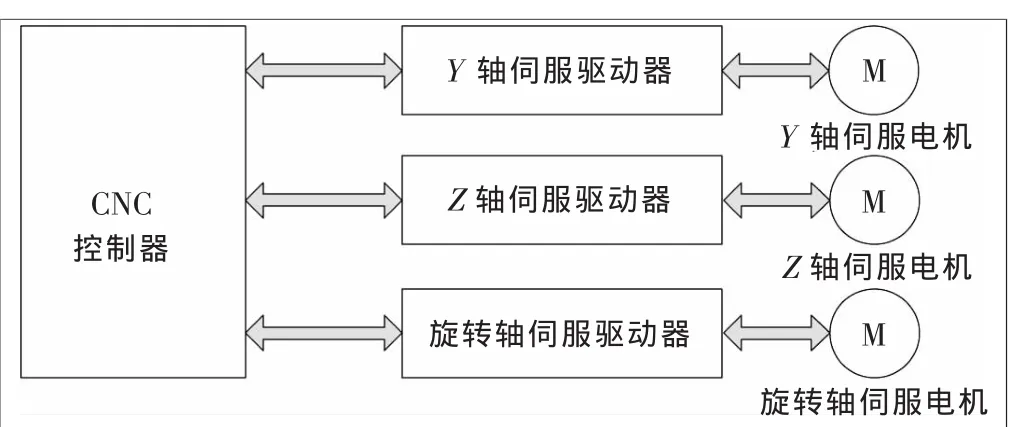

如圖5所示,CNC控制器、伺服驅動器、伺服電機組成運動控制系統。為保證系統的精度、響應性能等特性,選用交流伺服電機作為驅動電機。CNC控制器內裝PLC,可與多種伺服驅動單元配套使用。數控系統采用G代碼編程,插補算法已封裝于數控系統中,通過調用CNC內部函數來實現自動焊接機構的軌跡插補,可以輕松實現點位控制及軌跡控制。其操作界面和編程語言按國際通用的數控系統設計,具有三維仿真校驗和加工過程圖形動態跟蹤功能,圖形顯示形象直觀,操作和使用方便容易。另外,數控系統具有程序斷點保存和恢復功能,發生意外停止工作的自動焊接機構在恢復正常后能夠繼續從斷點開始運行。

5 機構的仿真分析

5.1 運動學仿真分析

在UG上三維建模裝配,在完成靜態干涉檢驗后,并不能完全確保機構能夠正常運行。由于機構具有3個運動自由度,每個自由度內部及相互之間在運動時均易發生動態干涉,且自動焊接機構與工裝夾具、工件之間也可能碰撞;同時,工件焊點呈三維空間分布,需要機構多軸聯動才能使焊鉗到達焊點位置,有必要運用仿真手段對機構的運行軌跡進行規劃。

利用UG/MotionStimulation進行運動學仿真,按照各模塊定義連桿,建立各連桿之間的運動副關系,給原動件添加Step運動函數。機構的焊接工作過程由運動模塊驅動焊鉗到達焊點位置和焊鉗進行焊接操作組成,擬定每次焊接時間為1s,包括焊鉗閉合、焊接和焊鉗張開3個過程,焊鉗在焊點之間運動時間為1s。

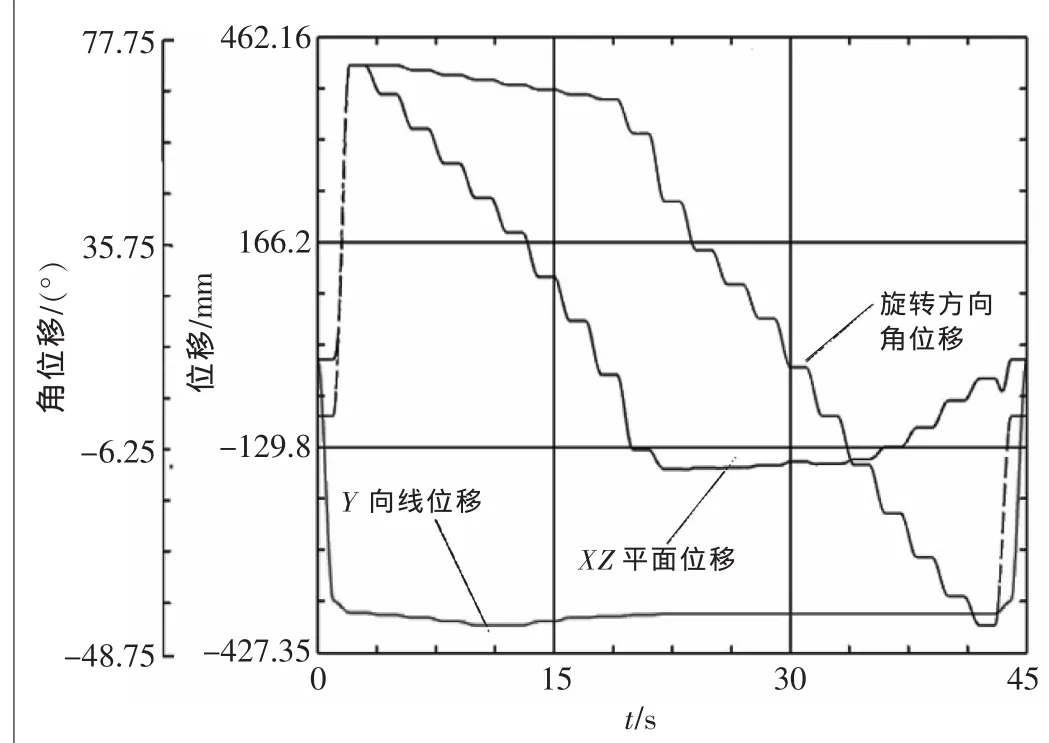

圖6為前門的自動焊接機構焊鉗下電極帽運動仿真結果,完成全部焊點所需時間為45s。 三段曲線為Y向線位移、豎直面旋轉方向角位移和XZ平面位移,分別反映Y軸運動模塊運動軌跡、旋轉運動模塊的運動軌跡以及Z軸運動模塊和旋轉運動模塊耦合而成的運動軌跡。在機構從零位運行至第一個焊點以及焊接結束后返回零位的時間段內,曲線有較大的位移變化,符合實際情況;由于焊點分布在近似XZ豎直曲面內,Y向線位移曲線中間部分基本保持直線,有微小變動;XZ平面位移和旋轉方向角位移曲線的變化規律與工件焊點在XZ平面內的分布情況一致,曲線中的多個水平橫線即代表焊鉗正進行點焊操作,斜線表示焊鉗從一個焊點位置運行至另一個焊點。

5.2 有限元仿真分析

經理論分析,機構的Y筋板、焊鉗連接筋板和電機連接板等受力大,易發生變形。在ANSYS Workbench中對其進行有限元仿真分析。以Y筋板為例,Y筋板豎直面共18個螺栓孔承受旋轉運動模塊和焊鉗施加的重力和彎矩,其中重力2450N,彎矩269.99N·m;根據焊接生產節拍要求和運動學仿真分析,擬定出機構在Z方向的加速度為3m/s2,當機構在Z方向向下加速時,還需承受750N慣性力。

▲圖6 焊鉗下電極帽運動仿真位移圖

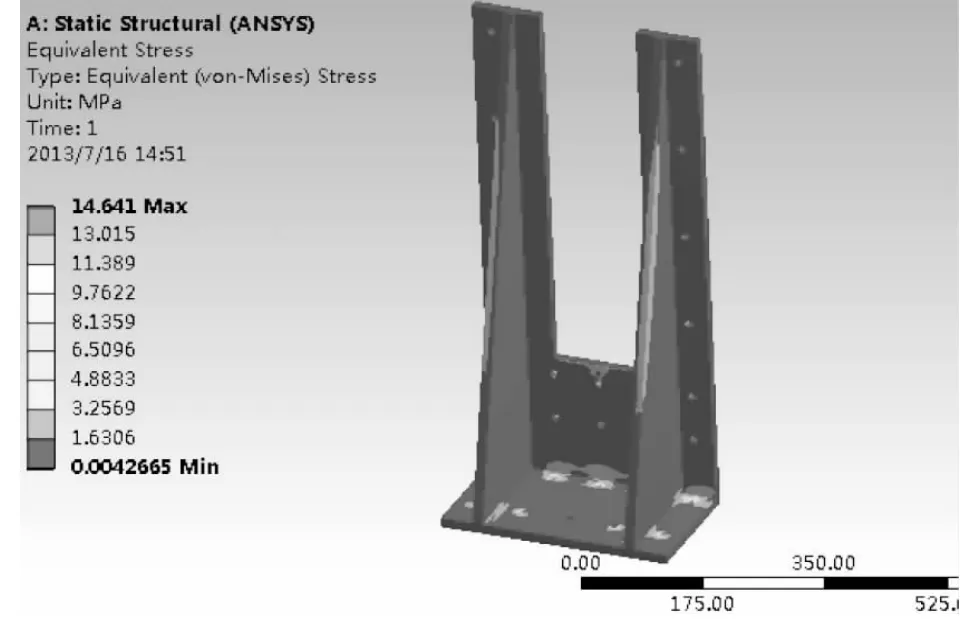

Y筋板由底部的10個螺栓固定,而Y筋板的高度偏大,有被載荷拉潰的風險,因此要分析Y筋板在受到重力載荷和彎矩作用下的應力分布和變形量,以驗證設計是否滿足要求。仿真分析后發現,筋板最大變形處于頂部邊緣位置,符合實際情況。筋板的最大應力為14.641MPa,集中在底部靠近豎直面的5個螺栓孔,見圖7,最大應力小于屈服應力235MPa,因此筋板設計符合安全要求。

▲圖7 Y筋板等效應力等值線圖

6 結論

該3自由度自動焊接機構成本低廉,高效實用,具有的優勢為:①采用模塊化設計,提升設計效率,避免重復設計工作,同時可重新將運動模塊變異設計、合理組合,快速完成其它焊接工位的機構設計。②主要驅動件、傳動件和執行件均選用標準件,設備的精度高、性能穩定,互換性強。③使用CAE仿真分析,確保機構動態性能,優化了機構的運動路徑,驗證了關鍵部件的結構可靠。

[1] 陳家起,羅虹,張偉,等.汽車車身制造工藝學[M].重慶:重慶大學出版社,2003.

[2] PA Albu-Shaffer,S Haddadin,C Ott,et al.The DLR Lightweight Robot:Design and Control Concepts for Robots in Human Environments [J] .The Industrial Robot,2007,34(5):376-385 .

[3] R Schraft,CMeyer,C Parlitz,et al.Powermate-A Safe and Intuitive Robot Assistant for Handling and Assembly Tasks[C] .Proceedings of International Conference on Robotics and Automation,Barcelona,Spain,2005.

[4] 許瑞麟,朱品朝.汽車車身焊接技術現狀及發展趨勢[J].電焊機,2010,40(5).

[5] 莫易敏,王敏,蔡曦.車門包邊引出焊的設計研究[J].機械制造,2013(1):27-29.

[6] 祝恒師.微車白車身焊接機械手機械系統設計與研究[D].武漢:武漢理工大學,2011.