引進二手尿素設備運行狀況的探討

張壽華 霍 杰 劉應陶

(達州玖源化工有限公司 四川達州635000)

0 前言

達州玖源化工有限公司(以下簡稱玖源公司)尿素裝置為引進美國1975年建設的二手設備,采用荷蘭斯塔米卡邦CO2汽提法尿素生產工藝,原設計能力為907 t/d,在美運行期間曾經過技改擴能,最高生產能力達1 272 t/d;引進后,裝置按原拆原裝原則進行安裝,新增解吸、水解系統和尿素造粒塔,期望設計能力為1 350 t/d,即設計年生產能力為450 kt。該尿素裝置于2010年8月 7日正式投料試車投產,近2年來,在消化引進設備及工藝的基礎上,加強對裝置運行的管理、不斷進行技術改造,使尿素裝置運行負荷逐步提高,裝置最高負荷達設計的103.34%;2012年,創下日產尿素1 395 t的最高紀錄及單月平均日產尿素1 371 t 的紀錄。通過對裝置高負荷運行進行優化控制,提升產品質量和加強節能降耗工作,使尿素產品質量不斷提高,噸尿素氨耗和蒸汽消耗逐步降低,噸尿素氨耗保持在約575 kg、蒸汽消耗控制在約1.38 t,產品優等品率>99.5%。

1 尿素裝置高負荷運行中存在的問題

1.1 合成塔瓶頸

由于拆回的尿素合成塔容積僅為105 m3,參照國內同等企業設備的生產能力及荷蘭斯塔米卡邦工藝包,1 000 t/d尿素裝置合成塔容積至少為145 m3,該尿素合成塔容積明顯偏小,故尿素合成塔反應物料停留時間短。在美1995年擴能至1 272 t/d時,只是將尿素合成塔內的8塊塔板改為11塊篩孔密度不同的多孔塔板;另外,尿素合成塔溢流管頂部至尿素合成塔頂部封頭距離較近,導致尿素合成塔氣相空間小,壓力控制操作彈性也較小。

由于尿素合成塔的容積小,生產強度約為12.86 t/(m3·d),尿液停留時間只有約30 min,導致高壓圈的CO2轉化率偏低。在尿素產量達1 350 t/d時,實際合成轉化率僅為55%~57%,比設計值低2%左右,由此造成汽提塔負荷加重。當尿素產量>1 370 t/d時,合成轉化率已降低至53%~55%。

1.2 汽提塔瓶頸

拆回的汽提塔有1 786根汽提管,換熱面積僅為1 077 m2。當生產負荷增加到1 350 t/d以上時,汽提效率明顯下降(72%~74%),與設計值(80%)差距較大,導致汽提塔蒸汽消耗偏高,設計耗蒸汽為49.4 t/h,而實際在55.0~60.0 t/h。由于汽提管數量偏少,每根管的液體負荷近 90 L/h,導致蒸汽耗量增加,汽提塔出液溫度達173~174 ℃,汽提后尿素質量分數僅為53.00%左右,遠低于設計值55.74%。當尿素產量>1 370 t/d時,汽提塔出液溫度已接近指標高限(175 ℃),將加劇汽提管腐蝕,縮短汽提塔的使用壽命。

由于汽提塔汽提效率的下降,加重了低壓系統的負荷;當系統負荷逐漸增大時,低壓系統壓力由0.17~0.19 MPa上升到0.22~0.25 MPa,遠高于設計值0.17 MPa,而且放空量的增加不利于降低系統的氨耗。

1.3 高壓液氨泵及甲銨泵配置能力偏小

尿素裝置原配置2臺液氨泵(1大1小),能力分別為41.70 m3/h和13.23 m3/h。在高負荷(1 380 t/d)運行時,2臺液氨泵轉速已均接近最大,高壓系統氨碳比只能維持在低限(約3.0)。如果遇小液氨泵故障,大液氨泵運行只能維持系統負荷17 000 m3/h左右;如果遇大液氨泵故障需要檢修,小液氨泵將無法維持最低負荷生產,尿素裝置只能被迫停車。

尿素裝置原配置2臺甲銨泵,能力均為22 m3/h。在滿負荷(1 350 t/d)運行時,所需甲銨量超過了單泵的打量,故需2臺泵同時運行,如遇1臺泵故障,另1臺泵轉速提至最大也只能維持系統負荷(約18 500 m3/h),嚴重影響了裝置的平穩、正常生產。

1.4 低壓系統循環量大、負荷重

因高負荷下高壓圈合成轉化率低、汽提效率較差,造成循環系統工況也在負荷較高的情況下操作,甲銨液返回量約30 m3/h,噸尿素甲銨液返回量約650 kg,遠高于設計值(519 kg)及國內同工藝同等能力化肥企業的水平(500 kg)。除了因汽提塔負荷過高造成循環系統負荷高外,解吸、水解系統返回量太大,僅回流液返入低壓甲銨冷凝器量達7 043.2 kg/h(設計值為3 165.6 kg/h),其中水量達2 883.42 kg/h,故限制了低壓洗滌器的加水量,使循環壓力高,且進入常壓吸收塔NH3和CO2量大,通過常壓吸塔吸收后經解吸系統返回循環系統。因循環系統分解、吸收負荷高,低壓甲銨冷凝器調溫水溫差達9 ℃,且甲銨液溫度也較高(74.0 ℃),遠高于原運行數據(66.6 ℃)。

低壓系統負荷大,造成低壓系統尾氣中氨含量增加、氨耗上升,在高負荷運行時較為明顯,尤其是夏季情況更為嚴重。由于循環水溫度高,引起低壓系統吸收液溫度較高、吸收效果差,使低壓循環系統工況惡化、操作困難。

1.5 閃蒸效果差,蒸發負荷加重

原裝置在美國生產時與大顆粒裝置配套生產大顆粒尿素,尿素裝置蒸發系統的真空度要求比塔式造粒低。由于在拆回安裝時只是對二段蒸發第2噴射器和二段蒸發第3噴射器進行更新改造,蒸發系統其他部分未作改動,尿素裝置投運以來,閃蒸槽壓力一直不能控制在設計指標[45~55 kPa(絕壓)];特別是在尿素裝置高負荷運行情況下,由于閃蒸冷凝器的換熱面積小,達不到較好的冷卻效果,造成閃蒸槽壓力達65~85 kPa(絕壓),只得臨時引一部分閃蒸氣至一段蒸發分離器來緩解此問題;但對一段真空度造成了一定影響,導致一段、二段蒸發負荷加重和尿素產品中游離氨偏高;高負荷運行時,一段蒸發壓力只能控制在約45 kPa(絕壓),隨著系統負荷的提高,對二段蒸發真空度也造成一定影響,特別是在高負荷情況下,尿素產品的水分含量也有所上升,直接影響尿素產品的質量。

由于閃蒸效果差,加重了一段、二段蒸發的負荷,二段蒸發冷凝器的能力也稍顯不足,本來換熱面積就偏小的最終冷凝器冷凝效果也會受到影響,導致排入大氣的最終冷凝器尾氣中的NH3和水蒸氣比較多,不能回收利用。在冬季循環水溫度較低時,還能勉強滿足維持高負荷運行的需求;而在夏季,隨著循環水溫度的上升,尿素蒸發系統尾氣的吸收效果較差,偏離了設計值,使氨耗也有所上升。

2 改造措施

2.1 高壓系統

2.1.1 優化合成塔的工況控制

通過適當控制汽包壓力,加快甲銨在高壓冷凝器的生成速率,使尿素合成反應前移,緩減因合成塔容積小的局限程度;同時,將合成壓力由14.0 MPa 提高至14.2 MPa,促進尿素合成反應向正方向移動,以提高尿素合成轉化率。合成塔出液調節閥的開度保持與系統負荷相對應,既可穩定合成塔液位,又可保持高壓汽提塔較好且穩定的氣液比,達到較好的汽提效果,減小汽提塔出液溫度的波動。

2.1.2 適當降低高壓調溫水溫度

高壓調溫水控制采用大流量、小溫差的原則,高壓調溫水流量控制在330 m3/h左右,適當降低高壓調溫水溫度,將進口水溫控制在80 ℃,調溫水進出口溫差控制在9~10 ℃,提高了高壓洗滌器的吸收效率,減少了尾氣中的NH3和CO2含量,有效減小了高壓洗滌器尾氣閥的開度,減輕了循環負荷,降低了消耗。

2.1.3 適當降低尿素合成塔的氨碳比、水碳比

要減輕后系統的運行負荷和解決低壓系統吸收能力差的問題,最主要應降低系統的物流循環量以及減少高壓系統整體的反應量。理論上,隨著氫碳比的降低,尿素合成塔中的CO2轉化率提高。尿素裝置設計氨碳比3.00、氫碳比0.41,而實際尿素合成塔中CO2轉化率為55%~57%、氨碳比為3.09~3.21、氫碳比為0.46~0.60,該組分嚴重偏離最低平衡壓力時的工藝參數,且在富氨側。所以,將尿素合成塔的氨碳比適當降至3.05~3.10、氫碳比降至0.43~0.50,不僅有效地提高了CO2轉化率,同時也減輕了汽提塔的負荷和低壓循環系統負荷,從而降低了系統循環量,使低壓系統能夠有較好的吸收效果,達到了系統水平衡和全系統的良性循環。

2.1.4 汽提殼側壓力的控制

提高汽提塔殼側蒸汽壓力即提高了汽提溫度,有利于甲銨分解。由于受合成塔CO2轉化率偏低和汽提塔能力偏小的制約,要保證有較好的汽提效果和避免系統負荷后移,需要適當提高汽提塔殼側壓力,故將汽提塔殼側壓力控制在指標高限,由原2.00~2.03 MPa逐步提高至2.04~2.09 MPa。經過運行觀察,在保證汽提塔出液不超溫的情況下,逐步將壓力控制在高限,有效地提高了汽提效率,取得了較好的效果。但帶來了一定的蒸汽消耗上升問題,并隨著汽提塔分解溫度的提高,其汽提管有腐蝕加劇的風險,因此,提高汽提壓力還需謹慎。

2.1.5 解決液氨泵、甲銨泵能力偏小的措施

針對液氨泵無備泵的問題,在2011年度大修期間,新增了1臺27 m3/h液氨泵。若大液氨泵發生故障,則開另2臺液氨泵維持生產,可以有效避免因大液氨泵故障停車而導致尿素裝置全系統停車,也可實現小液氨泵故障停車檢修時尿素裝置不減負荷生產。

2013年,新增了1臺12.5 m3/h甲銨泵,若原配置的甲銨泵中有1臺發生故障,開新增甲銨泵維持滿負荷生產,可以有效避免因甲銨泵故障導致尿素裝置被迫減負荷情況的發生,也避免了因裝置負荷波動引起尿素消耗的上升。

2.1.6 高壓噴射器前后壓差及溫度的控制

加氨或減氨應及時調節高壓噴射器前后壓差,可根據情況調整噴射器的抽吸能力以滿足工況的要求。壓差偏小,噴射器抽吸能力下降。正常情況下,噴射器前后壓差始終保持在1.5~1.8 MPa;同時,合理控制系統NH3和H2O添加量,使噴射泵出口物料溫度控制在125~130 ℃。

2.2 循環系統

2.2.1 精餾塔出液溫度的控制

在高負荷運行、尿素產品中縮二脲含量不高的情況下,將精餾塔出液溫度逐步提高至132.5~136.5 ℃,控制在指標高限,有效地改善了精餾效果,減輕了蒸發系統負荷,同時也降低了產品中游離氨含量。

2.2.2 低壓調溫水的操作

低壓調溫水的控制也采用大流量、小溫差的原則,低壓調溫水流量控制在≥1 100 m3/h,增加低壓調溫水的循環量,有效地提高了換熱效率,低壓調溫水進出口溫差由9 ℃下降至7 ℃;同時,根據負荷大小控制低壓調溫水溫度,在負荷高時,逐步將低壓調溫水回水溫度控制在指標低限(約45 ℃),使低壓甲銨冷凝器出口氣液溫度由74 ℃下降至67~70 ℃,有效降低了低壓甲銨冷凝器的負荷,提高了低壓甲銨冷凝器的吸收效率,減小了低壓洗滌器尾氣閥的開度,降低了尾氣排放量及消耗。

2.2.3 回流冷凝液的控制

解吸回流冷凝液返回低壓系統的量,特別是水量控制的大小,對系統水平衡影響較大。應減少回流冷凝液帶水量,控制好回流冷凝液的濃度,則解吸塔出氣溫度的控制就顯得比較重要。當壓力一定時,控制此氣相溫度也就控制了回流冷凝液的濃度。適當增大回流冷凝液返回解吸塔頂部的量,保持較低的解吸塔出口氣體溫度,有利于提高回流冷凝液濃度,使回流冷凝液返回低壓系統的量接近設計值,有效減輕了低壓系統的負荷,同時也減少了返回高壓系統水量。

2.2.4 低壓洗滌器液位和低壓系統的水平衡控制

在高壓系統優化后,低壓洗滌器液位高低的控制關鍵是應控制低壓系統各補液點的補水量,將甲銨液濃度控制在較佳范圍。通過摸索,在精餾塔至低壓甲銨冷凝器氣相進口管道上適當補入一定量的稀氨水,可提高甲銨的冷凝效果,使低壓循環系統易于控制,減少放空量。在滿足系統的需求下,分配好系統各補液點的補水量,對全系統的水平衡至關重要。

2.2.5 中壓吸收塔控制

中壓吸收塔的操作壓力由0.55 MPa提高至0.65 MPa,循環冷卻器出口溫度由45~65 ℃降低至40~55 ℃,提高了中壓吸收塔的吸收能力,減少了尾氣中NH3的排放量。

2.2.6 擴大低壓甲銨冷凝器

原低壓甲銨冷凝器換熱面積為381.1 m2。在裝置安裝時,更新了該設備,擴大了換熱面積,故低壓甲銨冷凝器在高負荷運行時裕量大。經不斷優化控制,即使在氣溫較高的夏季,低壓循環系統的壓力和放空量也基本能得到有效控制。

2.3 閃蒸蒸發系統

由于閃蒸冷凝器的能力太小,換熱效果不能滿足工況要求,利用2011年度大修機會,更新了閃蒸冷凝器,將換熱面積由98.00 m2擴大至170.00 m2;蒸發系統最終冷卻器利用換下的閃蒸冷凝器代替,換熱面積由7.53 m2擴至98.00 m2。改造后,此2臺冷凝器換熱面積大幅增加,換熱效果有了明顯提高,解決了閃蒸真空度差的問題,閃蒸壓力由70 kPa(絕壓)降至55 kPa(絕壓),閃蒸槽出液溫度由93~95 ℃下降至88~91 ℃,尿液槽的尿液組分得到了優化,一段、二段蒸發系統工況明顯改善,尿素產品質量也得到了進一步保證。蒸發最終冷卻器換熱面積擴大后,排入大氣的NH3和水蒸氣也大幅減少,基本全部回收利用,有利于尿素裝置的節能降耗。

3 改造效果

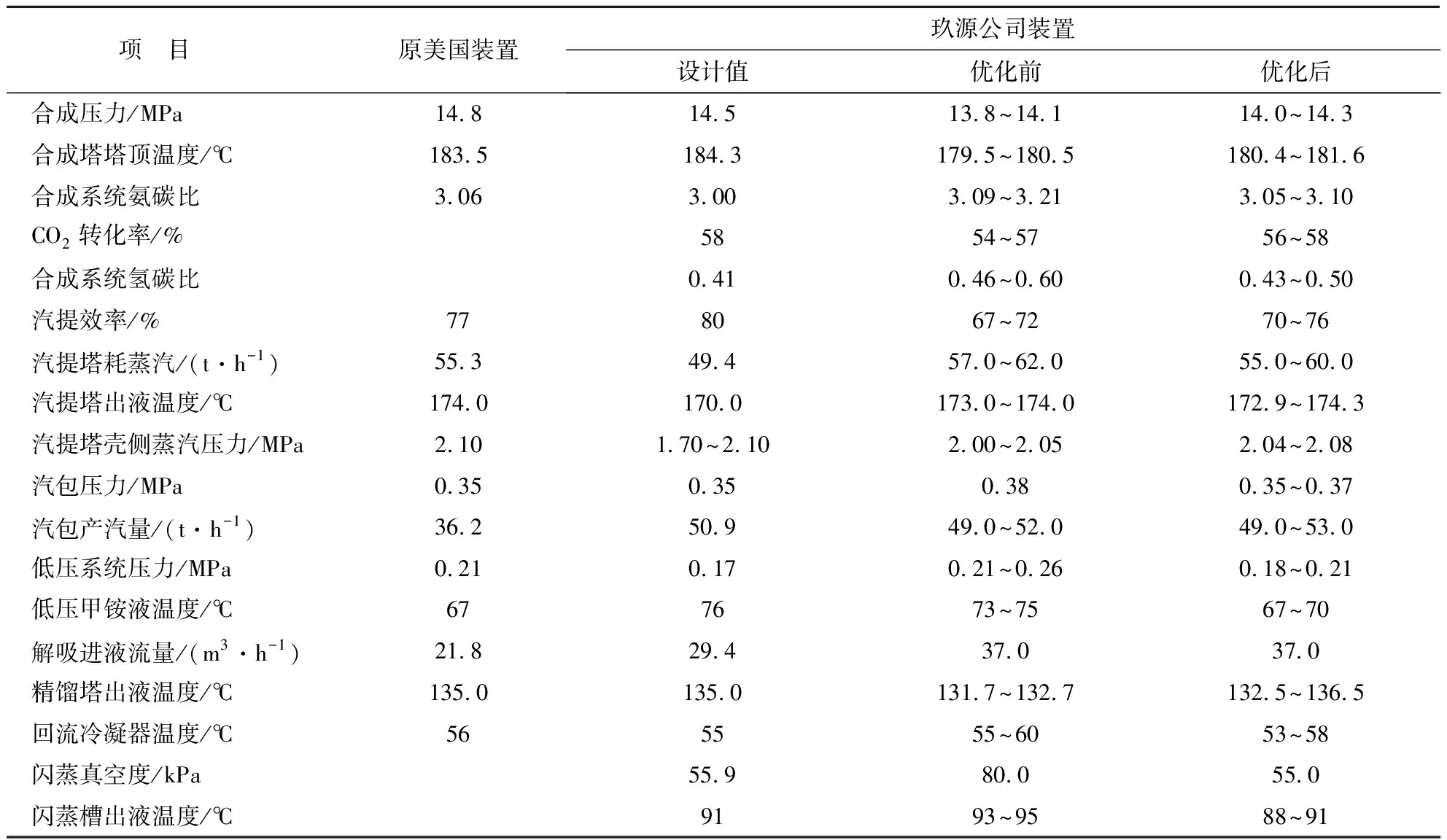

經過近2年不斷地摸索和技術改造,尿素裝置工況得到了很好的改善和控制,產量也逐步提高,質量穩定在高負荷下正常運行,消耗逐步降低。系統滿負荷運行時優化前、后主要控制工藝指標對比見表1。

表1 系統滿負荷運行時優化前、后主要控制工藝指標對比

項 目 原美國裝置玖源公司裝置設計值優化前優化后合成壓力/MPa14.814.513.8~14.114.0~14.3合成塔塔頂溫度/℃183.5184.3179.5~180.5180.4~181.6合成系統氨碳比3.063.003.09~3.213.05~3.10CO2轉化率/%5854~5756~58合成系統氫碳比0.410.46~0.600.43~0.50汽提效率/%778067~7270~76汽提塔耗蒸汽/(t·h-1)55.349.457.0~62.055.0~60.0汽提塔出液溫度/℃174.0170.0173.0~174.0172.9~174.3汽提塔殼側蒸汽壓力/MPa2.101.70~2.102.00~2.052.04~2.08汽包壓力/MPa0.350.350.380.35~0.37汽包產汽量/(t·h-1)36.250.949.0~52.049.0~53.0低壓系統壓力/MPa0.210.170.21~0.260.18~0.21低壓甲銨液溫度/℃677673~7567~70解吸進液流量/(m3·h-1)21.829.437.037.0精餾塔出液溫度/℃135.0135.0131.7~132.7132.5~136.5回流冷凝器溫度/℃565555~6053~58閃蒸真空度/kPa55.980.055.0閃蒸槽出液溫度/℃9193~9588~91

注:以原美國裝置日生產能力為1 260 t,玖源公司裝置日生產能力為1 376 t計算。

4 結語

針對在玖源公司尿素生產裝置在高負荷運行中出現的問題,通過對荷蘭斯塔米卡邦公司以及原美國裝置設計有缺陷的部分設備改造后,充分發揮每臺設備的全部生產裕能。將907 t/d的尿素生產裝置,在原美國裝置擴能改造為1 272 t/d的基礎上,再通過較小的技術改進和生產過程的優化控制,達到尿素裝置高產能和較好的工況穩定運行。如果按設計日產1 350 t 計算,尿素裝置能力已達到設計能力的101%~103%,達到了高產、低耗的運行效果,大大節約了生產成本,提高了經濟效益。