法蘭與筒體焊接變形分析與控制

華電曹妃甸重工裝備有限公司 (河北唐山 063200) 顧振興 孫建廣 戚建偉

1. 概述

隨著圓形料場在電力、煤場、碼頭等區域的廣泛應用,對堆取料機的制作能力也提出了更高的要求,但是在圓形堆取料機中,厚法蘭焊接變形問題一直尤為凸顯。為了更好的解決該問題,我公司對制作工藝進行深入分析,實踐后形成工藝方案。

2. 問題提出

產品結構上,堆料和取料的回轉部分結構(見圖1)是由上下聯接法蘭和回轉軸承構成,其主要問題:一是在主要的承載結構部位,承載重量達到幾十噸,法蘭的垂直度直接影響了整機重心是否穩定;二是設備在料場中回轉作業時,平面度超差的法蘭也大大縮短了軸承的使用壽命。

圖1 堆料和取料的回轉部分結構

以往出現的質量問題中,大直徑的下法蘭和筒體焊接時會出現法蘭內外兩邊塌邊變形,法蘭邊緣越寬變形就會越大。分析后認為,焊接位置熱輸入過大,局部熱量較高,法蘭在無約束的情況下受熱會迅速的膨脹,當焊縫溫度逐漸冷卻慢慢收縮,未施焊處與焊縫處冷卻速度不一致,由于法蘭很厚,剛性較大,應力不能釋放,所以就會產生較大的變形,產生“翻邊”和“角焊縫”。當法蘭上下平面厚度出現不同程度超差時,會影響螺栓的安裝,問題嚴重時也會發生變形量超過工藝留量,只能通過對法蘭表面進行局部補焊的方法進行挽救。采用補焊方法不僅返修困難,造成人力、物力的浪費,而且嚴重影響了生產效率,使生產周期滯后;另外局部的高溫也會影響到法蘭的內部組織,降低其結構強度。

3. 產品結構及技術要求

圖2為聯接法蘭與筒體結構,法蘭厚50mm,筒體φ2000mm,法蘭φ2505mm,法蘭內外螺栓孔均布,并在焊接位置的兩端布置加強筋板。

技術要求如圖3所示,制作時法蘭厚度上留加工余量10mm,焊接完成通過車床機加工法蘭平面、鉆床加工螺栓孔。焊接時筒體開坡口,材料為Q345低合金鋼材質,雙面焊接100%超聲波探傷Ⅰ級合格。法蘭上平面機加工滿足表面粗糙度的要求,平面度為0.30mm,與筒體中心線的垂直度要求0.50mm以內。焊接時主要采用CO2氣體保護焊。

圖2 聯接法蘭與筒體結構

圖3 焊縫技術要求

4. 工藝方案的確定

為防止以上情況的發生,工藝方案的細化是焊接該件的重點。我們先焊接外側筋板,采取強制變形的工藝方法防止筒體外側法蘭寬邊緣部分的變形。下面就對該方案進行逐步闡述。

圖4 筒體坡口形式

(1)焊前準備 以筒體板厚16mm為例,采用半自動火焰切割機加工筒體坡口(見圖4),不僅切割速度快、質量好,而且可以有效地減小修磨量;另外規則的坡口可以有效避免因焊接間隙、熔透深度不一造成的碳弧氣刨清根不徹底,受熱不均變形較大的情況發生。由于外側法蘭邊緣長度大,容易發生變形,如果在焊接前焊接外側加強筋板,不便于碳弧氣刨清根,所以選擇筒體的外側開坡口,筒體內側碳弧氣刨清根。

焊接前用砂輪對坡口內外50mm進行打磨,去除母材表面的雜質、油污及鐵銹。焊接采用CO2氣體保護焊,金橋JQ.MG50—6,φ1.2mm焊絲。CO2氣體應干燥、潔凈,氣體流量15~25L/min。

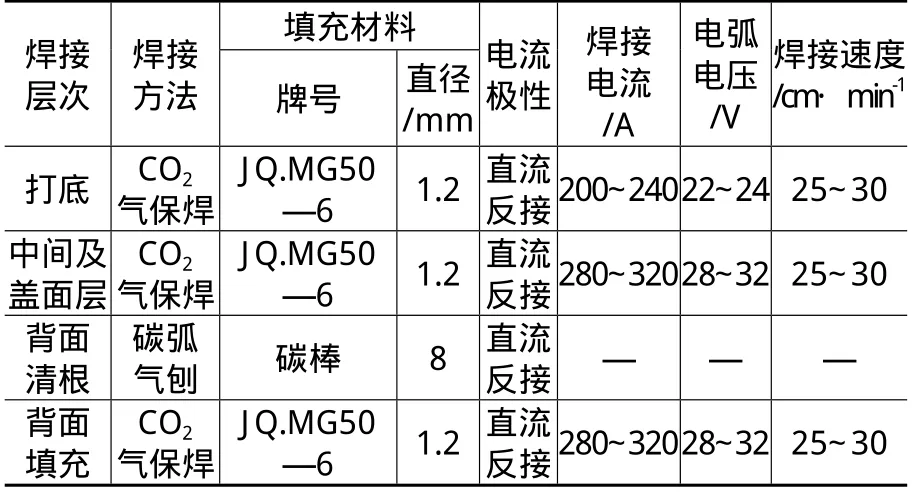

(2)施焊 組對后定位焊,焊接過程中在60mm與16mm板對接的焊接位置用火焰進行分段加熱,溫度控制在150℃左右。采取焊前預熱,一方面降低了焊接應力;另一方面降低焊接應變速率,同時降低變形速率,有利于避免產生裂紋。施焊時的具體參數如附表所示,焊接順序如圖5所示。

具體焊接工藝如下:

焊接參數

圖5 焊接順序

第一,外側筋板焊接:經過分析焊接位置角變形使得外側法蘭外翻,我們決定先將外側筋板全部裝配點焊后進行焊接,法蘭、筒體、筋板形成一個剛性的整體互相支撐,有助于減小焊接變形,筋板的焊縫位置留出過焊孔保證施焊流暢。

第二,外側焊縫打底:首先焊接外側打底層,采用CO2氣體保護焊直線運條焊接,主要原因是直線運條法焊接時熱輸入較小,阻止了柱狀晶的增長,后面多層焊接時進行多次的回火使晶粒得到細化。進行直線運條方式,既可使高溫停留時間縮短,收縮變形隨之變小,焊縫位置不會反復的加熱,同時又有效地防止了偏析,增強了力學性能。打底層焊縫金屬可以保證背面清根的要求即可。

第三,內側碳刨清根:打底完成后利用碳弧氣刨在內側進行清根處理,中厚板焊接背面碳弧氣刨是鋼結構施工中不可或缺的工序之一,碳棒直徑采用φ8mm,電流在400A左右,要注意的是在保證刨槽外觀和深度的同時刨削的速度要盡量的快,減少熱輸入,勻速刨削。

第四,內側筋板焊接:內側焊縫焊接前將內側加強筋板裝配并焊接,可有效減小焊縫內側法蘭變形。

第五,內側焊縫焊接:內側焊縫采用多層多道的焊接方式往外堆積焊接。焊縫對稱焊接,減小變形。焊接時采用直線運條的方式,多段多道焊,減小熱輸入。每焊2~3道都要趁熱對焊縫進行錘擊,消除應力。

第六,外側焊縫填充:填充焊時焊接電流和電壓相應的大于打底層,保證有相對較大的熔深,獲得良好的外觀。焊接時采用直線運條的方式不允許擺動,每一層的厚度在3~5mm,這樣可以在有效保證焊接質量的同時,使冷卻后的變形量得到控制,同時焊接夾渣等缺陷也會大大降低,滿足了生產需求。

5. 結語

在焊接過程中,嚴格按照焊接順序及注意焊接過程中的幾個要點,經過多次實踐檢驗,焊接變形得到有效的控制,法蘭的平面度控制在3mm以內,焊縫可以一次性的通過超聲波探傷檢測Ⅰ級合格標準,補焊、锪孔的情況大大減小,為公司節約了大量的人力物力;同時縮短了生產的周期,很多員工通過該焊縫的焊接積累了厚板焊接的經驗,同時也為保證公司的產品質量打下了良好的基礎。