寬厚板軋機輥縫自動控制關鍵補償策略

王 濤,劉 剛,劉玉玲

(濟鋼集團有限公司 寬厚板廠,山東 濟南250101)

1 前言

厚板軋機輥縫控制技術是決定軋鋼自動化水平的關鍵因素,良好的輥縫控制能保證鋼板同板差較小、平直度較好及產品性能優良。目前,國內外寬厚板軋機均采用輥縫自動補償控制(AGC)技術,AGC作為軋機輥縫控制的核心,其原理是根據軋機彈跳曲線及鋼板性能塑性曲線決定輥縫的設定曲線,采用閉環控制使HGC液壓缸實時動態補償。但AGC發揮的好壞不僅僅取決于軋機的彈跳與鋼種的塑性,由于寬厚板軋機具有負荷沖擊大、機械間隙較大等特點,全面考慮影響輥縫的因素并加以補償是保證AGC效果的關鍵。

2 幾種控制補償技術

2.1 油膜軸承補償

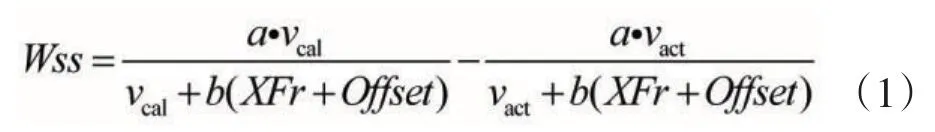

軋機支承輥作為軋輥傳動的被動輥,具有較大的直徑,當其轉動時,支承輥軸部轉動部分會與軸承座間形成一定厚度的油膜,油膜的厚度理論上是均勻的,但由于軋機其余機械力的存在導致實際油膜是不均勻的,表現在轉動過程中使支承輥轉動半徑呈周期性的橢圓型,不考慮該因素的影響,軋制的鋼板表面呈等間隔的波浪狀,且波浪的周期與支承輥直徑相吻合。因此,軋機輥縫的控制一般都需要進行油膜軸承補償環節。一般油膜補償如公式(1),其結果直接作用在HGC的給定值。

式中:a,b,Offset為待定系數,需要根據實際進行調整;Vcal為主傳動標定速度;Vact為主傳動實際速度;XFr為實際的軋制力。

2.2 頭部沖擊補償因素

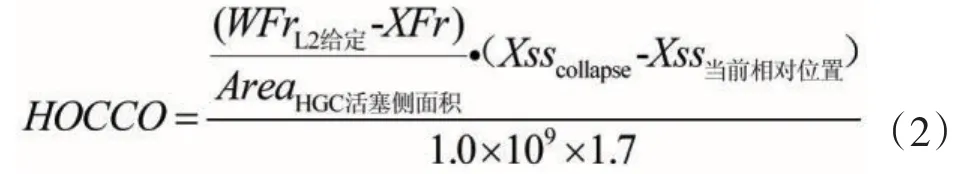

由于寬厚板軋機的大負荷特點,鋼板在咬鋼過程中一般存在較大的沖擊,從而導致HGC液壓油瞬間被壓縮。如果忽略沖擊的存在,根據AGC的閉環控制特點,在輥縫閉環調整的初期容易出現超調與震蕩,導致鋼板頭部存在明顯的薄點與頭部波浪區。所以在鋼板頭部咬入一定時間之內,需要附加給HGC一個油柱壓縮補償值,其效果就是在咬鋼之前輥縫稍微調小,以抵消鋼板頭部受沖擊導致頭部厚度異常的現象,其通用補償值計算公式為:

其中:HOCCO為補償值;AreaHGC為液壓缸活塞側面面積值;WFrL2給定為二級模型預計算軋制力值;XFr為實際軋制力;Xsscottapse為鋼板頭部模型預計算位置;Xss當前相對位置為實際位置值。

通常情況下,頭部沖擊補償為V型曲線,不同厚度不同鋼種的頭部補償曲線都不同,國內比較成熟的二級模型控制系統均會考慮不同鋼板的頭部補償區與補償值。

2.3 油柱壓縮補償系數

鋼板咬鋼以后,由于軋制力的持續存在使液壓缸的油柱被壓縮,導致油柱高度減小,為了更精確和快速調整HGC的位置,HGC的輸出將會乘以油柱壓縮補償系數,這個系數只是影響HGC給伺服閥的輸出,并不直接附加到給定位置或者實際位置上,它的作用相當于提高了液壓系統的調節速度,減小整個系統的時滯。這個系數和油柱的高度、液壓油的黏稠度等都有關系。

2.4 伺服閥線性補償系數

根據流體力學的原理,伺服閥即使在同一開口度下,如果液壓油的壓力不同,液壓油的流速也不同。在軋鋼的時候HGC是根據給定位置控制的,HGC給伺服閥的輸出是通過實際位置和給定位置的差值進行PID調節的,當液壓缸受力很大的時候,液壓油的流速變慢,伺服閥的調節速度就變慢,整個系統的調節時間變長,使AGC的控制特性變壞,甚至產生震蕩。為避免這種情況的發生,需要在原來的伺服閥開度給定的基礎上乘以一個新的系數來增加或者減小伺服閥的開度,進而提高HGC的調節速度。

2.5 RAC補償

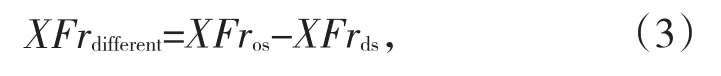

RAC又叫軋輥位置控制,其作用是為了防止軋件出現“鐮刀彎”,它是通過控制軋機傳動側和操作側軋制力的差值實現的。在鋼板咬入一定時間(通常250 ms)以后,RAC控制器會鎖定此刻傳動側和操作側的軋制力差值,其公式為:

其中XFros為軋機操作側軋制力,XFrds軋機傳動側軋制力。

在此之后,直到鋼板拋出,RAC控制器都會試圖保持這個差值不變,如果XFrdifferent發生變化,說明某一側承受了更多的軋制力,會導致這一側的壓下量增大從而使鋼板出現“鐮刀彎”。

RAC補償必然采用閉環控制,鎖定兩側軋制力的偏差,可對鐮刀彎起到微調的作用。

3 結語

在實際應用中,以上所述的幾種軋機自動控制補償(AGC)技術,通常是以神經元的形式被程序編譯在統一的二級模型中,同時計算運行。其運行流程是,由一級系統所檢測采集到的數據信息(如軋制壓力、厚度、位置、轉速等),通過專用通訊接口實時向二級系統模型傳輸數據,每個補償子系統根據一級檢測采集的數據進行比對計算,當某一個或多個因素值(如軋制力、輥徑、液壓缸行程等)觸發到設定值時,各類補償子系統就會根據計算模型的預計算值,由二級向一級系統發送調節或修正的數據值,一級系統根據二級系統的修正數據值,向現場執行設備發送控制指令,實現了對軋機輥縫的補償修正。

目前國內外軋機多采用電動壓下(EGC)+液壓輥縫控制(HGC)的控制模式,EGC與HGC系統作為軋機輥縫控制的最終實現環節,其控制必須采用閉環控制來實現,二者在輥縫控制中緊密結合,才能保證鋼板同板差指標的最優化。在關鍵參數的設置方面,必須充分考慮生產特點以及軋機機械液壓等因素的影響,同時適當進行參數調節,可獲得最佳的控制效果,使控制精度向著高精尖方向發展。