旋轉澆鑄機的設計與應用

李明波

(濟南濟鋼鐵合金廠,山東 濟南250101)

1 前言

非晶合金母材現有的生產工藝采用手工造型澆鑄,利用成型的圓形黏土磚做型腔,擺放到砂箱中,做成底澆式澆鑄系統,將鋼液通過鋼水包從鑄型的底部引入型腔,底澆包和鑄型的容量均為0.5 t。采用這種方法生產的非晶母材澆鑄成本850元/t,手工造型的效率較低,平均每人每班1箱,非晶母材的單班產量僅為1.5 t。為此,設計制作了一種旋轉澆鑄機,實現了非晶母材的半連續氣體保護澆鑄,提高了生產效率,保證了產品質量。

2 旋轉澆鑄機的運行過程

在整個澆鑄過程中,旋轉澆鑄機處于運轉及停歇的交替變換中。在澆注工位,鋼水包通過底部滑動水口向鋼錠模傾注鐵液,澆鑄之后,圓盤轉動澆鑄下一個工位,直到鋼水包內的鋼水全部澆鑄完畢,冷卻后進行脫模,從而實現非晶母材的半連續澆鑄。為避免澆鑄過程中合金母材的氧化,實行全過程氣體保護澆鑄。

旋轉澆鑄機運行過程中,不僅要保證整個澆鑄過程有規律的順利進行,還要求澆鑄機停位準確,并有一定的停留時間。由于旋轉澆鑄機支撐平臺、鋼錠模及澆鑄的非晶母材均處于周期性運轉,轉動慣性大,圓盤啟動、停止時易出現沖擊,容易引起鋼液飛濺,甚至影響澆鑄質量。因此,圓盤起動加速及停止減速要求平穩,不能出現沖擊及晃動。如何保證傳動方式可靠性、運轉定位的準確性及平穩性是圓盤澆鑄機設計成功與否的關鍵。

3 旋轉澆鑄機的結構

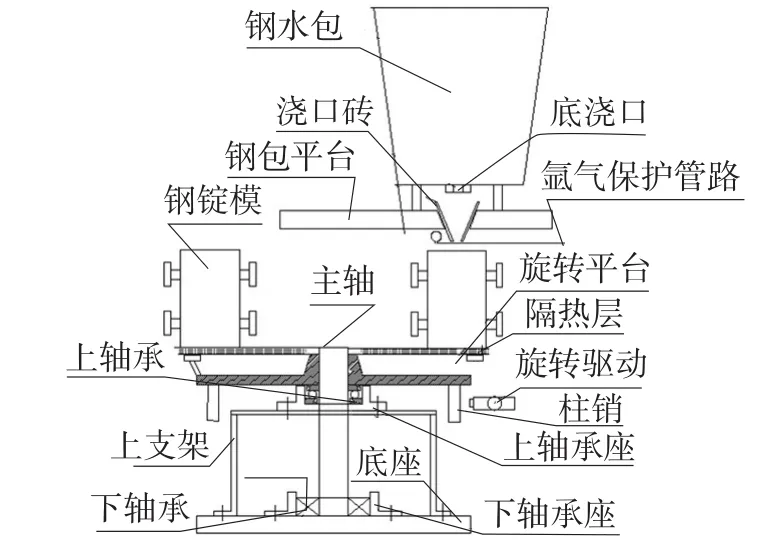

旋轉澆鑄機由旋轉支撐機構、驅動機構、支撐平臺、鋼錠模快換機構、澆鑄機構和氣體保護機構組成,如圖1所示。

圖1 旋轉澆鑄機結構

3.1 旋轉支撐機構

旋轉支撐機構要求運行平穩,需支撐鋼錠模及鋼錠的重量,因此旋轉支撐機構采用上、下支撐,均采用單獨支架和軸承支撐。下軸承采用滾動軸承,其軸承座固定在底座上;上軸承采用推力軸承,其軸承座固定在上支架上;上支架與底座固定連接,對主軸上、下端均起到固定作用,使旋轉更加平穩、可靠。

3.2 旋轉驅動機構

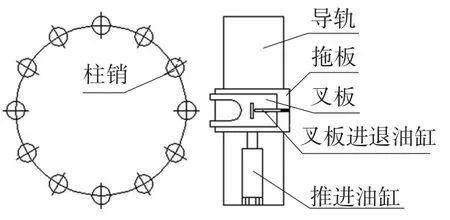

旋轉驅動機構采用液壓驅動,其工作原理如圖2所示。

圖2 旋轉驅動原理

在旋轉平臺周邊均勻分布12個柱銷對應12個工位,當運轉開始時叉板進退油缸帶動叉板向前運動,叉板的叉槽進入柱銷后,推進油缸帶動拖板向前運動,到位時澆鑄機轉動1個工位。隨后,叉板進退油缸帶動叉板后退,后退到位后推進油缸帶動拖板退到初始位置。這樣,系統完成推進,并為下一個推進循環做好準備。

3.3 澆鑄機液壓系統

由于旋轉推進機構的特殊性能,整個液壓系統也非常簡單,所需實現的功能為依次驅動2個油缸運動。系統由泵站提供液壓油源。泵站溢流閥選用常開式電磁溢流閥,當系統不工作時,電磁溢流閥處于卸荷狀態,這樣可以避免溢流閥長時間溢流而導致系統發熱。當系統循環開始時,電磁溢流閥通電,系統迅速升壓達到工作狀態。

在推進油缸回路上安裝有2個行程減速閥,減速閥1安裝在油缸行程的初始位置,油缸向前運動時緩慢加速;而減速閥2安裝在油缸行程的末端,油缸停止時緩慢減速,從而保證系統運轉的平穩性。電液換向閥采用Y型中位機能,在系統推進循環開始時,拖板位置浮動,有利于叉板順利進入柱銷,從而提高叉板動作的可靠性。

3.4 支撐平臺

支撐平臺支撐在推力軸承上,用于放置鋼錠模,因此要求有足夠的強度。旋轉平臺與主軸固連在一起。由于鋼錠模在澆鑄后的溫度較高,為防止鋼錠模的熱量通過平臺傳到主軸及軸承上,在平臺和鋼錠模之間設置隔熱層,從而阻止熱量的傳遞。

3.5 澆鑄機構

澆鑄時,鋼水包中的鋼液通過底部的澆口流到鋼錠模內,每澆滿1個鋼錠模關閉底澆口,旋轉另一鋼模到澆鑄工位,重新打開底澆口繼續澆鑄。

3.6 氣體保護機構

為防止非晶合金母材澆鑄過程中的氧化,影響產品質量,在澆鑄過程中使用氬氣保護。氣體保護裝置由主管、噴嘴、插接頭組成。主管成圓形,上面安裝有12個噴嘴,每個噴嘴對應1個鋼錠模,噴嘴的方向對準鋼錠模的模腔,主管與平臺一同旋轉。澆鑄過程中,通過噴嘴向模腔吹保護氣體,使鋼錠模在澆鑄前先排空模腔的空氣,澆鑄過程中氣體保護澆鑄,減少表面氧化。

3.7 鋼錠模快換機構

為保證澆鑄的順利進行,設置鋼錠模取模、裝模機構。在取模工位取模只需液壓缸伸出,即可將澆鑄后的鋼錠模推離支撐平臺進行冷卻脫模。在裝模工位,液壓缸動作,將鋼錠模迅速推上支撐平臺,上述動作均與鋼錠澆鑄的同時進行,完成鋼錠模的快速更換。

鋼錠模使用前需在內腔壁上噴涂一層脫模劑,并進行預熱。澆鑄后自然冷卻20 min后需及時脫模,以防損壞鋼錠模內腔。鋼錠模底部的耳孔使用鎂砂加玻璃水攪拌均勻后填補到與底面平齊,這樣有利于鋼錠脫模。鋼錠模在使用前,仔細檢查內腔表面是否有損壞,當出現凹坑或凸起時,應進行修補打磨后方可使用。

4 結語

非晶合金旋轉澆鑄機自2012年10月投人生產以來,運行穩定,非晶合金產品質量穩定,達到預期的設計性能指標。根據實際運行統計,澆鑄機單班產量達5 t,澆鑄成本220元/t,同時減輕了操作人員的勞動強度,取得了較好的經濟效益。