甲醇合成塔環(huán)焊縫缺陷與修復(fù)分析

郭學(xué)會(huì),張 翼,劉礦偉,雷延國

(河南煤氣(集團(tuán))有限責(zé)任公司義馬氣化廠,河南義馬 472300)

0 概述

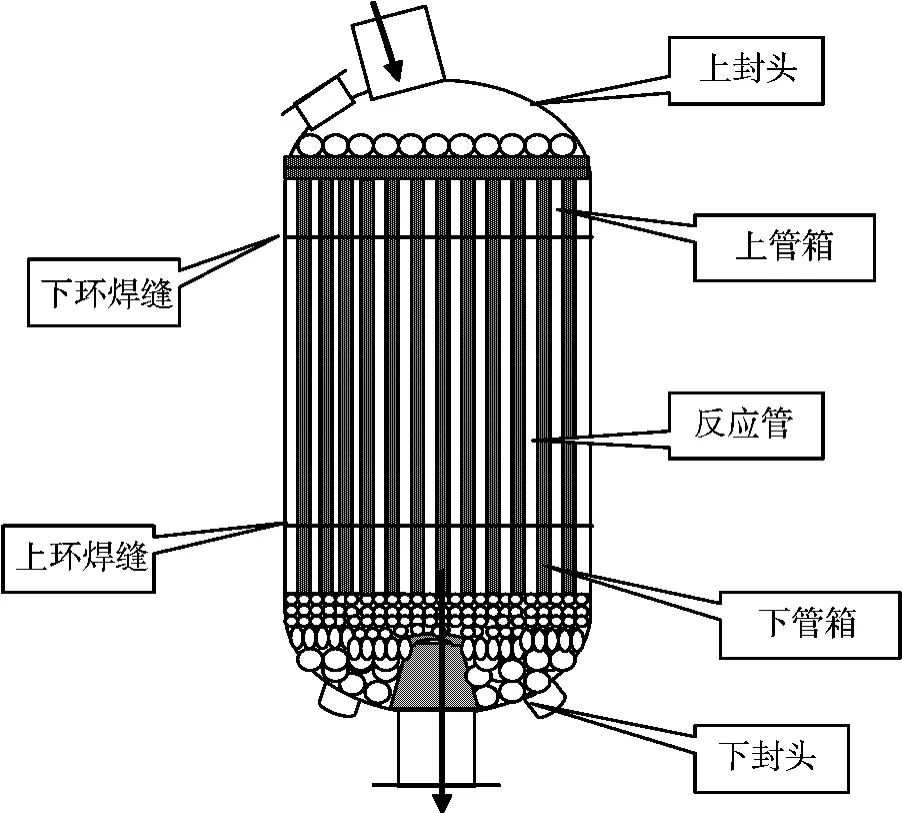

甲醇合成塔是義馬氣化廠60萬t甲醇裝置的核心設(shè)備。該設(shè)備屬第三類壓力容器,反應(yīng)物料為甲醇合成工藝氣,主要成分是CO和H2,為易燃易爆介質(zhì),管程工作壓力為5.4 MPa,殼程工作壓力為4.2 MPa。合成塔是一個(gè)固定床列管式反應(yīng)器,設(shè)備直徑DN2400,殼體基本結(jié)構(gòu)由上、下封頭,上、下管箱和殼程筒體五部分組成。

該合成塔于2004年投用,2013年6月甲醇裝置在運(yùn)行過程中,發(fā)現(xiàn)合成塔殼程下部環(huán)焊縫泄漏,向外噴射蒸汽。拆除泄漏點(diǎn)保溫后,發(fā)現(xiàn)焊縫處有長約10 cm的橫向裂紋。為保證設(shè)備安全運(yùn)行,隨即停車處理,對(duì)殼程、筒體與上、下管箱焊縫進(jìn)行了超聲波探傷檢測,發(fā)現(xiàn)上部有長約50 cm裂紋,下部環(huán)焊縫有四處裂紋,均為橫向穿透性裂紋,長度合計(jì)約2 m。裂紋位置如圖1所示。

甲醇是企業(yè)的核心產(chǎn)品,必須保證合成塔環(huán)焊縫缺陷修復(fù)后的長周期安全運(yùn)行,才能實(shí)現(xiàn)生產(chǎn)的“安全、長、滿、優(yōu)”運(yùn)行,取得經(jīng)濟(jì)效益。為確保修復(fù)質(zhì)量,從材質(zhì)、焊接工藝和安全防護(hù)進(jìn)行分析,找出缺陷修復(fù)的關(guān)鍵環(huán)節(jié),為檢修提供依據(jù)。

圖1 裂紋缺陷示意圖

1 材質(zhì)分析

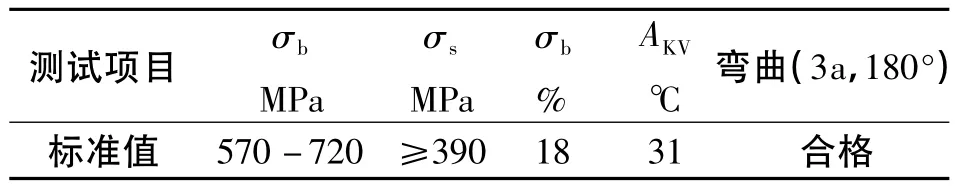

合成塔上、下風(fēng)頭,上、下管箱和殼程筒體材質(zhì)均為低合金、高強(qiáng)鋼13MnNiMoNbR,其力學(xué)性能及化學(xué)成分見表1和表2。

表1 13MnNiMoNbR板材力學(xué)性能

表2 13MnNiMoNbR板材化學(xué)成分 %

低合金鋼的焊后是否產(chǎn)生缺陷,取決于焊接接頭是否產(chǎn)生淬硬組織,接頭的拘束度及擴(kuò)散氫的含量。鋼材淬硬傾向取決其化學(xué)成分,估算碳當(dāng)量:

式中,元素符號(hào)代表該元素的質(zhì)量分?jǐn)?shù),下同。

利用裂紋敏感性指數(shù)Pem計(jì)算,考慮到焊接接頭淬硬傾向,擴(kuò)散氫以及拘束度的綜合影響,可以估算防止冷裂紋產(chǎn)生的最低預(yù)熱溫度T0。

2 焊接工藝分析

2.1 清除缺陷及坡口打磨、檢測

用碳弧氣刨將缺陷清除,徹底去除裂紋缺陷。原設(shè)計(jì)坡口按HG20583-1998《鋼制化工容器結(jié)構(gòu)設(shè)計(jì)規(guī)定》選擇DU14形式,根據(jù)現(xiàn)場實(shí)際情況選擇U形坡口(見圖2),負(fù)荷相關(guān)規(guī)范,修磨其坡口后按JB/T 4730.4-2005對(duì)焊接坡口進(jìn)行100%PT檢測Ⅰ級(jí)合格。

圖2 DU12X形式的U形坡口

2.2 補(bǔ)焊及檢測

①缺陷補(bǔ)焊分兩層進(jìn)行,采用NB/T 47014-2011《承壓設(shè)備焊接工藝評(píng)定》評(píng)定合格的焊接工藝焊接;焊前預(yù)熱,焊后立即進(jìn)行消氫處理,保證全截面焊透形式、外表面焊縫圓滑過渡。②焊接方法采用SMAW(藥皮焊條電弧焊),焊條采用J607(低合金高強(qiáng)度焊條),兩層主要控制參數(shù)如下。③焊接過程中,嚴(yán)格控制預(yù)熱溫度和道間溫度,注意道間清理,焊接完畢后應(yīng)清除夾渣、飛濺物等,將焊縫按要求打磨。④做好焊中、焊后檢測,對(duì)焊縫底層、中間層、面層及補(bǔ)焊表面,外表面工裝打磨處按承壓設(shè)備無損檢測JB/T 4730.5-2005進(jìn)行100%PT檢測Ⅰ級(jí)合格;按JB/T 4730.3-2005對(duì)焊縫進(jìn)行100%UT檢測I級(jí)合格,技術(shù)等級(jí)B級(jí)。

表3 焊接參數(shù)

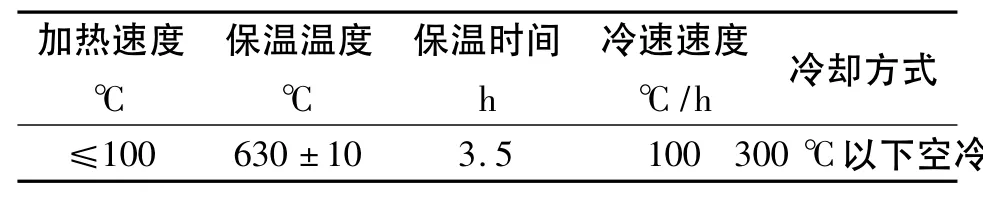

2.3 熱處理及檢測

①嚴(yán)格按照熱處理工藝對(duì)返修環(huán)焊縫進(jìn)行局部焊接熱處理,主要參數(shù)見表4。

表4 熱處理參數(shù)

②熱處理后要做好無損檢測,對(duì)焊縫、補(bǔ)焊表面、外表面工裝打磨處按TB/4730.5-2005進(jìn)行100%PT檢測Ⅰ級(jí)合格;按JB/T 4703.3-2005對(duì)焊縫進(jìn)行100%UT檢測,Ⅰ級(jí)合格,技術(shù)等級(jí)B級(jí)。必要時(shí),對(duì)焊接接頭進(jìn)行硬度檢測,包括焊縫、熱影響區(qū)和母材三個(gè)區(qū)域,控制HB≤225為合格。

2.4 水壓試驗(yàn)

返修環(huán)焊縫檢測合格后配置殼程試壓工裝,按圖紙要求的水壓試驗(yàn)壓力試驗(yàn)合格,水溫不得低于15℃,試驗(yàn)用水氯離子含量不得大于25 mg/L,試驗(yàn)程序符合《壓力容器安全技術(shù)監(jiān)察規(guī)程》要求,耐試壓合格后將水放凈,并將水漬吹干。

3 安全防護(hù)分析

合成塔殼程環(huán)焊縫修復(fù)過程復(fù)雜,要做好安全防護(hù),保證修復(fù)質(zhì)量,不能影響相關(guān)設(shè)施安全。修復(fù)過程中各種不同的熱處理溫度嚴(yán)格控制,升降溫要緩慢,防止催化劑碎裂。嚴(yán)格臨時(shí)用電管理,對(duì)設(shè)備進(jìn)行保護(hù)接地確認(rèn),合成塔及相連設(shè)備的框架各點(diǎn)應(yīng)接地完好;在作業(yè)周圍設(shè)置相關(guān)安全警戒線與防護(hù);在設(shè)備加熱處理運(yùn)行期間,合成塔及周圍框架嚴(yán)禁接觸作業(yè),定時(shí)對(duì)加熱設(shè)備用電回路、熱處理設(shè)備及周邊設(shè)備進(jìn)行巡檢,保證運(yùn)行期間設(shè)備用電安全,發(fā)現(xiàn)異常時(shí)及時(shí)采取安全控制措施。

4 結(jié)束語

返修后的合成塔運(yùn)行情況良好,未發(fā)現(xiàn)異常,期間對(duì)檢修部位100%UT+PT檢測,也未見異常;修復(fù)至今運(yùn)行正常,說明方案正確可行,嚴(yán)格工序探傷檢驗(yàn)和熱處理溫度控制的措施是切實(shí)可行的,可供類似化工容器現(xiàn)場檢修借鑒。