環己醇生產工藝中水伴熱系統的熱耗量計算

劉國良,李迎春,呂 洋,吳向紅,寧永亮

(平頂山市神馬萬里化工股份有限公司,河南平頂山 467000)

0 前言

平頂山市神馬萬里化工股份有限公司的環己醇生產裝置是20世紀90年代從日本旭化成公司引進的,近年來,在引進、消化、吸收、再創新的過程中,綠色環保和節能降耗一直是公司的技改重點。原工藝設計中把低壓蒸汽(0.4 MPa)用于冬季管道的伴熱和異常情況下作為設備驅油的介質,環己醇裝置每年冬季(按4個月計)伴熱用低壓蒸汽量為4 t/h,總消耗量約11 710 t。在環己醇生產裝置中的蒸汽冷凝器、精制塔、再沸器等設備產生大量的高溫冷凝水,回收后送入熱電分廠,如果將高溫冷凝水的有效余熱回收,結合環己醇的生產要求,用作管道的伴熱介質替代低壓蒸汽,就可以節省大量的低壓蒸汽,達到節約能源之目的。

1 計算依據

1.1 工藝參數

采用外夾套加熱方式。管內流體是環己醇,流量為6.4 t/h,冬季伴熱要求環己醇由30℃升溫至80℃保溫傳輸;高溫冷凝水工藝總排量為30 t/h,外夾套介質進口溫度90℃,出口溫度70℃;管道材質為碳鋼,管徑180mm,壁厚8mm,管道總長約為1 000 m,無彎頭和水平差;保溫材料為玻璃纖維,厚度50 mm。

1.2 物性參數

高溫冷凝水平均比熱容:

Cp水=4.2 kJ/(kg·℃)

環己醇平均比熱容:

Cp醇=2.15 kJ/(kg·℃)

式中:Cp,物料的比熱容。

2 熱量計算

由于高溫冷凝水和環己醇的導熱系數比較大;管道材質為碳鋼,導熱系數較保溫層大得多,因此,只考慮環己醇加熱需要的熱量和保溫層與大氣的熱交換量。

2.1 環己醇加熱需要的熱量

2.2 傳熱過程的熱量損失

總的傳熱熱阻R由保溫層導熱熱阻以及保溫層與大氣的換熱組成。

保溫層導熱熱阻:

保溫層與大氣對流換熱熱阻:

其中:r1,夾套外半徑(156 mm);r2,保溫層外半徑(206 mm);λ,導熱系數;α,傳熱系數。

總熱阻:R=R1+R2

單位:m·℃/W。

表1 常用保溫材料的導熱系數λ W/(kg·℃)

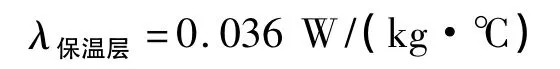

保溫材料為玻璃纖維:

由式(1)得:

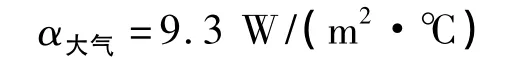

環境風速<5 m/s,保溫層對外界的傳熱系數:

由式(2)得:

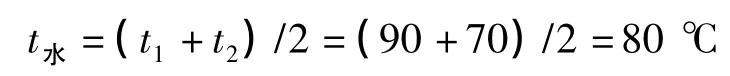

取高溫冷凝水的平均溫度:

取環境的平均溫度:t大氣=10℃

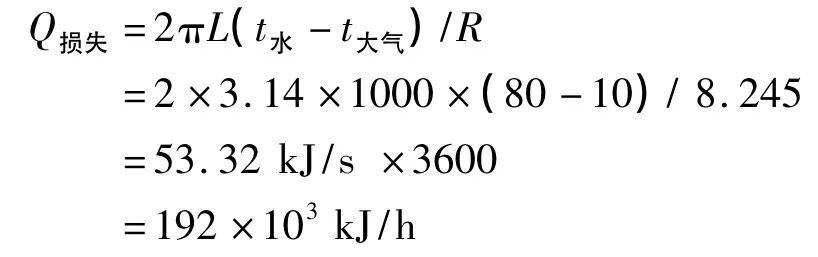

單位時間的熱量損失:

式中:L為管道長度,m。

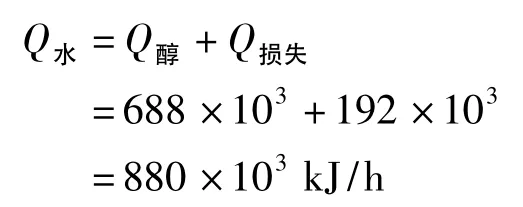

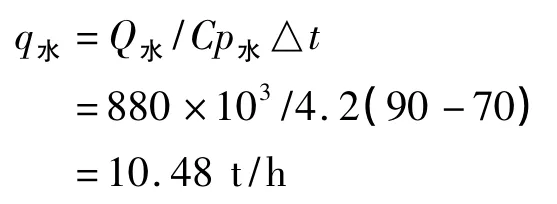

2.3 高溫冷凝水的需用量

由熱量計算公式:Q水=q水Cp水△t

得高溫冷凝水用量:

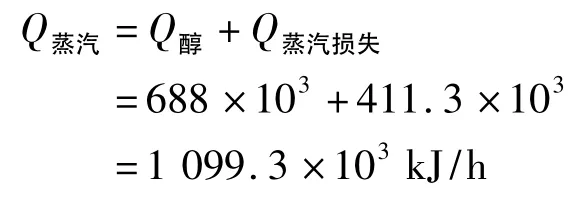

3 低壓蒸汽的理論用量

原設計中0.4 MPa低壓蒸汽的溫度約140℃,主要熱阻R同上,單位時間的熱量損失:

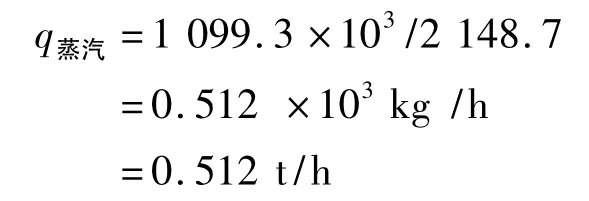

查表得:140℃下水蒸氣相變熱△H=2 148.7 kJ/kg

低壓蒸汽理論需要提供的熱流量:

由熱量計算公式:Q蒸汽=q蒸汽/△H

得:所需低壓蒸汽量:

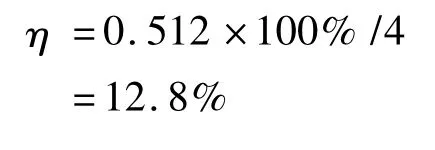

低壓蒸汽按4 t/h計,實際熱效率為:

3 計算結果討論

①用熱阻力方程和熱傳導方程,對伴熱系統熱荷需求量、高溫冷凝水熱能的供給量以及過程的熱損失量進行了初步的計算,采用的部分經驗公式和數據,雖然會有小的誤差,但對伴熱系統改造的工藝設計方案,提供了非常重要的基礎數據。②環己醇生產裝置中高溫冷凝水的工藝總排量為30 t/h,計算得出的高溫冷凝水的理論用量為10.48 t/h,完全滿足伴熱系統熱荷需求。③通過計算可看出,原工藝設計選擇低壓蒸汽作為伴熱介質,采用流體管外面另鋪設兩根蒸汽管道并流伴熱再加外保溫,該方法蒸汽管道與流體管道接觸面積太小,且有空氣間隔,故熱傳導效率非常低,低壓蒸汽消耗量大,低壓蒸汽的實際熱效率僅12.8%,造成嚴重的能量損失和資源浪費。

4 結論

通過熱耗量計算為環己醇生產裝置的水伴熱技改工程提供了理論依據,用高溫冷凝水伴熱替代原有的低壓蒸汽伴熱系統,能夠更合理的使用二次能源,降低生產成本,應用后,有效地提高了企業的市場競爭力,經濟和社會效益顯著。