多步接枝稀土摻雜/氰酸酯樹脂基復合材料固化性能研究

祝保林,李春雪

(1.渭南師范學院 復合材料研究所,陜西 渭南 714000;2.陜西科技大學 化學與化工學院,陜西 西安 710021)

氰酸酯樹脂(CE)是上世紀中晚期開發使用的一類熱固性樹脂,通常單體結構中含有2 個或2 個以上氰酸酯官能團。在催化作用下CE 單體發生三聚環化反應,固化后生成三嗪環,形成類似金剛石結構的空間網狀大分子,這種特殊結構,使CE 固化產物表現出優異的耐熱性、介電性、熱氧化穩定性、耐輻射及耐腐蝕等特點,加之成型工藝簡單,使它在高頻高速宇航通訊電子設備、通訊衛星、雷達罩用樹脂基體材料、戰機隱身材料、汽車構件制造等領域有著廣闊的應用前景[1-5]。但也正是由于固化產物的這種空間網狀結構,導致樹脂交聯密度大,硬度大,韌性差,限制了其應用。

納米TiO2粒子的稀土摻雜及表面自組裝有機化,是目前研究的熱點。一方面,稀土摻雜的復合粒子通過抑制晶型轉變、改變光吸收率和抑制光生載流子的復合三個方面,有利于提高TiO2粒子的光催化性能;另一方面,稀土元素具有特殊的4f 層電子結構,可組成多種新生電子能級,這將有可能使復合粒子具備單一組分所不具有的新功能[6-9]。將摻雜復合粒子引入氰酸酯樹脂是對于復合材料制備的新的嘗試。

課題組在前期銳鈦型摻雜納米TiO2粒子合成基礎上,通過大分子硅烷偶聯劑SEA-171 對粒子實現了錨固接枝,再以甲基丙烯酸甲酯(MMA)對摻雜粒子實現了原位乳液接枝,給出了多步接枝的工藝及其機理。同步,制備了多步接枝改性摻雜TiO2粒子/氰酸酯樹脂基復合材料。本文主要討論了表面有機化摻雜粒子的加入量對氰酸酯樹脂基復合材料的粘度、凝膠時間、固化動力學及介電性能的影響。

1 實驗部分

1.1 試劑與儀器

摻雜納米TiO2,自制;大分子硅烷偶聯劑SEA-171,自制;環氧樹脂(EP)、雙酚A 型CE 單體(白色粉末晶體,熔點為74 ℃)、甲基丙烯酸甲酯(MMA)、偶氮二異丁腈(AIBN)、乙醇、亞硫酰基雙甲烷、丙酮、乙酸、α-甲代氮苯、甲苯等均為分析純。

MDSC1910 差熱掃描量熱分析儀;FJ-2000 型均質攪拌器;NDJ-1 型旋轉粘度儀;E8363B 微波矢量網絡分析儀;1 ~10 MHz 寬帶微波電介質復介電常數測試系統;SVD-50-L 真空恒溫箱。

1.2 自組裝摻雜粒子的多步接枝表面有機化

摻雜TiO2粒子(M,粒徑為20 ~60 nm):在120 ℃干燥4 h,密封待用。

以丙酮為溶劑,定量加入SEA-171,用乙酸調pH 值,待SEA-171 完全水解后,加入M 粒子,超聲振蕩30 min,索氏抽提6 h,真空干燥,得到經SEA-171 表面錨固接枝的摻雜TiO2粒子(記為M-1)[10]。

以α-甲代氮苯和亞硫酰基雙甲烷為混合溶劑,定量加入M-1 粒子,超聲振蕩5 min,形成懸乳液。引入MMA 和偶氮引發劑AIBN,持續攪拌,60 ℃/5 h。離心分離,以無水乙醇多次洗滌,真空干燥,得表面乳液接枝PMMA 的摻雜TiO2粒子(記為M-2)[11]。

1.3 復合材料板材的制備

1.3.1 CE 單體的預處理 在-0.085 MPa 真空干燥3 ~4 h,密封備用。

1.3.2 M-1/CE 復合材料板材的制備 75 ℃下,100 mL 小燒杯中,將加入EP 的CE 單體加熱熔融,加入M-1 粒子,逐步升溫至90 ℃,以高速均質攪拌器斷續攪拌30 s,趁熱將樣品轉入預熱好的自制模具中。將試樣模具放入真空恒溫箱,保持溫度在90 ℃左右,逐步抽真空。模具中液態試樣初始冒出小而密集的氣泡,隨著真空度的加大和抽氣時間的延長,液態試樣轉變為只有個別大的氣泡出現,且氣泡上升緩慢,此時可以停止抽真空,維持真空度,通過程控升溫程序在真空恒溫箱中進行固化。固化工藝為:90 ℃/1 h-100 ℃/1 h-120 ℃/2 h-150 ℃/2 h-180 ℃/2 h-200 ℃/2 h-220 ℃/4 h,固化完成后,即得M-1/CE 樹脂復合材料板材。相同工藝制備純CE 板材、M/CE 復合材料。

1.3.3 M-2/CE 復合材料的制備 75 ℃下,100 mL小燒杯中,先將CE 加熱熔融,加入EP 和M-2 粒子,不斷攪拌下升溫至80 ℃,以高速均質攪拌器斷續攪拌30 s,趁熱將樣品轉入預熱好的自制模具中。將試樣模具放入真空恒溫箱中,抽真空,保持溫度在80 ℃左右,模具中液態試樣初始冒出小而密集的氣泡,隨著真空度的加大和抽氣時間的延長,液態試樣轉變為只有個別大的氣泡出現,且氣泡上升緩慢,此時可以停止抽真空,通過蠕動泵維持真空度,以程控升溫程序在真空恒溫箱中進行固化。固化工藝為:80 ℃/2 h-90 ℃/1 h-100 ℃/2 h-120 ℃/2 h-150 ℃/2 h-180 ℃/2 h-200 ℃/2 h-220 ℃/4 h,即得M-2/CE樹脂復合材料板材。

4 種板材按照國標規定裁割為相應尺寸,密封備用。

2 結果與討論

2.1 M-2/氰酸酯樹脂復合體系的固化動力學

后期測試中,M-2/CE 復合材料綜合性能最佳,現以M-2/CE 體系為例,討論復合材料固化動力學影響參數。

M-2 粒子含量為3%的體系,其升溫速率5,10,15,20 ℃/min 的DSC 曲線,見圖1,M-2 不同配比、不同升溫速率下,固化反應的峰值溫度(Tp)見表1。

圖1 M-2/CE 復合材料的DSC 掃描曲線Fig.1 The DSC of M-2/CE composites

表1 不同升溫速率下、不同配比的M-2/CE復合材料的固化反應峰值溫度(Tp)Table 1 The exothermic peak temperature of curing reaction(Tp)of M-2/CE composites of varying quantities M-2 particles

式中 β——升溫速率,K/min;

Tp——峰頂溫度,K;

R——理想氣體常數;

E ——表觀活化能,J/mol。

Ozawa 法是以ln β 對1/Tp作圖,同樣是通過最小二乘法,由直線斜率求出表觀活化能ΔE2。

此過程中,固化反應的反應級數n 可以利用Crane 方程求出[13]。

當ΔE/nR≥2Tp時,Crane 方程可簡化為:

計算所得ΔE1、ΔE2和n 見表2,其中反應級數n 是根據兩種活化能的平均值求出。

由于兩種計算方法作圖原理不同,計算結果也有差異,但結果變化規律是一致的:純CE 體系的活化能數值較高,引入自組裝改性納米粒子后的改性體系E 數值降低明顯。E 數值下降表明:體系引入自組裝改性納米粒子后,降低了固化工藝中對固化溫度的要求,更有利于復合材料的固化。此外,所有研究體系的反應級數n 基本相等,且DSC 曲線上只出現了一個放熱峰,說明自組裝改性納米粒子的加入并未改變氰酸酯的固化反應機理,體系固化機理與純CE 固化機理相同。

表2 不同配比M-2/CE 復合材料體系的動力學參數ΔE1、ΔE2、和nTable 2 The kinetic parameters of curing reaction(ΔE1,ΔE2,n)of M-2/CE composites of varying quantities M-2 particles

表2 不同配比M-2/CE 復合材料體系的動力學參數ΔE1、ΔE2、和nTable 2 The kinetic parameters of curing reaction(ΔE1,ΔE2,n)of M-2/CE composites of varying quantities M-2 particles

M-2 粒子含量/%ΔE1 ΔE2 ΔE/(kJ·mol -1)/(kJ·mol -1)/(kJ·mol -1)n 0 55.27 60.22 57.75 0.916 1 54.86 58.82 56.84 0.918 2 52.98 56.98 54.98 0.922 3 51.87 55.08 53.48 0.919 4 50.96 53.96 52.46 0.922 5 50.11 52.05 51.08 0.921

2.2 摻雜TiO2 及其表面改性對復合材料成型工藝的影響

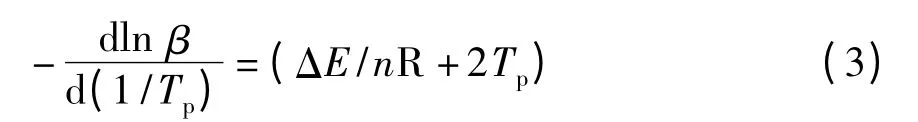

澆鑄體復合材料順利成型的條件之一是合適的粘度,氰酸酯樹脂單體加熱熔融后具有較低的粘度,無機粒子加入后會使體系的粘度發生變化。體系的粘度過低,無機粒子會發生沉降,導致固化體系中無機粒子分散不勻,甚至分層,進而影響復合材料的性能。體系的粘度過大,又不利于澆注成型。經多步接枝處理后的無機粒子,不但能改善了無機粒子與有機基體的相容性,也會對體系的固化工藝產生影響。因此,首先考察無機粒子經多步接枝表面有機化處理后對體系粘度的影響。80 ℃下不同接枝工藝對CE 基復合材料體系粘度和凝膠時間的影響,見圖2、圖3。

圖2 改性摻雜TiO2 粒子的引入對體系粘度的影響Fig.2 The influence of the Nd-dope nano-TiO2 particles on the viscosity

由圖2 可知,M/CE、M-1/CE 體系中,隨M、M-1粒子含量的增大,體系的粘度增大較快,但對于M-2/CE 體系其粘度增加的幅度比M/CE、M-1/CE 體系增加的幅度小。當達到體系的力學性能最佳點時,M-2/CE 體系的粘度由2. 0 Pa·s 增加到3.6 Pa·s。M/CE、M-1/CE 體 系 粘 度 達 到4.0 Pa·s左右。這主要是由于TiO2粒子自身具有光催化作用,對基體聚合具有誘導作用。其次,采用多步接枝工藝處理后,TiO2粒子的表面性質發生了變化。M 粒子和采用錨固接枝偶聯劑SEA-171 工藝處理后的M-1 粒子,其表面含有少量的對氰酸酯固化起催化作用的羥基變為能與氰酸酯容易反應的環氧基團,誘發基體聚合反應的發生,分子鏈聚合度增加,粘度增大;而采用AIBN 與MMA 乳液接枝處理后的M-2 粒子,其表面則基本被有機鏈段覆蓋完全,粒子表面被大分子鏈段的有機基團覆蓋,增強了兩相的相容性,有利于無機相在有機基體中的分散,導致M-2 體系粘度反而降低。這種低粘度的樹脂體系為納米粒子的分散提供了有利的條件。

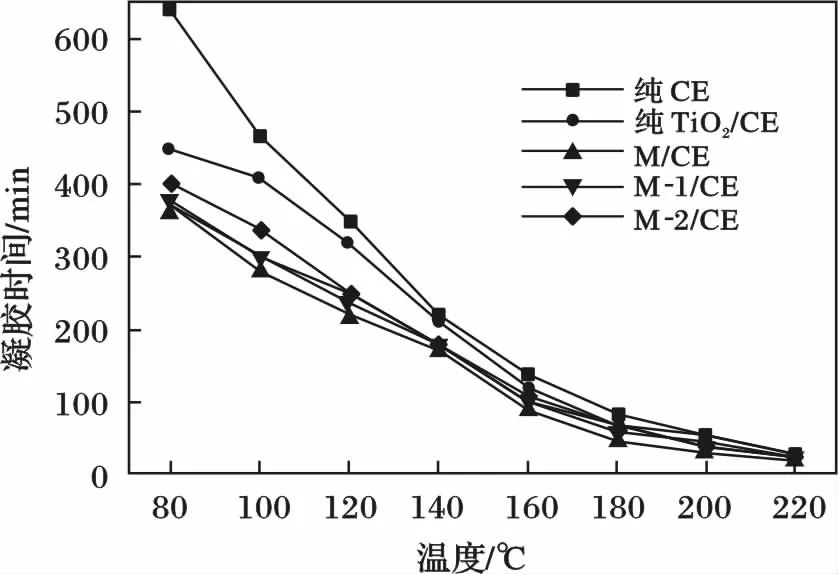

圖3 改性摻雜TiO2 粒子的引入對體系凝膠時間的影響Fig.3 The influence of the Nd-dope nano-TiO2 particles on the gelation time

由圖3 可知,當溫度低于180 ℃時,填料的加入大大縮短CE 的凝膠時間,且M 系列摻雜粒子對CE的固化催化作用比純TiO2粒子大。分析其原因:首先,未經表面多步接枝處理的無機填料表面Ti—OH鍵在含有剛性三嗪環的基體結構中可形成物理交聯點,限制聚合物分子鏈段的運動,不利于分子鏈上活性點的接枝聚合。其次,TiO2和稀土釹都可作為光觸媒,具有光催化作用,兩者的“協同作用”更有利于固化反應的發生。相同溫度下,M 粒子比M-1、M-2 粒子凝膠時間短,原因在于M 粒子為裸露的摻雜粒子,M-1、M-2 都為表面有機化后的粒子,且M-2粒子表面被有機層包裹更完全,阻斷了Ti 及Nb 離子與基體樹脂的直接接觸,減弱了Ti 及Nb 離子的光催化作用。總體來說,4 種復合材料凝膠時間都比純CE 短。所以,摻雜粒子的引入有利于CE 的固化成型。

2.3 介電性能測試

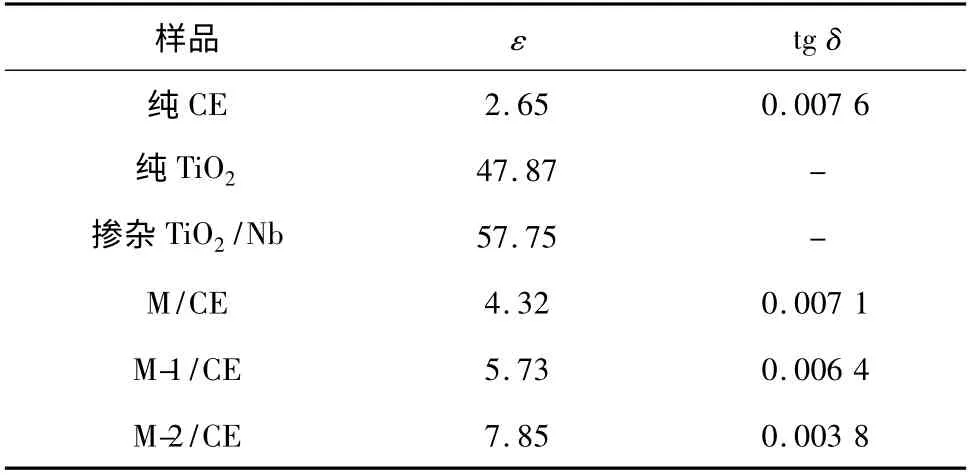

復合材料中,兩種無機粒子主成分:銳鈦型TiO2粒子的ε 為47.87,摻雜粒子ε 為57.75。純CE 的ε 較小,僅為2.65。

在1 MHz 條件下,對純CE 及純TiO2/CE、M/CE、M-1/CE、M-2/CE 四種復合材料在力學性能最佳點配比(3%)處,進行了tg δ 和ε 測定,結果見表3。

表3 復合材料的介電常數Table 3 The dielectric constant of the composites

由表3 可知,隨著摻雜TiO2粒子的引入,復合體系的ε 逐漸上升,tg δ 先降低,后增大。當M-2 粒子含量為3%時,復合材料的ε 達到7.85,增大了66.2%;tg δ 為0.003 8,減小50.0%。因為純CE 在固化過程中單體三聚形成高度對稱的三嗪環網狀結構(該結構是已知的熱固性樹脂中具有極低ε 的固化物),成為一個共振體。結構的高度對稱對電荷的分布移動起到平衡作用,從而導致了其在電場中儲能很小,極性很小,這種結構對極化松弛不敏感,從而表現出較低的ε 和tg δ。

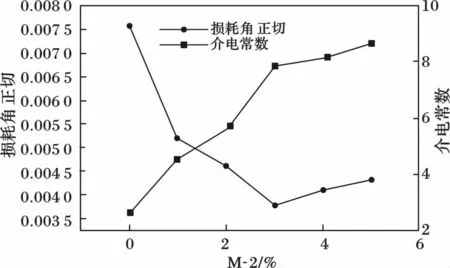

以力學性能最佳的M-2/CE 復合材料位列,考察了M-2 粒子加入量對復合材料ε 及tg δ 的影響,結果見圖4。

圖4 不同M-2 粒子含量對復合材料介電常數的影響Fig.4 Influence of the content of M-2 particle on the dielectric loss of the composite

由圖4 可知,隨摻雜M-2 粒子含量的增加,ε 逐漸增大,而tg δ 先降低后增大。原因在于:在M-2/CE 復合材料中,由于復合材料中引入了摻雜M-2粒子,部分阻斷了CE 單體自聚,導致了三嗪環對稱結構減少,降低了固化樹脂的交聯度,破壞了結構的規整性,分子鏈松散,分子的移動和轉動變得容易。同時,在復合材料這類非均質介電材料中,兩相界面上聚集了大量電荷,形成巨大的偶極,無法與外電場同步變化,從而改變了復合材料的界面極化,增加了偶極密度和偶極鏈段松弛。另一方面,聚合物的介電性能與其在外加電場中偶極子的極化、定位、松弛有關。而偶極子的極化是伴隨聚合物鏈的運動而產生的。因此,復合材料的介電性能與無機改性粒子間的相互作用密切相關[14-16]。M-2 粒子與CE 之間具有更強的相互作用,從而限制了偶極子在電場中的極化定位等過程。導致ε 值增大,tg δ 減小,改善了復合材料的介電性能。體系中tg δ 值先增大后減小,說明摻雜粒子的引入有一個上限,超過此范圍后,摻雜粒子將阻斷CE 基體的自聚,破壞基體空間網絡結構的形成與發展,導致兩相間相分離加劇,從而使復合材料的綜合性能下降。

3 結論

(1)定量M 系列粒子的引入,降低了固化體系的粘度,縮短了體系的凝膠時間,有利于復合材料的固化成型,M-2/CE 復合材料的效果尤為明顯,M-2粒子含量為3. 0% 時,復合材料介電常數增大了66.2%;介電損耗減小50%,改善了體系的介電性能。

(2)摻雜TiO2粒子的引入,對體系固化起催化作用的同時,沒有改變復合材料體系的固化機理,優化了體系的固化工藝。

[1] 吳雄芳,楊光. 環氧樹脂改性氰酸酯樹脂的研究進展[J].熱固性樹脂,2007,39(11):38-43.

[2] 劉意,霍文靜,付彤.氰酸酯樹脂增韌改性的研究進展及發展方向[J].玻璃鋼/復合材料,2010(6):75-80.

[3] Jiang Y G,Zhang C R,Cao F,et al. Ablation and radarwave transmission performances of the nitride ceramic matrix composites[J]. Science in China,Series E:Technological Sciences,2008,51(1):40-45.

[4] 趙渠森.先進復合材料手冊[M].北京:機械工業出版社,2003.

[5] Jung Tae Park,Joo Hwan Koh. Surface-initiated atom transfer radical polymerization from TiO2nanoparticles[J].Applied Surface Science,2009,2(7):592-596.

[6] 張勇,廖莉玲,杜瑩,等.鑭摻雜銪發光材料的合成、結構及光學性能[J].機械工程材料,2013,37(7):43-47.

[7] 閆玲玲,孫晶,于文生,等. 不同稀土摻雜溫敏漆的制備及性能研究[J]. 中國稀土學報,2012,30(6):766-770.

[8] 張宇.納米稀土層狀雙氫氧化物的可控制備及阻燃性能研究[D].哈爾濱:東北林業大學,2012.

[9] 劉顯坤,劉穎,唐杰,等.高能射線及其屏蔽材料[J].核電子學與探測技術,2006,26(6):1034-1038.

[10]祝保林. 偶聯劑表面處理對納米SiO2/氰酸酯樹脂復合材料力學性能的影響[J]. 機械工程材料,2009,33(2):78-82.

[11]戚棟明,包永忠,黃志明,等.納米TiO2粒子錨固偶氮引發劑及接枝聚甲基丙烯酸甲酯[J]. 高分子學報,2004(3):415-418.

[12]吳廣磊,寇開昌,晁敏,等. Nano-TiO2/BMI/CE 共聚物固化動力學及介電性能的研究[J]. 航空材料學報,2011,31(2):79-84.

[13]宋世謨,莊公惠,王正烈.物理化學[M].3 版.北京:高等教育出版社,2001.

[14]Soulintzis A,Kontos G,Karahaliou P,et al. Dielectric relaxation processes in epoxy resin-ZnO composites[J].Journal of Polymer Science Part B-Polymer Physics,2009,47(4):445-454.

[15]Dai Shankai,Guo Aijuan,Liang Guozheng,et al.Preparation and properties of cyanate ester/polyorganosiloxane blends with lower dielectric loss and improved toughness[J].Polym Adv Technol,2011(22):262-269.

[16]Hwang Hannjang,Shieh Jengyueh,Li Chunhung,et al.Dielectric and thermal properties of polymer network based on bismaleimide resin and cyanate ester containing dicyclopentadiene[J].Applied Polymer Science,2007(103):1942-1951.