軸承外圈跳動量測量儀

郝大慶,李副來,張煒,胡英貝

(洛陽軸研科技股份有限公司,河南 洛陽 471039)

軸承外圈的徑向跳動與端面跳動是判斷軸承旋轉精度的重要指標。目前,測量軸承跳動時通過檢測人員手動撥轉軸承并目測扭簧表的表針讀數確定檢測數值,此類方法存在軸承裝夾繁瑣、1次只能測量1個參數且人為因素影響大等缺陷[1-2]。因此,根據GB/T 307.2—2005《滾動軸承 測量和檢驗的原則及方法》,設計了深溝球軸承和角接觸球軸承外圈徑向跳動和端面跳動專用檢測儀器。

1 主要技術指標

根據客戶要求及現有技術條件,確定技術指標為:測量范圍,外徑19~110 mm;重復精度,外圈徑向跳動≤0.001 mm,外圈端面跳動≤0.001 5 mm;測量轉速,18 r/min。

2 結構設計

2.1 機械機構

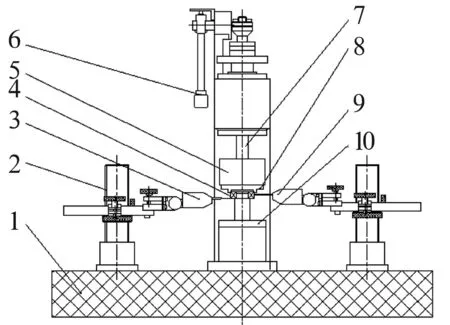

測量儀的結構如圖1所示。其中,工作臺由具有不變形、硬度高、不必防銹處理等優點的大理石材料制作,是一個平面度為0.01 mm的工作基準面;傳感器調整裝置能夠保證傳感器測頭到達測量范圍內任一測點位置;萬向節的作用是消除電動機旋轉時通過主軸帶來的振動和主軸的旋轉偏差,并將主軸的旋轉力矩傳遞給載荷塊,萬向節設計結構如同聯軸節,具有一定的柔性偏轉特性,也有一定的剛度以承受力的作用;載荷塊通過螺釘連接到萬向節的底部,其內孔設計有擋肩以便坐落于軸承外圈端面上,載荷塊內孔與被測軸承的外圈為間隙配合,起到旋轉導向的作用。另外,載荷塊的內孔及軸承座的心軸與被測軸承以一定的公差配合,不同型號的軸承需要更換相應尺寸的載荷塊和軸承座以進行測量。

1—工作臺;2—傳感器調整裝置;3—端面跳動測量傳感器;4—被測軸承;5—萬向節;6—抬升手柄;7—主軸;8—載荷塊;9—徑向跳動測量傳感器;10—軸承座

2.2 測量步驟

(1)轉動抬升手柄,升起主軸、萬向節及載荷塊(三者連為一體),將被測軸承放置于軸承座的心軸上,然后再松開手柄,落下主軸、萬向節及載荷塊,并確保載荷塊的內孔與被測軸承的外圈配合良好,以使萬向節及載荷塊的質量全部施加于軸承外圈;

(2)將2個傳感器擺放固定好,并使其測頭分別接觸被測軸承外圈的徑向表面及下端面;

(3)啟動電動機,通過同步帶帶動主軸、萬向節及載荷塊同步轉動,由萬向節和載荷塊的質量產生的載荷與軸承外圈端面之間的摩擦力帶動軸承外圈同步旋轉;

(4)傳感器獲取軸承外圈徑向跳動和端面跳動的變化量,并通過數據線傳輸到前置檢測電路和A/D數據采集卡,由計算機進行數據處理并同步顯示動態曲線,給出測量結果。

3 軟件操作界面和電路設計

3.1 測量界面

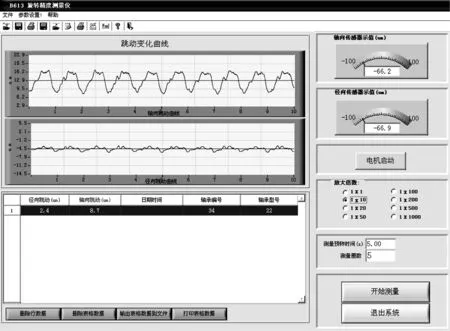

系統軟件基于LabWindows/CVI開發平臺設計,測量主界面如圖2所示。

圖2 程序測量主界面

測量界面中,測量預轉時間默認為5 s,用戶也可根據需要設置為其他數值,其含義是從電動機轉動開始到計算機接收傳感器測量值的時間,目的是在計算機處理數據前使被測軸承達到穩定運轉狀態,以模擬正常使用工況,測量真實的跳動值。測量圈數一般設置為5圈,用戶也可以根據需要重新設置圈數,但最小值為1圈。軸承每轉動1圈,計算機會定時記錄傳感器測量值中的1 024個測量數據。計算機根據用戶設置的測量圈數連續測量和記錄,最后的結果是所有測量值的算術平均值。測量預轉時間和測量圈數的設置都是為了避免一些偶然因素對測量結果的影響。

測量完成后,計算結果將顯示在界面左下方的表格中,用戶可以對測量結果進行保存或將數據以Excel格式導出并打印。另外,測量過程中程序會實時生成被測軸承的跳動曲線,用戶可以選擇不同的放大倍率對曲線進行放大觀察,以便對軸承的動態性能進行分析。

3.2 電路設計

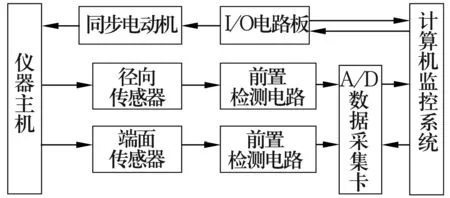

電路設計原理如圖3所示,計算機通過I/O電路板控制同步電動機運轉,同步電動機經過同步帶減速后帶動主軸旋轉,徑向和端面傳感器通過前置檢測電路將測量數據傳輸到A/D數據采集卡,最后通過計算機進行數據處理。

圖3 電路原理圖

4 結果分析

某6004Z型(帶防塵蓋)軸承的外圈徑向跳動值和端面跳動的連續5次測量結果見表1。重復精度在這里定義為:多次測量值的算術平均值與單次測量值之差的最大絕對值。由表1可以計算出徑向跳動和端面跳動的重復精度分別為0.06和0.26 μm,均達到了設計要求。

表1 跳動量測量結果 μm

5 結束語

設計的軸承外圈跳動量測量儀操作簡單,效率高,性能可靠,能夠快速、精確地檢測軸承外圈徑向跳動和端面跳動,可廣泛應用于軸承檢測部門或軸承在線檢測。目前已有近二十套交付于客戶使用,取得了較好的經濟和社會效益。