軸承企業磨裝車間的信息化管理

范鵬飛,張耀

(阜陽軸承有限公司,安徽 阜陽 236056)

我國生產企業的管理模式隨著信息技術的發展不斷的更新變換,當今已相繼出現了精益生產(LP)、準時化生產(JIT)、敏捷制造(AM)以及MRPⅡ,ERP等生產管理模式。這些新的管理模式在很多企業管理信息化建設中得到成功實施,但也有很多失敗案例,我國生產企業管理信息化總體水平還不夠高,企業之間的生產管理水平差別較大。為此選擇適合自己企業的生產管理模式對企業至關重要。

1 磨裝車間生產管理信息化的設計理念

以某磨裝車間為例,在信息化技術相對薄弱,資金相對不足,人才缺少的情況下,以一個生產車間為單元作為實施點,局部設計實施新的生產管理信息化模式[1]。運用EXCEL辦公軟件,在調查車間資源現狀的基礎上,從人員、設備、生產進度、單班消耗、零件流轉等幾個方面采集數據作為信息點。車間生產信息化管理必須在各個流程點上進行數據采集錄入,在線收集零件流轉中的數量、質量、技術指標等相關生產運行信息,改變傳統的車間靜態核算生產模式,建立動態精準的設計體系。通過磨裝車間局部實施點的信息化管理功能的解析和集成,優化工序和工藝流程,完善管理手段,構建低成本、高效率的信息化管理平臺。局部實施成功后,推向其他車間,按照管理權限分級掌握實時動態信息,從而實現全面的信息化生產管理。

2 構建車間管理者關注的信息

因為車間生產是在車間管理者的組織下進行生產,所以車間管理者時時關注的信息就是車間的人員、設備、生產進度、消耗等。在這些信息的條件下,合理利用資源來滿足生產。用EXCEL虛擬構建這一總的框架,見表1。

表1 磨裝車間生產運作總體監控

車間生產運作主要監控人員、設備、生產進度和消耗等,發揮人員、設備的最大效用,合理推動生產,在最低的生產成本下加工出合格的產品。

從建立的生產運作監控界面,可以很清晰地看到車間每天的時時信息,這是車間管理者重點關注的信息。這個界面的信息是從建立的數據庫時時傳遞過來的,要做到每天更新數據,從而給車間管理者提供管理決策信息。

3 模擬動態管理方案

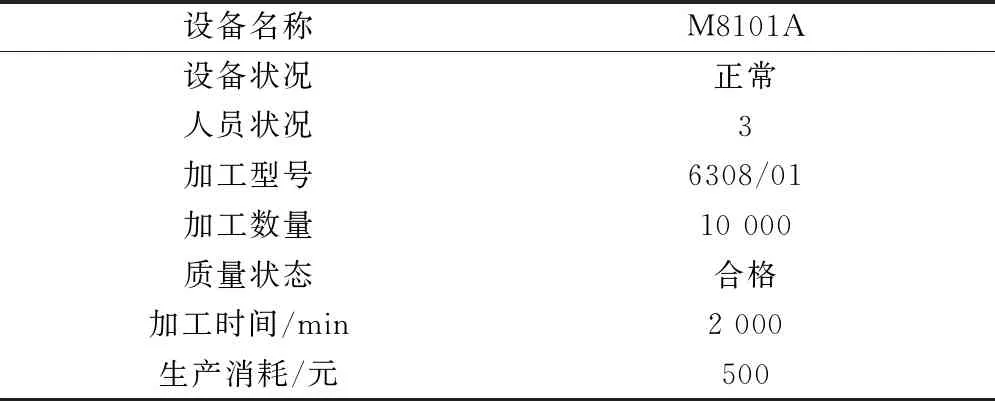

以每臺設備為點,監控此工序點所涉及的所有信息。對該工序從工序名稱、人員狀況、機床狀況、加工型號、轉入數量、質量狀況、加工時間、轉出數量、待加工數量、生產消耗等方面,所要管理的信息進行監控,如圖1所示。

圖1反映的是該車間總體監控的一個局部,相關數據來源于基礎數據庫,基礎數據通過各工序的巡檢采集并錄入到相關數據庫。這樣把生產的真實場景模擬出來,可以實時采集數據,將人員、設備等相關資源進行系統整合,能夠監控影響生產的所有因素,把不利因素用數據的形式呈現出來,從而達到準時化生產。何時該批次工件以何種質量狀態、何種成本轉到下道工序,從模擬圖中都可以監控到,從而與實地生產現場來對比,可及時發現實際生產過程中出現的問題,給生產管理提供決策依據[2]。

圖1 生產管理信息化局部演示

4 相關基礎數據庫的建立

4.1 原始數據庫

記錄每天的設備狀況、人員狀態、加工型號、加工數量、質量狀態、加工時間、生產消耗等信息,并及時錄入到相關數據庫,數據整理后自動上傳到車間的總體監控系統,管理者根據相關數據信息對車間的生產狀態進行調控,做到實時動態的監控管理,原始數據示例見表2。

表2 原始數據示例

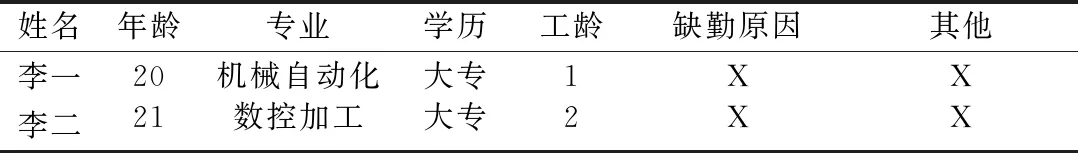

4.2 人員數據庫

對所有工序人員的基本信息進行整理采集,建立人員檔案,從姓名、年齡、學歷、專業等方面對人員進行基礎的管理。對人員的狀態進行分析,從而全面掌控員工的動態信息,以消除員工工作的不利因素,更好地為生產服務,人員數據庫示例見表3。

表3 人員數據庫示例

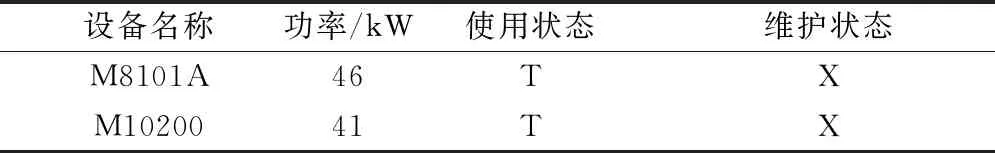

4.3 設備數據庫

生產設備是企業最重要的資產之一,提高其利用率及產能,降低產品的廢品率,在目前制造業面臨成本逐步提高的形勢下,無疑是幫助企業提高利潤、降低成本的一個重要途徑,設備數據庫示例見表4。

表4 設備數據庫示例

4.4 生產消耗數據庫

生產消耗數據庫的建立是以每個工序為監控點,對該工序的消耗,如電費消耗、砂輪消耗、油料消耗、磨削液消耗等實時記錄。因為每臺設備的功率是一定的,電費消耗在加工時間的基礎上能監控到,其他消耗可以從單位加工消耗測算得到。這些消耗的數據都可以很方便的采集到,經過整理后,上傳到總體監控界面,給車間管理者提供關注信息,從而實現對車間生產消耗的管理,節約生產成本,消耗數據庫示例見表5。

表5 消耗數據庫示例 元

通過對車間管理信息化的模擬,很容易給車間管理者提供真實有效的相關生產數據,從而為管理者提供管理決策信息。

5 實施車間信息化管理的要求

5.1 硬件條件

上述信息化管理,只需3臺符合辦公配置的計算機和1臺服務器,其分別配備給車間信息采集班長、車間主任、分管生產的公司級領導。負責信息采集的計算機將信息傳遞到服務器,其他用戶通過服務器訪問該信息。各文件以加密方式上傳,通過網上鄰居關聯信息。

5.2 信息傳遞條件

基礎數據庫建立后,由車間信息采集班長及時將數據錄入。在數據錄入前,各個工序檢驗員,因為EXCEL工作表中的單元格具備數據連接功能,所以車間信息采集班長錄入數據庫的信息會直接更新各個數據庫的關聯模塊。

5.3 信息系統數據控制

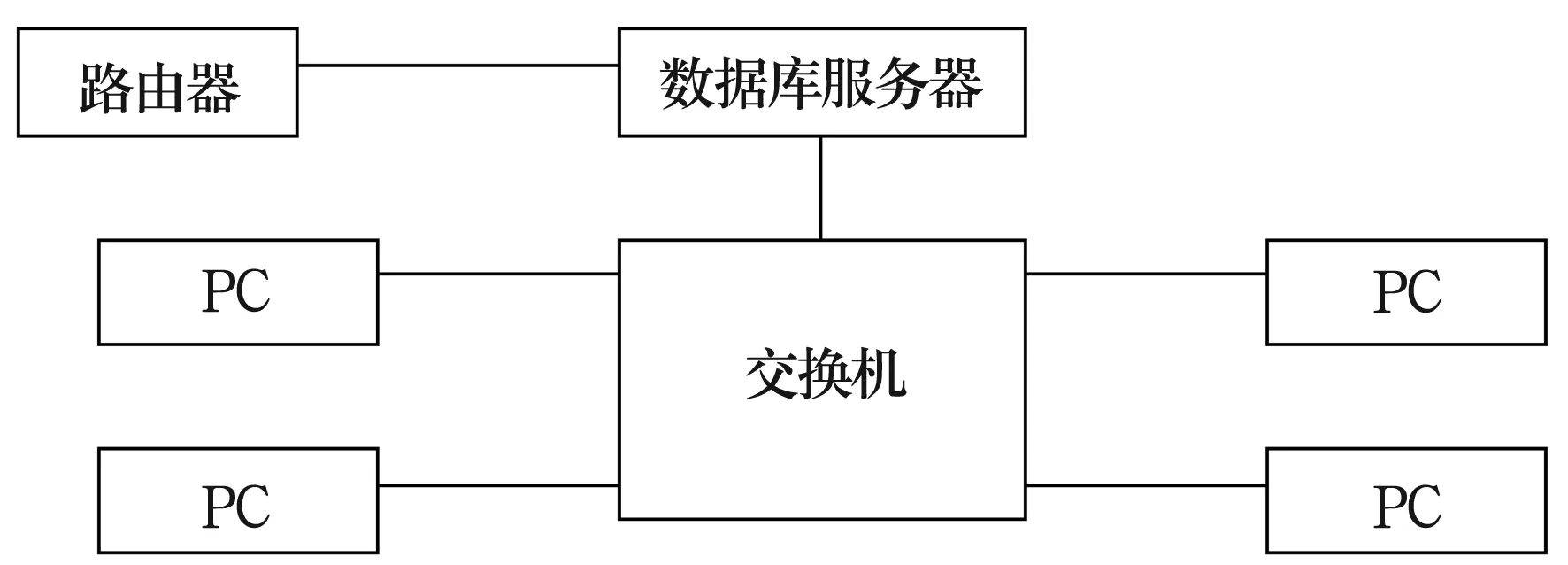

信息系統局域網布局如圖2所示。數據在每日工作結束時錄入系統。數據上傳時由專人核對。數據上傳前由紙質記錄,上傳到系統時需加密上傳[3]。

圖2 局域網布局圖

5.4 信息化系統運行分析

該系統是結合實際工作設計的以一個磨裝車間為實例的實際運行模式,運行時必須具備相關軟、硬件條件。一線的各工序檢驗員將采集數據傳遞給信息采集班長,完成數據庫的錄入。要做到每天在結束本班次工作前,定時將數據傳遞到關聯數據庫,從而更新管理者關注的信息。

6 結束語

從車間的一個局部點分析了軸承生產管理模式,根據一線反饋的信息,整理錄入各個相關數據庫,由數據庫上傳到生產現場的動態模擬系統,由該系統再反饋到車間管理關注的信息界面上。在這樣一個現有的管理模式下,運用簡單的辦公軟件,將生產過程中的相關信息以數據的形式層層上傳到車間管理者,車間管理者根據信息來及時調整生產,達到生產管理信息化的要求,在車間現有的資源下提升管理水平。

從一個車間的生產管理信息化的模擬實施,同樣可以探尋整個生產系統的生產管理信息化的模式。根據生產系統主要領導關注的信息,建立相關的信息界面,以車間部門為單位,建立整個生產系統的數據庫,對整個生產系統的資源進行信息化整合,該模式將給軸承企業生產管理模式帶來變革。