含裂紋載人密封艙體結構在軌失效分析方法

游 進,侯向陽,賴松柏,周 強

(中國空間技術研究院載人航天總體部,北京100094)

含裂紋載人密封艙體結構在軌失效分析方法

游 進,侯向陽,賴松柏,周 強

(中國空間技術研究院載人航天總體部,北京100094)

入軌后的載人密封艙體結構存在一定程度的初始裂紋,微流星與空間碎片的撞擊會使密封艙體結構產生新的裂紋損傷,密封艙體為薄壁結構,長期在軌飛行期間,在各種載荷的作用下,裂紋損傷可能導致密封艙體失效。考慮到不同的裂紋損傷來源及其轉化,提出了載人密封艙體結構總體失效分析方法。首先提出了載人密封艙體結構在軌期間由裂紋損傷導致失效的兩類模式及判定依據,并說明了各裂紋損傷間的轉化關系;然后,說明了基于Forman模型進行艙體裂紋擴展分析的原理;最后,對某在軌飛行15年的載人密封艙結構因艙壓導致的結構失效進行了分析,確定了艙體結構上的斷裂失效危險部位及危險裂紋形式,并得到穿透裂紋的臨界長度。

載人密封艙;裂紋損傷;裂紋擴展;失效評估

1 引言

空間站的密封艙體采用整體式壁板結構[1],其制造工藝過程造成結構中存在微裂紋和殘余應力等形式的初始缺陷[2,3],結構制造完成直至在軌飛行期間,密封艙體會受到多種交變載荷作用,導致結構裂紋損傷不斷擴展和積累,在軌飛行期間,密封艙體結構的表面裂紋可能會貫穿艙壁蒙皮,造成艙體失壓。國際空間站的結構件已采取了斷裂控制設計[4,5],并采用基于斷裂力學原理的分析軟件NASGRO開展結構斷裂分析。斷裂控制目前在飛機結構設計上已得到了廣泛應用[6],由于飛機可以在地面進行定期損傷檢測和結構修補,飛機結構允許裂紋發生一定程度的擴展,因此飛機結構的裂紋失效模式和相應的斷裂分析與航天器結構間存在較大差別。

空間站飛行的近地軌道上存在大量微流星與空間碎片(M/OD),密封艙外部安裝有防護結構,以降低密封艙受撞擊的概率[7]。在防護結構被M/OD擊穿的情況下,碎片云撞擊密封艙壁,會在艙壁上形成撞擊裂紋或直接穿透艙壁,如果穿透裂紋超過艙體結構的臨界裂紋長,裂紋會發生失穩擴展,引起艙體斷裂,造成災難性事故。針對該安全風險,國際空間站在設計之初對各密封艙進行了M/OD撞擊下臨界裂紋長分析[8],最終增大了密封艙體蒙皮的設計厚度,以提高其抗斷裂能力。

載人密封艙體結構穿孔導致氣體泄漏或發生結構斷裂均會威脅到航天員的生命安全,發生上述情形均應視為載人密封結構出現失效。以前的失效評估只單獨考慮了結構初始損傷導致的表面裂紋穿孔,或M/OD撞擊導致的撞擊失效,而由于結構產生損傷和其經歷環境的特點,其最終在軌失效與表面裂紋、穿透裂紋及裂紋形態轉化有關,因此,需要從裂紋引起結構失效的角度建立起統一的結構失效分析方法。本文首先分析了含裂紋載人密封艙體結構的失效模式,提出失效判據及引起失效的裂紋形態及其轉化關系。然后基于Forman模型,說明對艙體進行斷裂及裂紋擴展分析的理論方法。最后,針對在軌飛行15年的載人密封艙體結構,分析其在艙壓波動及極限艙壓的結構失效危險部位的裂紋擴展量及穩定性。

2 含裂紋損傷艙體結構失效模式

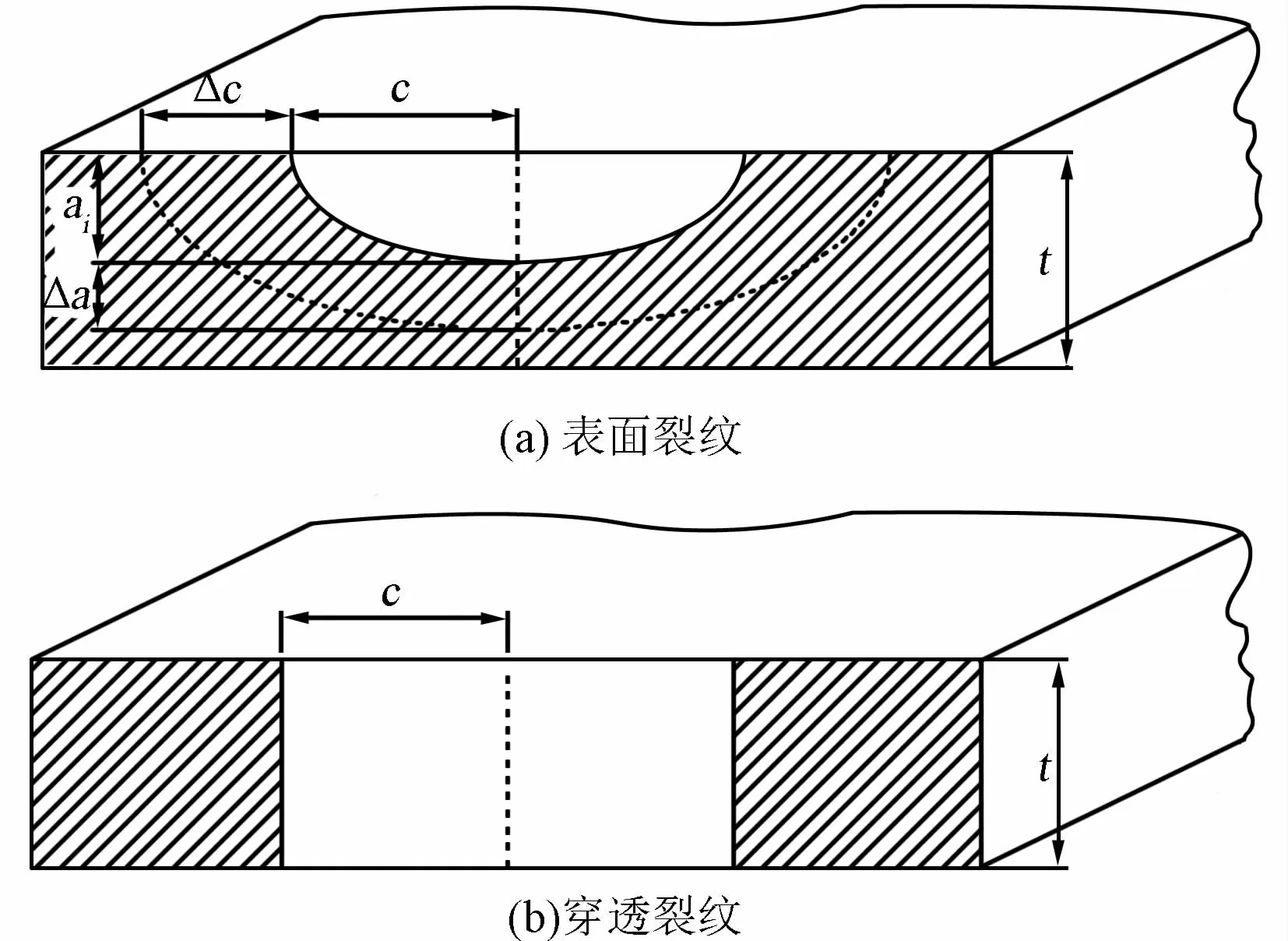

載人密封艙在軌飛行期間,艙內大氣循環及溫度變化等因素使艙壓經歷周期性變化,一些隨機因素使艙壓不定期地達到極限值,這些載荷是導致含裂紋艙體結構出現失效的外部原因。艙體結構可能的裂紋損傷包括表面裂紋和穿透裂紋兩種形式,如圖1所示,艙體結構失效分為表面裂紋失效和穿透裂紋失效。

圖1 密封艙體薄壁結構裂紋損傷形式Fig.1 Crack damage of thin-walled structure

2.1 表面裂紋失效

表面裂紋存在沿艙壁深度方向和表面寬度方向的兩個維度,如圖1(a)所示。表面裂紋失效是指其在交變載荷的作用下擴展至穿透艙壁,或在極限艙壓作用下失穩穿透艙壁,引起艙體失壓,如式(1)(2)所示。

式中,ai為初始裂紋深度,Δa為設計壽命末期表面裂紋沿深度方向的擴展量(見圖1.a),t為艙壁厚度,K為裂紋深度或寬度方向上的應力強度因子,KIe為表面裂紋斷裂韌性,當應力強度因子小于斷裂韌性時,表面裂紋處于穩定狀態。

根據載人密封艙所經歷的環境特點,在軌飛行期間密封艙體結構表面裂紋的來源包括:

1)結構初始裂紋損傷在服役過程中的積累。經地面總裝階段、大型試驗階段、發射上升階段以及在軌飛行階段,在各種交變載荷的作用下,航天器結構材料的初始缺陷發生一定程度積累擴展。

2)M/OD撞擊造成突發表面裂紋損傷。在M/OD撞擊密封艙壁但未擊穿的情況下(無氣體泄漏),撞擊部位會形成表面裂紋損傷。

2.2 穿透裂紋失效

穿透裂紋如圖1(b)所示,其失效是在極限艙壓作用下裂紋發生失穩,引起艙體斷裂,即式(3)。

式中,Kc為斷裂韌性,當應力強度因子小于斷裂韌性時,穿透裂紋處于穩定狀態。

根據載人密封艙所經歷的環境特點,穿透裂紋損傷既有可能是漸變出現,也有可能是突發引起,具體來源包括:

1)表面裂紋穩定擴展或失穩形成穿透裂紋。在交變載荷的持續作用下,表面裂紋穩定擴展,沿深度方向貫穿艙壁,形成穿透裂紋;表面裂紋沿深度方向發生失穩,迅速貫穿艙壁,形成穿透性裂紋。

2)M/OD撞擊造成突發穿透裂紋損傷。在M/OD的嚴重撞擊下,密封艙的撞擊部位形成穿透性裂紋損傷。

3 裂紋擴展速率模型及斷裂韌性

密封艙失效分析的主要內容是進行裂紋擴展量計算并根據斷裂韌性分析裂紋的穩定性。

3.1 裂紋擴展速率模型

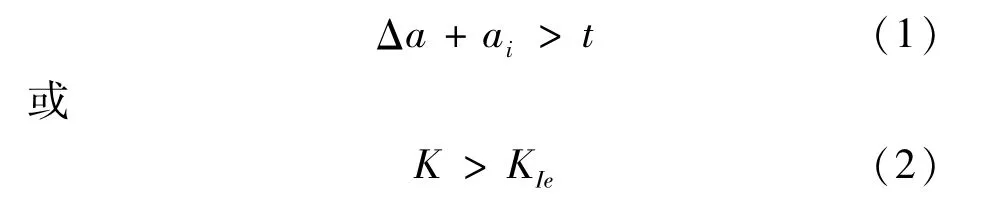

在交變載荷的作用下,裂紋擴展的驅動力是應力強度因子變程,其表達式如式(4)。

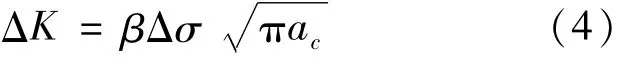

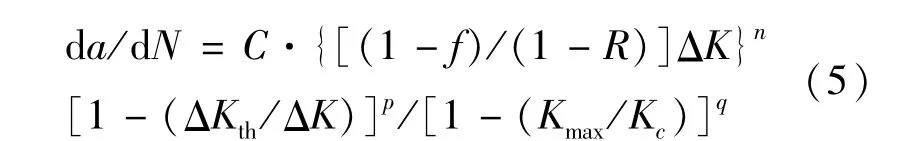

式中,Δσ是應力變程,ac是裂紋半長,β表示裂紋幾何形狀對應力強度因子的影響。裂紋擴展速率采用Forman模型[9],該模型較全面地考慮了多方面因素對裂紋擴展率的影響,也是NASGRO軟件包采用的標準裂紋擴展速率模型之一,如式(5)所示。

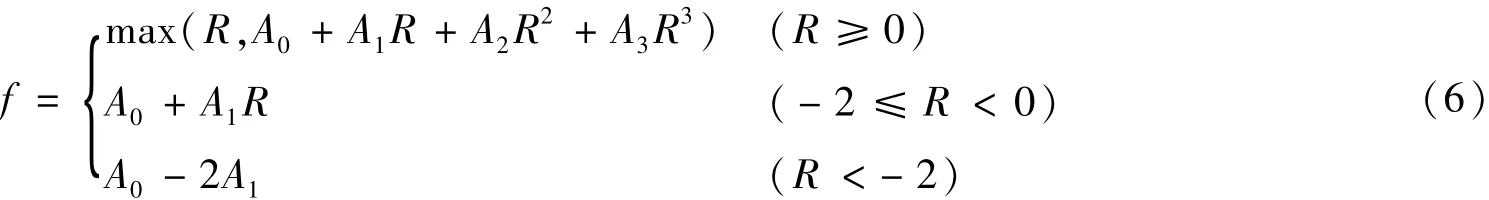

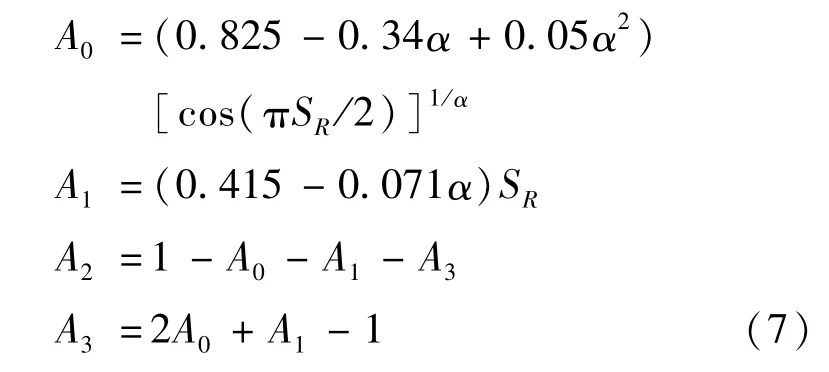

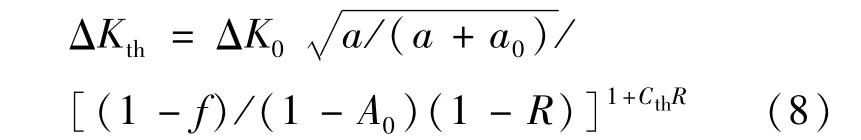

式中,a是裂紋長,N是載荷循環次數,C,n,p,q是根據測試數據獲得的經驗常數,ΔKth為應力強度因子門檻值,Kmax為應力強度因子最大值,R為應力比,f為裂紋張開函數,與應力比有關,反映了裂紋局部塑性區引起的裂紋閉合效應對裂紋擴展速率的影響[10],其表達式如式(6)。

式中各項滿足式(7)。

α為平面應力/應變約束因子,其變化范圍從1到3,其中α=1代表平面應力狀態,α=3表示平面應變狀態,SR是最大應力與流變應力(屈服極限和強度極限的均值)的比值。應力強度因子門檻值反映驅動裂紋擴展所需的最小應力強度因子變程,可由式(8)獲得。

式中,ΔK0是對應R=0的應力強度因子門檻值,a0為固有微裂紋長,Cth是根據試驗數據得到的門檻值系數。

在ΔK已知的情況下,根據式(5)進行數值積分,得到一定循環次數后的裂紋擴展量。

3.2 斷裂韌性

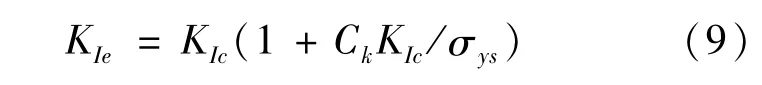

表面裂紋斷裂韌性受厚度的影響很小,由式(9)所示方程給出[11]。

式中,KIc為平面應變斷裂韌性,Ck是經驗常數,采用MPa·mm1/2單位制時,其值為0.19842,σys為屈服強度。

穿透裂紋斷裂韌性隨厚度發生變化,其原因是不同厚度構件的應力狀態不同,從而對裂紋產生不同的約束作用。Kc表達式為式(10)[12]。

式中變量t0滿足式(11)。

4 艙體結構裂紋擴展及失效分析

4.1 模型說明

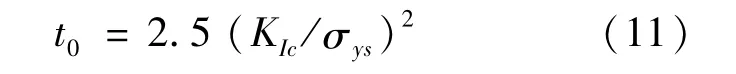

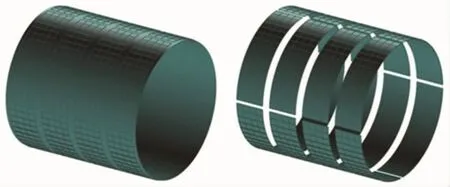

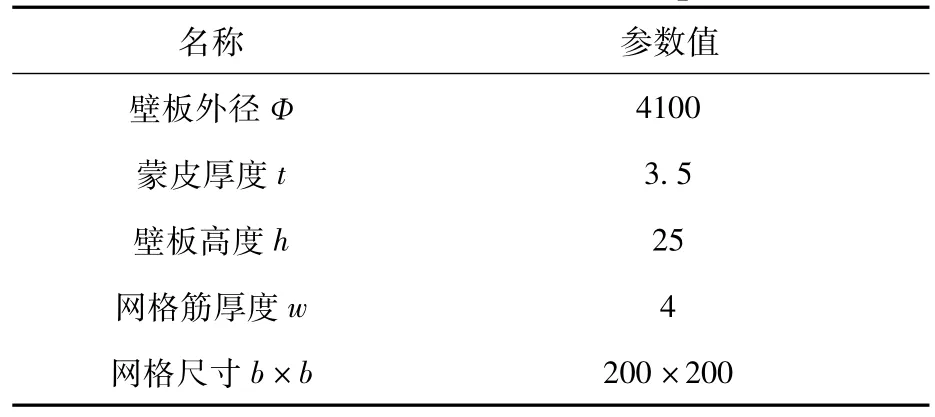

某大型載人密封艙設計在軌壽命為15年,主體結構為直徑4.1 m的圓柱壁板結構,由4段環形壁板環焊而成,每段環形壁板由4塊壁板拼焊而成,其結構形式見圖2。壁板采用正交正置網格,如圖3所示,設計參數見表1。密封艙每天經歷一次91~97 kPa的壓力波動,極限艙壓為104.3 kPa。分析在軌期間,密封艙壁板結構危險部位和危險裂紋形式,計算艙壓波動引起危險裂紋的擴展量,并評估裂紋在極限艙壓下的穩定性。

圖2 某載人航天器密封艙體結構形式Fig.2 Structure configuration of a habitablemodule

圖3 壁板網格形式Fig.3 Configuration of rid-stiffened panel

表1 壁板網格設計參數(mm)Table 1 Parameters of the rid-stiffened panel(mm)

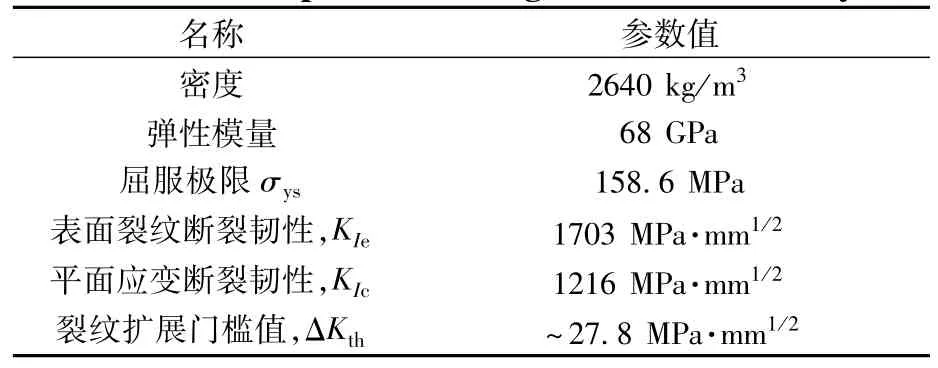

4.2 材料特性

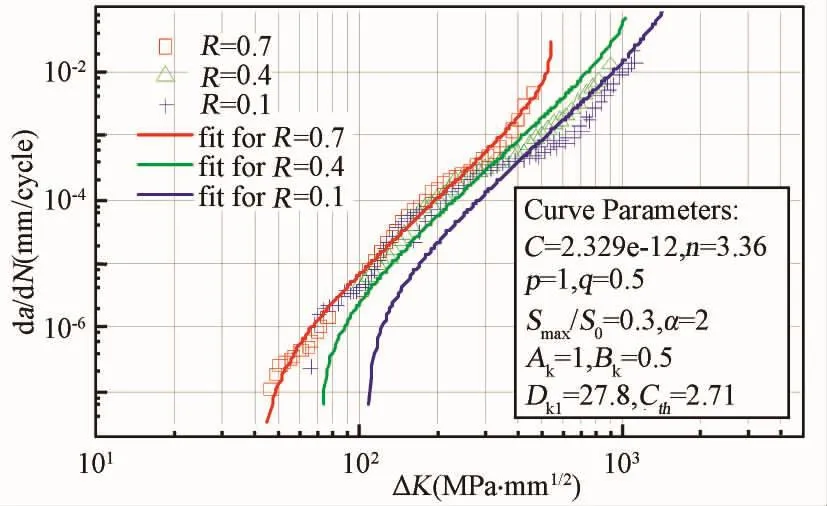

結構材料為AMg6M鋁合金,其特性見表2。采用薄板CT試樣在實驗室室溫下進行裂紋擴展速率測試試驗,室溫與載人密封艙的環境溫度基本相同,試樣為平面應力狀態,得到裂紋擴展特性見圖4,包括應力比R=0.7、0.4和0.1三種情況下的裂紋擴展特性測試數據,及根據式(5)獲得的擬合曲線和各參數值,是計算裂紋擴展量的依據。圖4表明,應力強度因子變程相同時,應力比越大,裂紋擴展速率越快。

表2 AM g6M鋁合金特性參數Table 2 Properties of AM g6M alum inum alloy

圖4 AM g6M鋁合金CT試樣裂紋擴展特性測試數據及擬合曲線Fig.4 The crack grow th rate in CT specimens of an AM g6M alloy and the fitting curves

4.3 壁板危險部位應力譜

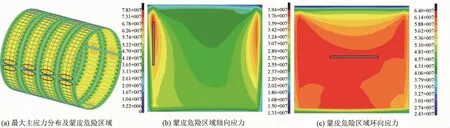

建立柱段壁板結構的有限元模型,計算在極限艙壓下的結構應力,壁板蒙皮、網格筋條用殼單元模擬。蒙皮近似平面應力狀態,最大主應力分布見圖5(a),壁板最靠近縱向焊縫的網格蒙皮內的應力水平最高(圖5(a)中的橢圓區域),為危險區域,該處網格內的應力分布見圖5(b)和圖5(c),軸向應力大小及分布與第二主應力基本一致,環向應力大小及分布與最大主應力基本一致。環向及軸向裂紋的危險位置分別如圖5(b)和圖5(c)中的白色線條所示,軸向最大應力為39.4 MPa,環向最大應力為64.0 MPa,由于環向應力更大,受其作用的軸向張開型裂紋更加危險,因此對受環向應力作用的軸向張開型裂紋進行失效分析。

危險網格區域內在91~97 kPa壓力波動時的環向應力譜見表3,循環次數按設計壽命的4倍計算,以考慮一定的安全裕度[4,5]。根據表3可計算應力強度因子變程,基于圖4曲線體現的裂紋擴展速率特性,通過數值積分得到壽命末期的裂紋擴展量。

圖5 極限艙壓下艙體結構最大主應力分布及蒙皮危險區域應力分布(Pa)Fig.5 Distribution of stress on themodule structure and critical p laces under maximum inner pressure(Pa)

表3 壁板危險部位應力譜Table 3 Stress spectrum at the critical positions

4.4 裂紋擴展及穩定性分析

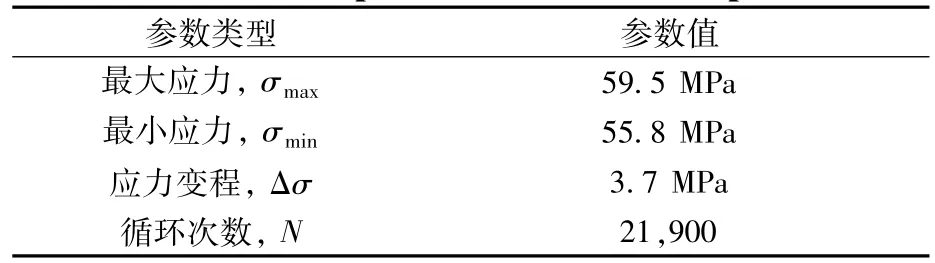

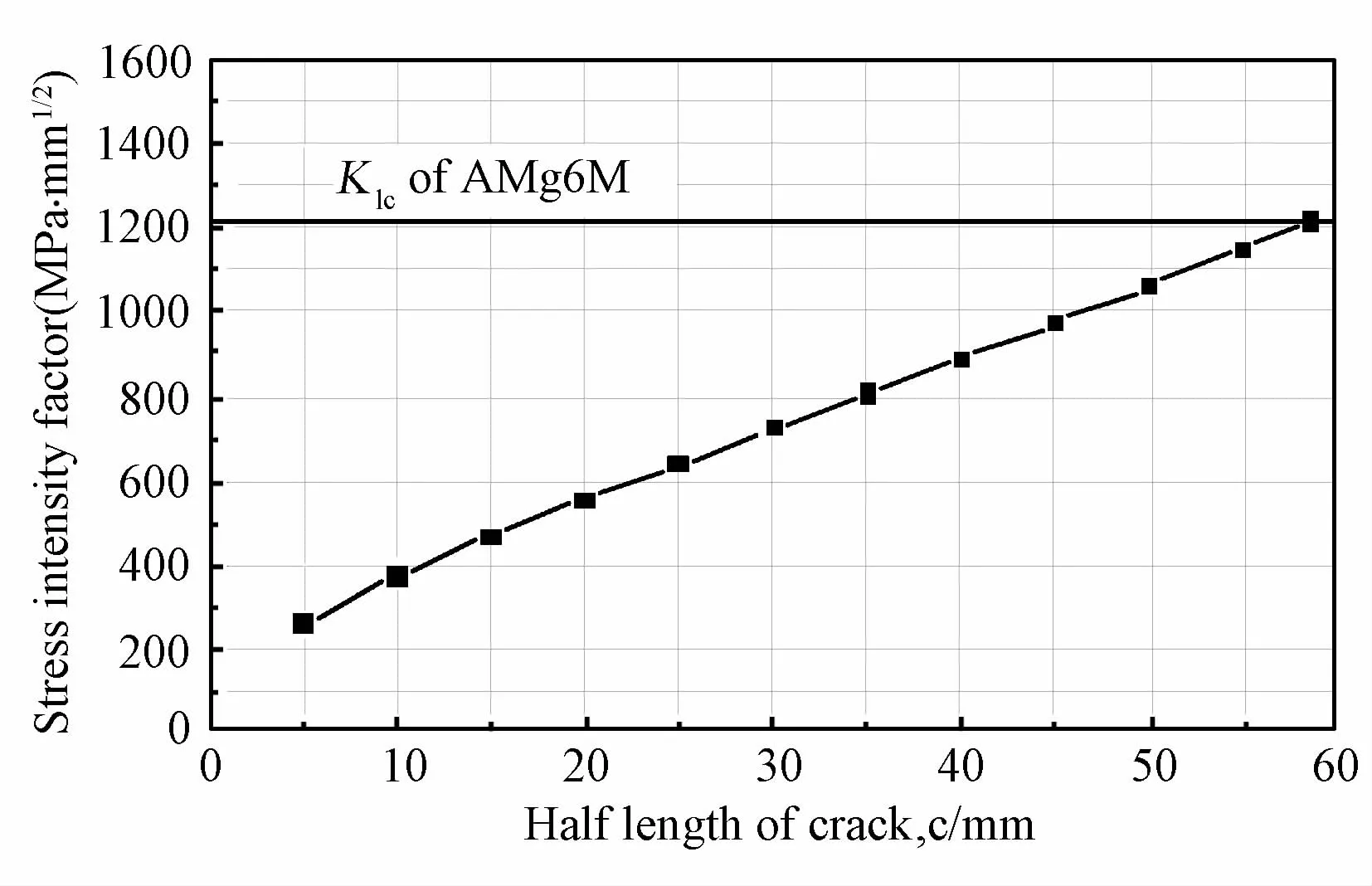

在壓力波動下,當初始表面裂紋深度為不同值時,壽命末期裂紋沿深度(a尖端)和寬度(c尖端)方向的擴展量見表4。由表中數據可見,表面裂紋a尖端的應力強度因子大于c尖端應力強度因子,當初始表面裂紋深度為3.25 mm時,應力強度因子變程小于裂紋擴展門檻值,裂紋不發生擴展,當初始表面裂紋深度為3.45 mm即基本相當壁厚時,裂紋沿深度方向發生0.00019 mm的微小擴展,沿寬度方向不發生擴展。計算結果表明,在軌期間,式(1)不成立,壓力波動下蒙皮的表面裂紋不會擴展至穿透艙壁。

表4 表面裂紋擴展計算結果(a/c=0.1)Table 4 Crack grow th prediction results of surface crack(a/c=0.1)

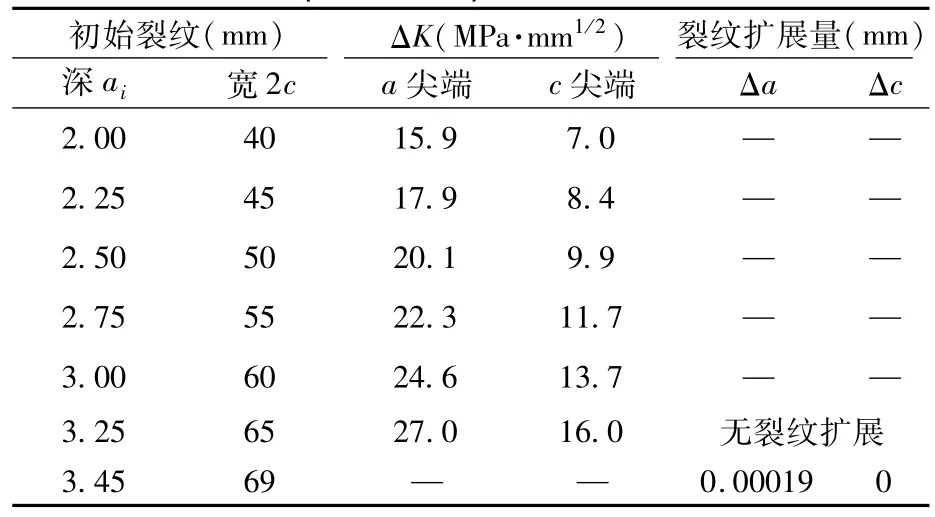

極限艙壓下,不同表面裂紋尺寸對應的a及c尖端應力強度因子計算結果見圖6,當裂紋深度接近壁厚時,a及c尖端應力強度因子均遠小于表面裂紋斷裂韌性,式(2)不成立,表明極限艙壓不會導致蒙皮表面裂紋發生失穩。由于壓力波動不會導致表面裂紋穿透艙壁,因此,壓力波動和極限艙壓均不會導致表面裂紋轉化為穿透裂紋,從而不會引起表面裂紋失效。

圖6 不同表面裂紋尺寸對應的應力強度因子(a/c=0.1)Fig.6 SIF relative to different surface crack length(a/c=0.1)

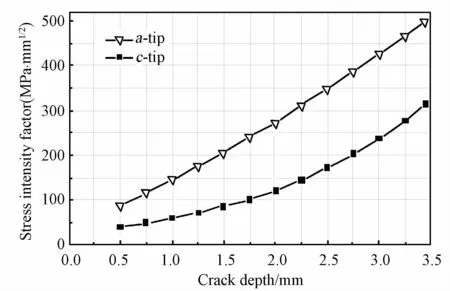

極限艙壓下,不同長度穿透裂紋對應的應力強度因子計算結果見圖7,當應力強度因子等于斷裂韌性時,得到臨界裂紋長為117 mm,本文基于平面應變斷裂韌性得到最保守結果。根據式(3),當穿透裂紋長超過該長度時,蒙皮發生穿透裂紋失效。由于表面裂紋不會轉化為穿透裂紋,因此只有M/OD的撞擊可能導致艙體出現穿透裂紋。

圖7 不同穿透裂紋長對應的應力強度因子Fig.7 SIF relative to different through crack length

5 結論

提出了在軌期間載人密封艙體結構存在的兩類失效模式,針對表面裂紋和穿透裂紋分別提出了失效判據及兩類裂紋損傷間的轉化關系,并說明采用了基于Forman模型的裂紋擴展分析原理,從而建立了載人密封艙的總體裂紋失效分析方法。對某長期在軌載人密封艙的壁板結構進行了失效分析,確定壁板最靠近縱向焊縫的網格蒙皮為危險區域及軸向裂紋為危險裂紋形式,表明壓力波動和極限艙壓不會引起表面裂紋失穩,并得到穿透裂紋的臨界長度。

[1] 陳烈民.航天器結構與機構[M].北京:中國科學技術出版社,2005:251-269.

[2] 劉仁培,董祖玨,潘永明.鋁合金焊接凝固裂紋高溫動態開裂行為[J].焊接學報,2006,26(10):9-13.

[3] 徐富家,呂耀輝,徐濱士.焊接快速成形金屬零件的殘余應力與變形[J].焊接技術,2011,40(001):20-24.

[4] NASA.SSP 30558 Fracture control requirements for space station[S].NASA:2001.

[5] NASA.SSP 30559 Structural design and verification requirements[S].NASA:2000.

[6] 王遠達,梁永勝,王宏偉.飛機結構的耐久性與損傷容限設計[J].飛機設計,2009,29(1):37-43.

[7] Christiansen E L,Arnold J,Corsaro B,et al.Handbook for designing MMOD protection[R].NASA/TM-2009-214785,NASA Johnson Space Center:2009.

[8] Lutz B E P,Goodwin C J.Catastrophic failuremodes assessment of the international space station alpha[R].MA-TR-101-95,NASA Marshall Space Flight Center:1996.

[9] Forman R G,Mettu S R.Behavior of surface and corner cracks subjected to tensile and bending loads in a Ti-6Al-4V alloy[R].NASA-TM-102165,NASA:1991.

[10] Schijve J.Fatigue of structures and materials[M].Dordrecht:Kluwer Academic,2001:225-233.

[11] Henkener JA,Lawrence V B,Forman R G.An evaluation of fracture mechanics properties of various aerospace materials[C]//ASTM Twenty-Third Symposium on Fracture Mechanics.Philadelphia:ASMT,1993:474-497.

[12] Vroman G A,Material thickness effecton critical stress intensity[R].Monograph No.106,TRW Space&Technology Group:1983.

Failure Assessment M ethod for Habitable M odule Structure Containing Cracks

YOU Jin,HOU Xiangyang,LAISongbai,ZHOU Qiang

(Institute of Manned Space System Engineering,China Academy of Space Technology,Beijing 100094,China)

The existence of cracks in the structure of habitable module,which originates from the fabrication process,is inevitable.The impingement ofmicrometeoroid/orbital debris on themodule in spacemay cause new crack damages to themain structure.In addition,main structures of habitablemodules are usuallymade of thin-walled components,so due to the loads imposed by a variety of factors,the crack damage on themodule structuresmay lead to the failure of themodule.Considering the different origins of crack damage and the possible transition among them,an integrated failure assessmentmethod for the habitablemodule structure was developed.First,two failuremodes of habitablemodule structures and the criteria for failure assessmentwere proposed.Then,themethod predicting the crack growth for the habitable module structure,which was based on Forman equation,was presented.In the end,the failure analysiswas performed for amodule of 15 years’service life,where structure failure due to pressure load was considered.The critical positions on the module structure and corresponding crack mode were identified,and the critical length of the through crack was obtained.

habitablemodule;crack damage;crack growth;failure analysis

V415.5;V423.7

A

1674-5825(2014)02-0110-06

2014-01-20;

2014-03-26

游進(1981-),男,博士,研究方向為航天器結構損傷容限分析及結構動力學分析。E-mail:youjin1017@hotmail.com