老化油深度蒸餾脫水裝置

梁宏寶 陳洪濤 陳 穎 梁宇澤

(東北石油大學 a.機械科學與工程學院;b.化學化工學院,黑龍江 大慶 163318)

近年來,吉林油田出現老化油現象,老化油的破乳脫水極為困難,會隨著分離后的凈化油及污水等進入其他處理環節,嚴重破壞油水分離過程,影響原油的脫水質量和含油污水的處理效果,威脅到采出液和含油污水處理設施的正常運行[1]。老化油的及時回收與高效處理有著十分重要的經濟意義[2]。老化原油處理主要通過沉降過濾等手段進行預處理,然后回收至原油系統與大量新鮮原油混摻后泵入電脫水裝置在電場作用下使水滴聚結借助重力從油中分離[3]。

目前,在換熱器設備中,管殼式換熱器使用量最大[4],對國外換熱設備市場調研表明,管殼式換熱器占主導地位(約64%)[5]。管殼式換熱器有著廣闊的應用前景,筆者打破常規處理工藝思路,建立了一套利用換熱器達到老化油脫水目的的處理工藝,經過大量室內模擬實驗,物性分析和理論計算,按照設計標準規范GB 150[6]、GB 151[7]研制出老化油深度蒸餾脫水裝置。用溫度指標替代含水率指標,在裝置運行過程中,以溫度控制老化油進裝置流量,以導熱油流量調節溫度。

1 模擬實驗①

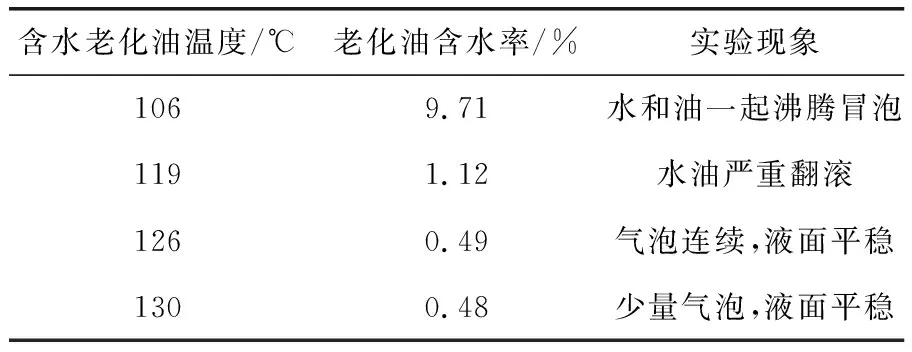

為了明晰含水老化油的含水率與溫度之間的關系,在實驗室做老化油模擬蒸餾實驗,實驗開始后記錄不同時刻的含水率隨溫度變化的情況,實驗現象見表1,測得含水率隨溫度變化的曲線如圖1所示。

表1 不同溫度下水和油加熱爆沸的實驗現象

圖1 不同溫度時老化油的含水率

由實驗可知,含水老化油溫度在80~105℃之間時含水率略有下降,110℃左右開始急劇下降,120℃開始趨于平穩。說明含水老化油在105~110℃之間達到沸點開始沸騰,溫度在120℃時測定含水率為1%,125℃時測定含水率為0.5%,含水率不大于0.5%時即達到脫水目的。因此,可以用溫度示數替代含水率的檢測。

2 脫水裝置簡介

2.1 裝置的工作原理

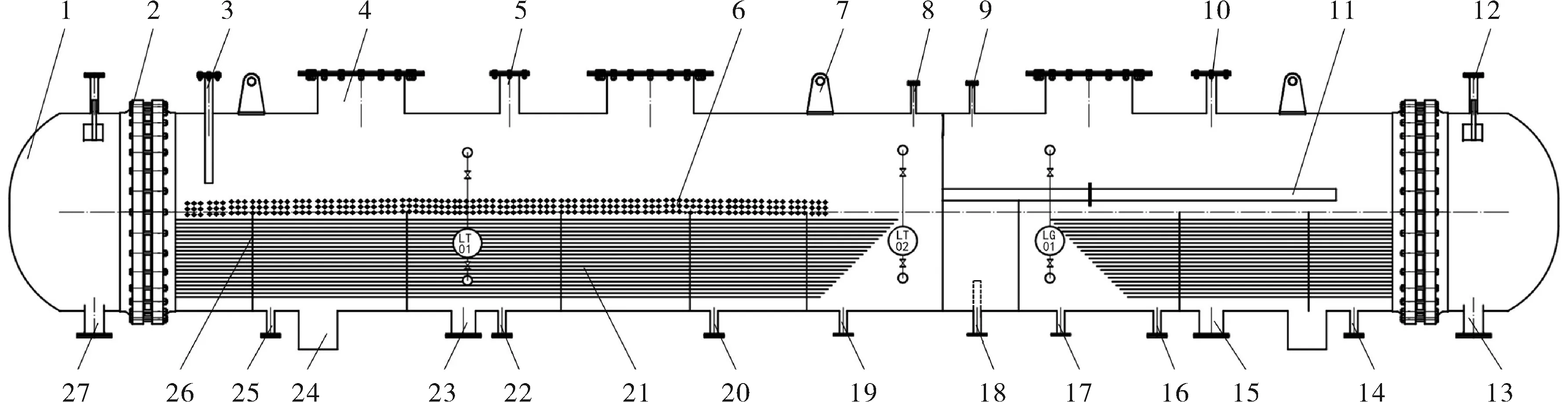

如圖2所示,老化油深度脫水裝置采用U形管半布管形式的管殼式換熱器,管程走導熱油,殼程走老化油,分為左腔室和右腔室并由一根導油管連通。左腔室為初蒸部分,其溫度控制在105~115℃,老化油由裝置上部進入,沿S路線流動到右腔室,下部U形管束是換熱區,上部為蒸汽區,為防止老化油爆沸,在U形管束上布一層鐵絲網并鋪上沸石,初蒸部分可以實現老化油含水率由10%下降到1%的目標;右腔室為精蒸部分,其溫度控制在120~125℃,可以分為換熱區、蒸汽區和泄油區,老化油從右至左沿S路線流動到泄油區,無水老化油從出口流出脫水裝置。

圖2 U形管脫水裝置示意圖

2.2 裝置的布管形式

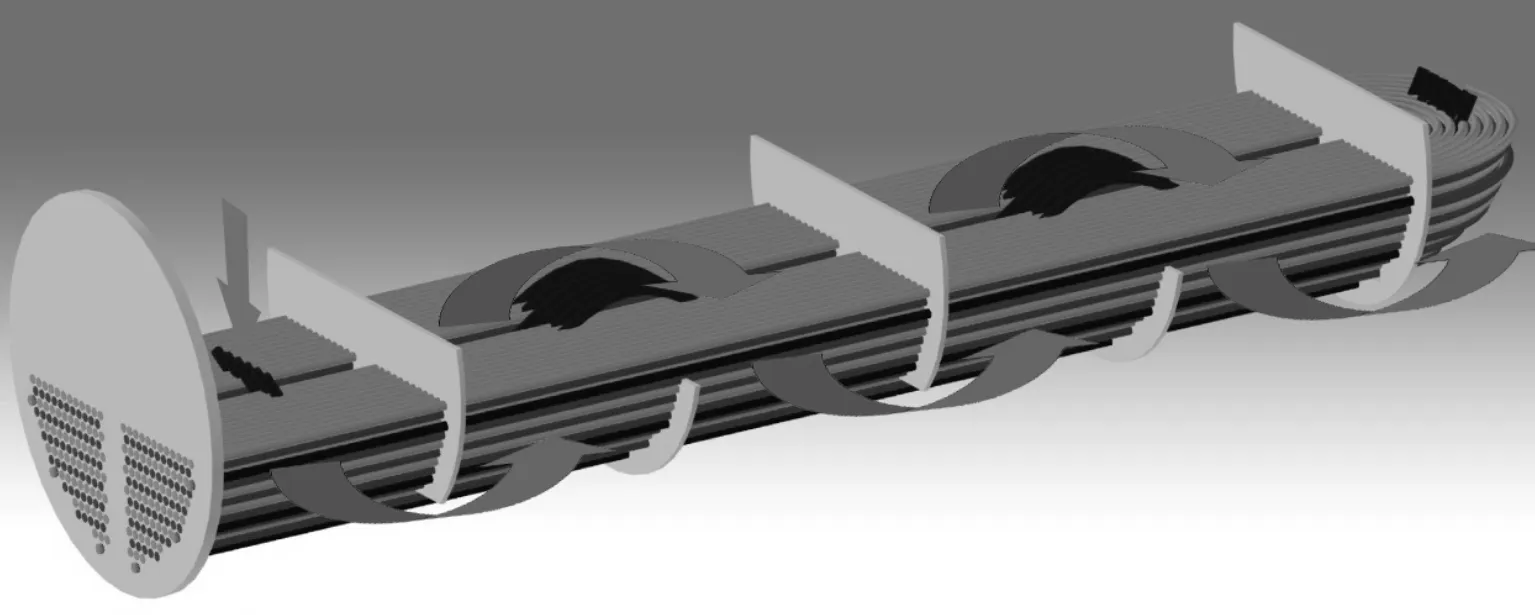

U形管具有結構堅固、操作彈性大、適應性強、可靠程度高、選材范圍廣、處理能力大以及能承受高溫高壓等特點,在工程中得到廣泛應用[8]。排列在管板上的換熱管,應在整個換熱器截面上均勻地分布,換熱管子在管板上的排列方式通常有正三角形、旋轉正三角形、正方形及正方形旋轉45°等幾種[9]。在本設計中結合流體的性質,為保障流體流動通暢,采用φ25mm鋼管正三角形排列,如圖3所示,布管形式如圖4所示。

圖3 排列形式

圖4 布管形式

圖4中,深灰色S形管和緊貼其上的箭頭共同表示老化油在U形管束之間流動的路徑,這樣固定的折流擋板有一定的合理性,可以增強含水老化油的受熱,使蒸餾更充分;另一方面不至于出現死油區,可以提高換熱脫水效率,而且不會因為局部溫度過高而出現爆沸現象。爆沸主要與換熱面積、老化油含水率和換熱時間有關。

3 自動化管線的布置

3.1 導熱油管線和老化油管線

管程走導熱油,初蒸和精蒸兩個腔室的導熱油采用并聯方式進入,這樣的好處是可以分別調節進入裝置的導熱油的流量,從而達到對殼程老化油溫度的控制。導熱油管線進初蒸腔室和精蒸腔室的管線安裝有流量調節閥,在導熱油進、出管線之間安裝有電動切斷閥,在老化油進裝置和出裝置管線安裝有電動切斷閥。蒸餾裝置安裝有5個熱電偶,其中熱電偶(4)測得的溫度最高,即當溫度達到此值時,老化油脫水合格。熱電偶(4)將測得的電信號經計算機分析傳給老化油進裝置的電動切斷閥,即溫度達到125℃時打開電動閥,溫度低于125℃時關閉電動閥。其工作原理如圖5所示。

圖5 自動控制管線

在脫水裝置的初蒸腔內裝有兩個液位傳感器LT(01、02),當發生爆沸現象時,液面超過警戒液面,傳感器將電信號迅速傳給計算機,計算機立刻做出反應將信號分別傳給流量調節閥FV(01、02)使其關閉、電動切斷閥XV(01)使其關閉、電動切斷閥XV(02)使其打開、電動切斷閥XV(03)使其關閉和電控柜使其斷電。電動切斷閥XV(03)安裝在無水老化油出精蒸腔室到緩沖罐之間的管線上,它的作用是在發生爆沸時阻止緩沖罐中的老化油受到污染。

3.2 蒸汽管線

蒸汽管線是連接脫水裝置和冷凝器的管線。考慮其安全性,在蒸汽管線上安裝安全閥。當發生爆沸時安全閥打開,液體沿管線噴出裝置,管線布置如圖6所示。

圖6 蒸汽管線示意圖

3.3 老化油出裝置管線

無水老化油從脫水裝置出來后,經管道流動到緩沖罐,緩沖罐內裝液位傳感器,當液面達到一定高度時,傳感器將電信號傳給齒輪泵的變頻電機,電機工作帶動齒輪泵將無水老化油泵出設備;當液面降到最小時,傳感器將電信號傳給變頻電機,電機停止工作。工藝流程如圖7所示。為達到氣相平衡,緩沖罐與外界連通,在管線的末端安裝帶阻火器的呼吸閥,考慮設備的安全性,緩沖罐可能存在可燃性凝析氣體。

圖7 無水老化油出裝置流程

3.4 凝結水出裝置管線

凝結水管線與老化油出裝置管線布置相似,從冷凝器凝結出來的水經管線流到凝結水罐中,水罐中安裝有液位傳感器,當液面達到一定高度時,傳感器將電信號傳給離心泵的變頻電機,電機開始工作;當液面降至最小,傳感器將電信號傳給變頻電機,電機停止工作。

同樣,為達到氣相平衡,凝結水罐與外界連通,在管線的末端安裝帶阻火器的呼吸閥,考慮設備的安全性,緩沖罐可能存在可燃性凝析氣體。不同的是,凝結水從冷凝器到凝結罐這段管線上安裝有吹掃作用的三閥組和溫度表,根據溫度表的示數,判斷凝結的效果,從而手動調節冷凝器的循環冷水流量調節閥,工藝流程如圖8所示。

圖8 凝結水出裝置的流程

4 現場應用效果評價

現場投運后,該設備運行平穩,日處理含水老化油48m3,老化油含水率達標。與某新型移動式老化油處理裝置[10]對比,移動式老化油處理裝置對老化油的處理效果較好,可使處理后的原油含水率小于2%,污水含油量小于500mg/L;而老化油深度脫水裝置,處理后老化油的含水率小于0.5%,污水含油量小于400mg/L。

5 結束語

老化油深度脫水裝置依據室內模擬實驗,規范性設計,科學合理地布置管線,同時配套設計了自控系統,保證其安全平穩地運行。為確保裝置的安全性,采用物理措施和電氣措施防止爆沸,裝置內裝有防沸石和液位傳感器。裝置每天可以處理含水老化油48m3,對老化油的及時處理和回收具有重要的經濟意義。