基于SLP的波紋管廠布置設計研究

詹昌春

(鄭州大學 建筑學院,鄭州 450001;天津大學 管理學院,天津 300072)

1 引言

設施規劃是工業工程學科中重要研究領域和分支之一。設施規劃中的工廠設計著重研究工廠總平面布置、車間布置及物料搬運等內容,其目標是通過對工廠各組成部分相互關系的分析,進行合理布置,得到高效運行的生產系統,獲得最佳的經濟效益和社會效益。系統化布置設計方法(SLP,System Layout Planning)提供了一種以作業單位的物流相互關系分析為主線的規劃設計方法,采用一套表達能力很強的圖例符號和簡明表格,通過一套條理清晰的設計程序進行工廠布置設計[1-2]。本文根據波紋管廠的產品組成、產品產量、工藝流程、輔助服務設施、時間約束等等各個方面信息對企業的設備、物料以及人員所需空間等進行合理分配布置和有效地組合,運用SLP方法來確定波紋管廠的各個部門的合理位置。

2 基本要素分析

2.1 產品簡介

波紋管廠主要生產各種型號的金屬波紋膨脹管,用于石化行業和城市供熱管線的連接,起到對管線各種變形的補償作用。該廠的主要產品有:軸向型膨脹節,鉸鏈型膨脹節和復式拉桿型膨脹節四種。每一種產品的生產綱領為:

1.軸向型膨脹節 800套/年

2.外壓軸向型膨脹節 400套/年

3.鉸鏈型膨脹節 400套/年

4.復式拉桿型膨脹節 650套/年

2.2 產品-產量分析

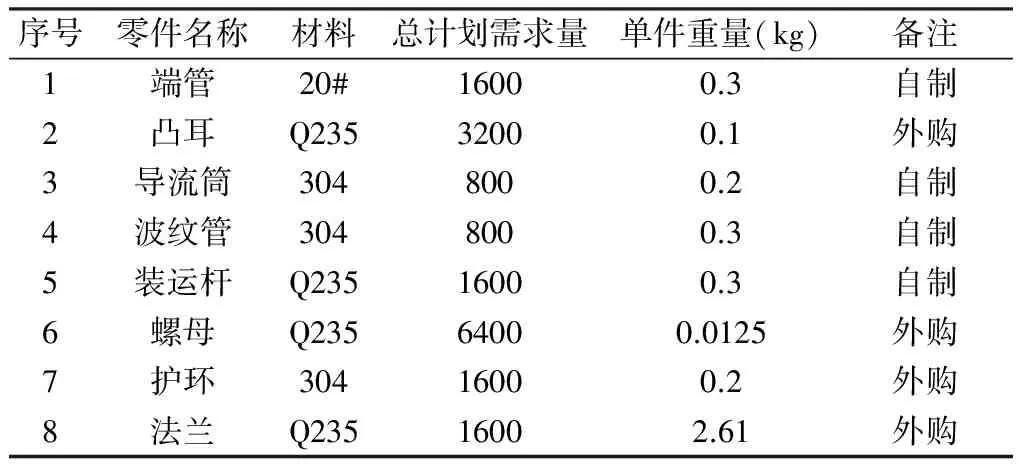

企業生產的產品品種以及每種產品產量的高低決定了工廠的生產類型,從而影響設施內作業單位的布置形式[3-5]。該波紋管廠幾種主要產品的產量分析見表1和圖1。

表1 產品-產量表

圖1 產品-產量圖

由圖1產品-產量圖可知,該廠的產品屬多品種,中、小批量生產。因此該廠的生產設備布置采取了按工藝專業化進行布置的方式,即按生產工藝的特點劃分生產單位,把同種類型的機器設備和同類人員布置在一個生產單位內,如車床工段、銑床工段、刨床工段與磨床工段就是分別把車床、銑床、刨床和磨床各自集中布置在一個地方。這種布置形式設備利用率高﹑加工靈活﹑有利于適應產品的變化。

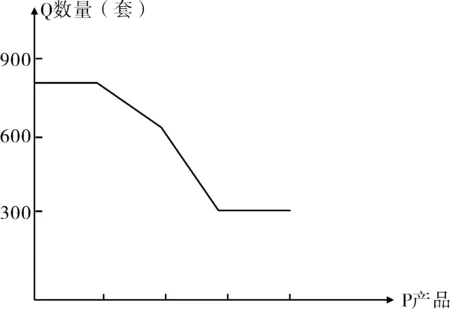

2.3 作業單位的劃分

任何一個制造企業都是由多個車間、職能管理部門、倉儲部門及輔助服務部門組成的,通常把企業的各級組成部分統稱為作業單位。波紋管廠的各主要作業單位建筑物匯總見表2。

表2 作業單位建筑物匯總表

3 作業單位的相互關系分析

3.1 作業單位的物流相互關系分析

物流是由物體的空間間隔和時間間隔所引起的物品物料實體的物理性流動過程,包括物品物料再生產過程中各個生產階段之間的流動和從生產場所到消費場所之間的全部運動過程[5-8]。在本文中我們只研究生產物流。

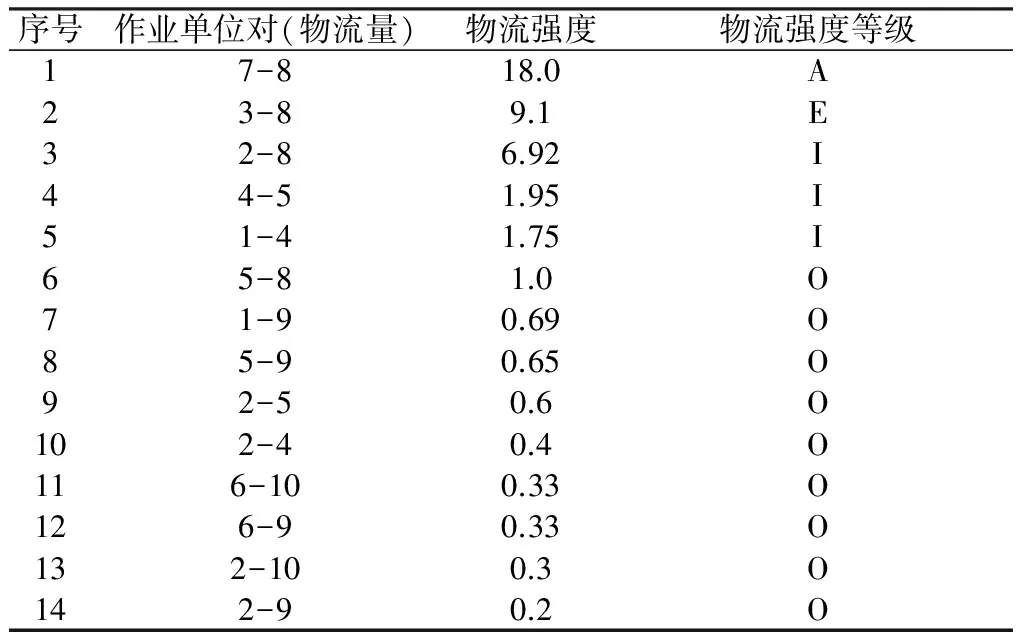

將各作業單位對按物流強度大小排列,劃分各作業單位對的物流強度等級,從而繪制物流強度分析表如表3所示(注:未出現的作業單位對不存在固定的物流,因此物流強度等級為U級)。

表3 物流強度表

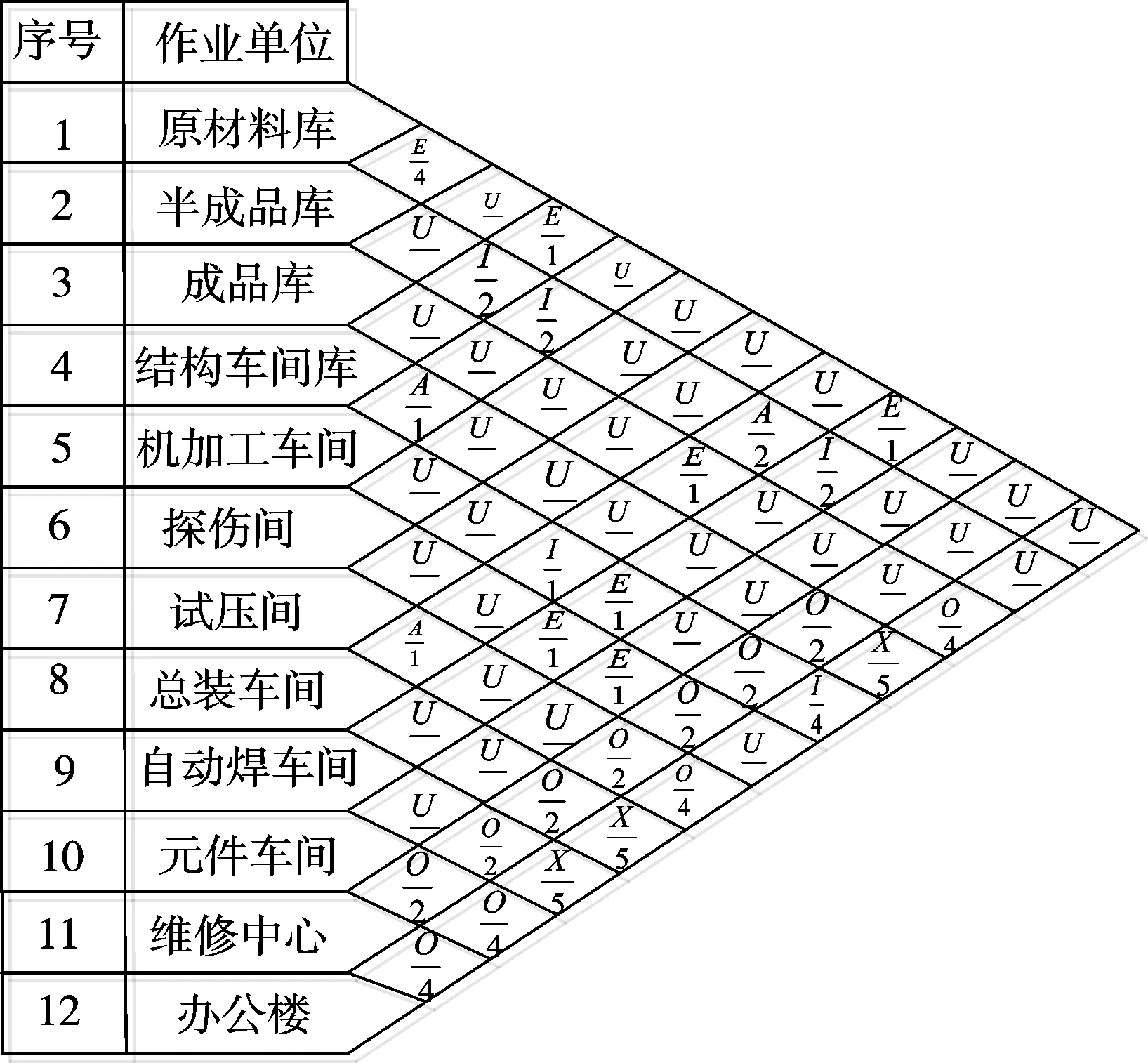

根據物流強度表可得該廠物流相關表見圖2。

圖2 作業單位物流相關表

3.2 作業單位的非物流相互關系分析

當物流狀況對企業生產有重大影響時,物流分析就是工廠布置的重要依據,但是也不能忽視非物流因素的影響,尤其是當物流對生產影響不大或沒有固定的物流時,工廠布置就不能依賴于物流分析,而應當考慮其他因素對各作業單位相互關系的影響。

這里非物流影響因素有:工藝過程、作業性質相似、使用相同的設備、使用同一場所、使用相同的文件檔案、使用相同的公用設施、使用同一組人員、工作聯系頻繁程度、監督和管理方便、噪聲、振動、煙塵、易燃易爆危險品的影響、服務的頻繁和緊急程度等。

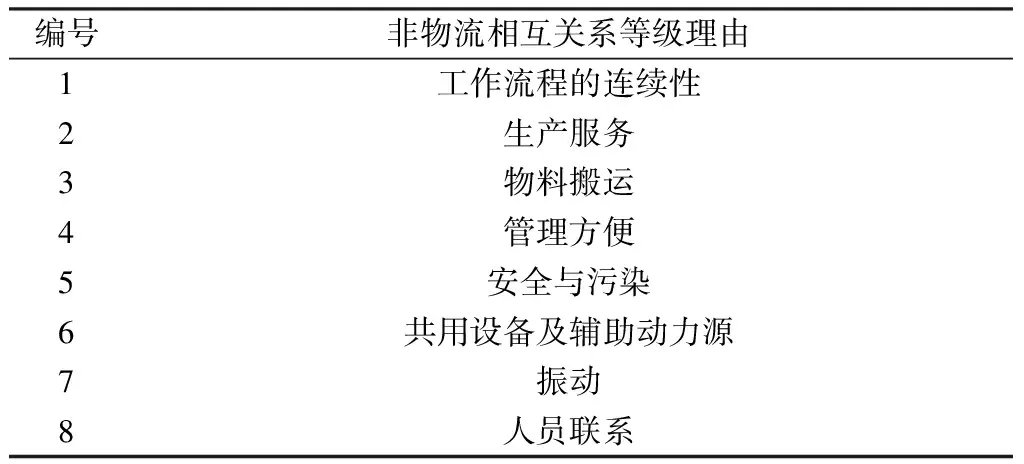

根據前述波紋管廠的情況,結合各作業單位間的特點和上述非物流影響因素,制定作業單位非物流相互關系等級理由見表4。

表4 作業單位相互關系等級理由表

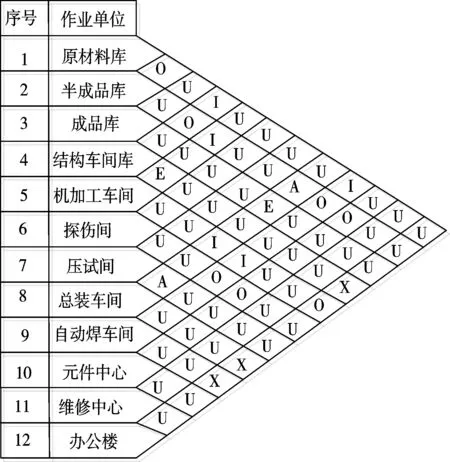

根據波紋管廠作業單位非物流關系影響因素,建立非物流相互關系表見圖3。

圖3 作業單位非物流相互關系表

3.3 作業單位綜合相互關系分析

由于各作業單位之間既有物流聯系也有非物流聯系,兩作業之間的相互關系應包括物流相互關系與非物流相互關系,因此,SLP中要將作業單位間的物流相互關系與非物流相互關系進行合并,求出合成的相互關系即作業單位的綜合相互關系。然后,由各個作業單位之間的綜合相互關系出發,求得各作業單位的合理布置[8-10]。

將物流與非物流相互關系進行合并時,應注意X 級關系的處理:任何一級物流相互關系與 X 級非物流相互關系合并時都不應超過 O 級,建立綜合相互關系表如圖4所示。

圖4 作業單位綜合相互關系表

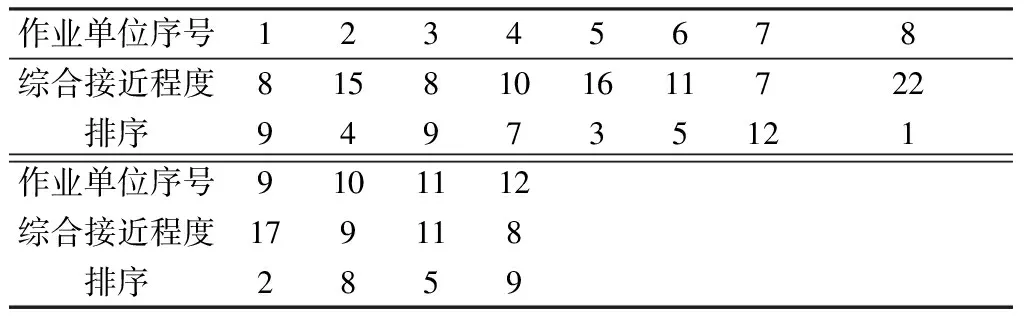

計算量化的作業單位綜合相互關系等級值:設兩作業單位分別為Ai和Aj(i≠j),其量化的物流相互關系等級為MRij,量化的非物流相互關系等級為NRij,則作業單位Ai和Aj之間的綜合相互關系數量值為:TRij=m·MRij+n·NRij,即為物流與非物流等級值乘以權重再相加[1]。量化后作業單位綜合相互關系等級見表5。

4 作業單位位置相關圖及平面布置圖的繪制

在SLP中,布置設計并不直接考慮各作業單位的占地面積和幾何形狀,而是從作業單位間相互關系密切程度出發,安排各個作業單位之間的相對位置。關系密切等級高的作業單位之間距離近,關系等級低的作業單位之間距離遠,由此形成作業單位的位置相關圖如圖5所示。

表5 量化后的綜合相互關系等級值

綜合接近程度高的作業單位與其它各個作業單位的相互關系總體是比較密切的,應該處于布置圖的中間位置,且應優先布置;反之,這個作業單位就應該處于布置圖的邊緣[11]。

設定相互關系等級為A級的作業單位對之間距離為一個單位距離長度,E級為兩個單位距離長度,以此類推,U級的不劃線,X級的用虛線表示。

圖5 作業單位的位置相關圖

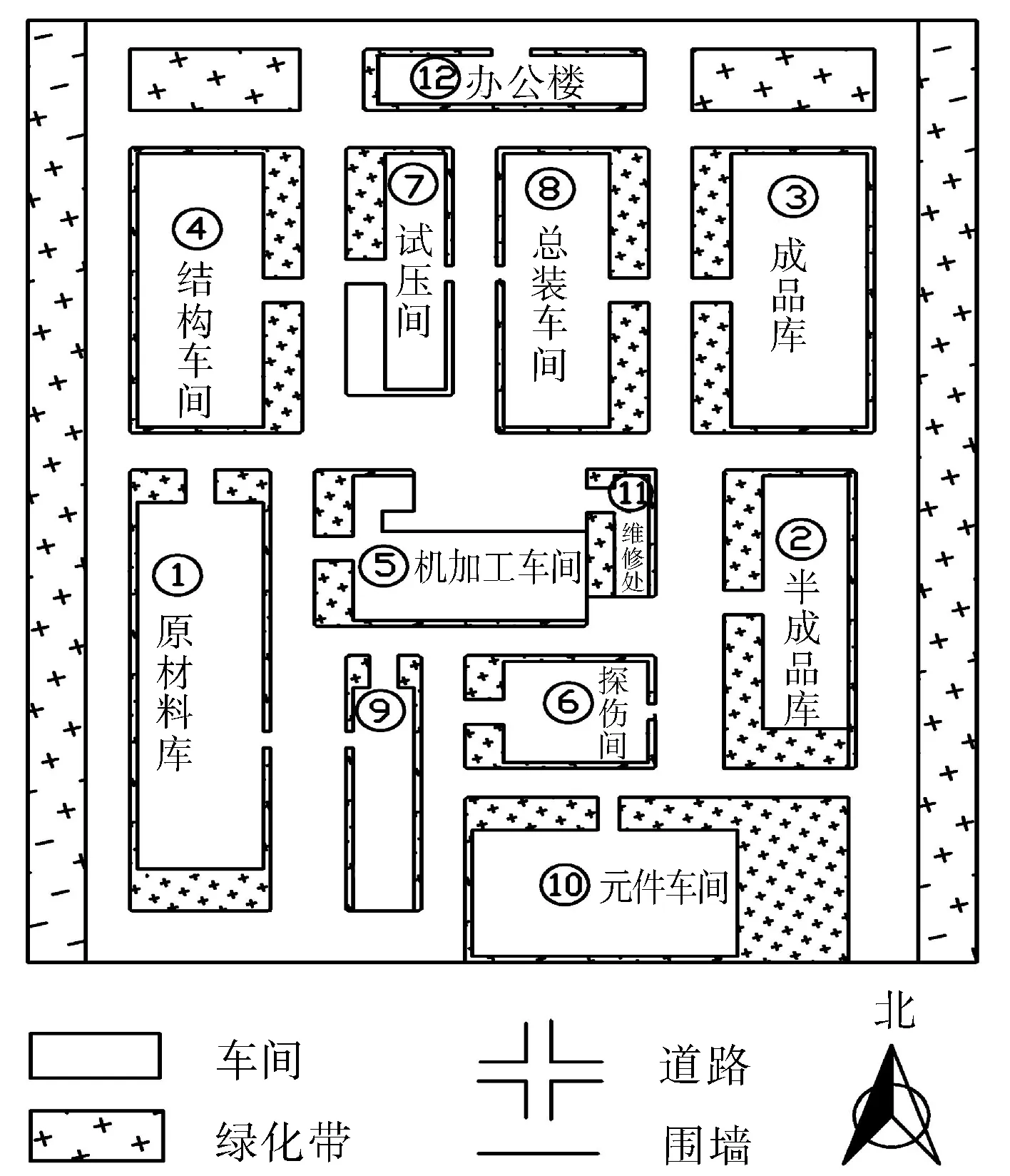

由作業單位的位置相關圖,再結合表2所示的作業單位建筑物面積,同時考慮波紋管廠可行的布置方案需要考慮修正因素與實際條件限制因素兩方面,得到波紋管廠的布置圖如圖6所示。

在這里需要考慮的修正因素主要是搬運路線,在位置相關圖上,只是反映作業單位之間的直線距離,而由于道路位置、建筑物的規范形式的限制,實際搬運系統并不能按直線距離進行。

物料搬運路線系統一般分為以下三種基本形式:

(1)直接型搬運路線系統:各種物料能各自從起點直接移動到終點。

(2)渠道型搬運路線系統:物料在預定路線上移動,與來自不同地點的其他物料一起運到同一終點。

(3)中心型搬運路線系統:各物料從起點移動到中心分揀處,然后再運到終點。

前述修正因素是布置設計中應考慮的事項,此外還存在一些對布置設計方案有約束作用的其他因素,包括給定廠區的面積、建設成本費用、廠區內現有設施的利用、政策法規等。這些因素統稱為實際條件限制因素。

因此在位置相關圖的基礎上考慮修正因素與實際制約因素就得到波紋管廠總平面布置圖,如圖6所示。

圖6 波紋管廠總平面布置圖

5 結束語

本文采用系統化布置設計(SLP)分析波紋管廠工藝的生產流程。提供一種以分析作業單位的物流相關關系和非物流相關關系,同時考慮波紋管廠的生產車間、輔助服務部門、倉儲部門的布置設計分析,得出波紋管廠的物流相關關系表、非物流相關關系表、綜合相互關系表、作業單位位置相關圖等,通過分析最終得到波紋管廠的可行布置方案。

參考文獻:

[1]程國全,等.物流設施規劃與設計[M].北京:中國物資出版社,2005.

[2]李冰.基于SLP + SHA 的工程機械廠物流分析與優化調整[J].科技管理研究,2011(8):98-101.

[3]李冰.基于系統化布置設計和遺傳算法的機械制造廠布置優化[J].工業工程與管理,2011(2):116-122.

[4]琚科昌,王轉.基于SLP的流程型制造企業物流設施布局分析方法及應用[J].物流技術,2006(10):79-81.

[5]周康渠,張瑞娟,劉紀岸,等.SLP在摩托車企業廠房布局設計研究中的應用[J].工業工程,2011(6):101-105.

[6]林清戀,劉朧,李萍.SLP 在醫院手術室布置設計中的應用[J].工業工程,2009,12(5): 111-125.

[7]楊洋.SLP法在某輪胎制造廠中的應用分析[J].物流工程與管理,2008(12):113-115.

[8]劉旺盛.系統布置設計—SLP法的改進研究[J].物流技術與應用, 2006 (11): 90-97.

[9]李健,李明.基于SLP的CH油泵廠布局優化[J].機械, 2010 (3): 15-17.

[10]向號,李明,嚴興權.基于SLP的生產車間物流優化設計[J].煤礦機械,2007, 28(12): 28-30.

[11]齊二石.物流工程[M].北京:中國科技出版社,2001.