船用熱交換器銅管切割機切削主軸力學特性分析

王文浩

(安徽機電職業技術學院 數控工程系,安徽 蕪湖 241000)

隨著現代船舶工業的發展,船用熱交換器作為船舶制造中必不可少的專用產品,其品質一直備受關注.研究國內船舶行業情況發現,其相應的生產設備技術陳舊,工作效率低,自動化程度及生產精度均不高,嚴重制約著船用熱交換器的整體性能.船用熱交換器銅管切割機加工示意圖如圖1所示,利用切削主軸前端安裝鋸片刀具完成銅管的切削,因此主軸的力學特性將對銅管的切削平面度和切割效率產生重大影響.從結構上看,切削主軸為懸臂梁結構,因此對剛性等力學性能提出了更高要求.針對這一問題,本文以切削主軸為研究對象,利用有限元方法分析其力學特性,為優化主軸設計提供一定的理論依據.

圖1 船用熱交換器銅管切割機加工示意圖

圖2 切削系統簡圖

1 切削主軸的受力分析

1.1 設計要求與切削系統組成

銅管切割機主要加工?10mm~12mm排列銅管或不銹鋼管,加工長度為4mm,并要求切削平面度誤差小于0.15mm/m.切削系統如圖2所示.系統采用變頻電機作為動力源,恒功率調頻輸出,易于控制砂輪切割片的轉速.變頻電機與刀頭之間采用V

帶傳動,緩和載荷沖擊,運行平穩無噪聲,過載時帶在帶輪上打滑,可起到保護整機的作用.刀頭主軸通過軸承支撐,減小主軸振動,提高刀頭加工精度.影響因素主要包括主軸安裝刀頭端跳動誤差、主軸軸承的單個軸承誤差、主軸各階梯軸頸的同軸度誤差、導軌的行走平行度精度以及主軸的變形等.其中主軸的變形影響較大,設計時要求其變形控制在0.13mm范圍內.

1.2 切削力計算

從原理上看,銅管切割機鋸片切削銅管的過程類似于平面磨削過程,受力分析可得鋸片切削切向力Fx與砂輪片徑向切削力Fy,作用于砂輪的切入方向壓向工件,引起主軸的變形,直接影響切削平面度誤差.沿軸向分力Fz,其中Fz對切削過程的影響非常小,可以不計[1].切割力受力分析示意圖如圖3所示.在銅管切割過程中,鋸片切削面上并不是所有點同時與銅管切割面產生接觸,所以對切削力可按照磨削方式計算,依據文獻[2],計算切削力的大小:

式中:Fx為切削切向力,D為砂輪片外徑,N為砂輪片轉速,ηε為電動機效率,U為電動機電壓,I為電動機電流,P為電機功率.

2 切削主軸的力學特性分析

將主軸在Pro/E中建模(見圖3),導入ANSYS Workbench進行有限元分析.

2.1 切削主軸的有限元模型

(1)建模.將切削系統傳動鏈結構用Pro/E軟件進行建模,如圖4所示,主軸零件如圖5所示.由圖5可知,主軸長度為545mm,最大處直徑為50mm,最小處直徑為14mm,采用45鋼型材,質量為6.5kg,結構對稱,形狀簡單.將主軸簡化為空間彈性梁,輸入軟件進行有限元分析計算,具體步驟如下:①簡化支承.以前、后軸承處為梁的支點(支點位置具體位置選取在兩個軸承接觸位置和主軸軸線的交點處).②鋸片切割時主要受力為徑向力,軸向力很小,因此可以不考慮軸向軸承,而將主軸徑向軸承用軸承載荷約束進行等效處理.③簡化處理切削主軸的結構,不考慮工藝輔助孔、鍵槽、倒角和退刀槽等結構.④三維模型嚴格按設計的具體尺寸,力求建模準確,這樣反應的結構靜動態特性才能準確.

圖3 切削受力分析示意圖

圖4 主軸的傳動系統

圖5 主軸零件圖

(2)主軸徑向軸承剛度.對主軸徑向支承軸承來說,可用軸承截面內4個均勻分布的彈簧來等效軸承結合面上的徑向剛度[3],主軸徑向受力變形模型如圖6所示.由圖6可知,在受到徑向力Fy時,軸承中心會產生Δe的位移(點→點),令====則有=·ΔX+K4·ΔX =Kr·ΔX,Fy=K3·ΔY+K3·ΔY=Kr·ΔY,又F2=F2x+F2y,則有F2=K2r·ΔX2+K2r·ΔY2=K2r·Δe2,即F=Kr·Δe,得出軸承的徑向剛度Kr=F/Δe.

在考慮主軸彈性支承情況下,研究靜動態特性軸承的剛度是一個重要參數.由于確定軸承在某種工作狀態下的具體剛度值是很困難的[4],本文分析計算用到的軸承剛度來自FAG超精密軸承樣本,查得FAG主軸軸承B7009-C-T-P4S型軸承的徑向剛度為:Cr=526.8N/μm.

SOLID95能夠吸收不規則形狀的單元而沒有精度損失,有可并立的位移形狀且對于曲線邊界的模型能很好地適應,可適應于該主軸模型的網格劃分[5].

圖6 主軸徑向受力變形模型

通過手冊查的主軸(45號鋼)屬性的具體參數如下:E=2.09e5Mpa(彈性模量),μ=0.269(泊松比),ρ=7.89e9t/mm3(密度),載荷460N.將以上數據輸入ANSYS14.5軟件,簡化主軸實體結構模型導入,并建立等效彈簧模型;分別對主軸賦予單元屬性,對主軸實體結構進行網格劃分.劃分網格結束后,共有solid95單元數31558個,節點47221個,所建立的有限元模型如圖7所示.

圖7 主軸有限元模型示意圖

2.2 有限元分析

(1)靜態強度分析.主軸沿徑向(X向)彎曲剛度應變圖如圖8所示.通過對主軸工作具體狀態的分析,可以得出主軸與鋸片裝配部位變形應最大,主軸端部沿X向最大的變形量為0.109mm.主軸彎曲等效應力圖如圖9所示.由圖9可知,主軸的彎曲應力的變化范圍在0~19.154Mpa之間.

圖8 主軸彎曲剛度應變圖

圖9 主軸彎曲剛度應力圖

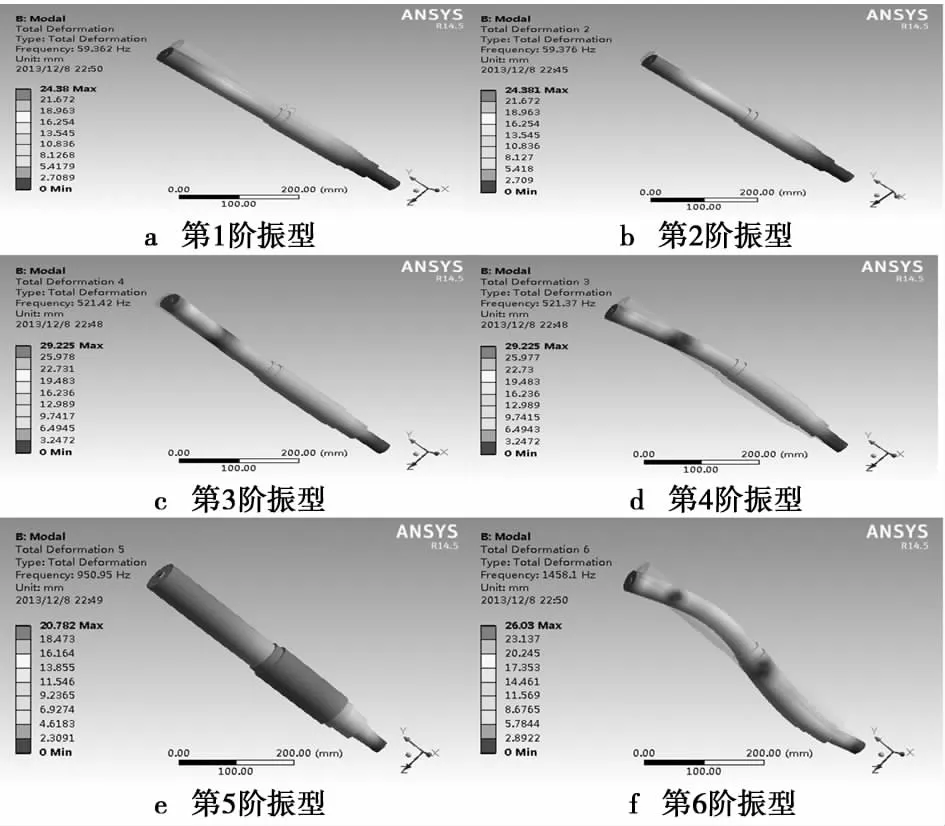

(2)模態分析.銅管切割機鋸片在切割過程中,切削主軸會受到由切削力所產生的交變扭矩等簡諧力的作用,為使銅管的切割平面度和切割效率不受影響,要研究出主軸傳動系統中的薄弱環節,并應用于具體設計中,確保主軸的動剛度以及抵抗受迫振動的能力[6],避免發生共振的情況.

對主軸進行模態分析,在模態分析只對零位移約束有效,而忽略非位移載荷,所以刪除靜力學有限元模型中所施加的載荷.主軸系統有多個多自由度,對主軸動態特性影響較大是前幾階模態,這是因為前幾階模態中容易產生和激振頻率重合的現象,所以存在產生共振的情況,因此只對前幾階模態進行分析研究.

主軸的模態分析采用Block Lanczos法(基于ANSYS軟件),主軸的前6階固有頻率和固有頻率如表1所示.主軸前6階振型示意圖如圖10所示.由圖10可知,虛線為主軸在各階模態頻率處未振動時原結構的輪廓線.

綜上所述,主軸為軸對稱結構,其中第1階與第2階固有頻率值接近,振型也表現為正交,因此將其視為重根;第3階與第4階固有頻率值也接近,同樣視為重根.第5階振型為主軸膨脹,是由于主軸中間為支承段,且直徑較大,為主軸高階振型的表現.但第5階頻率較高,實際達不到如此高的頻率.

圖10 主軸前6階振型和原結構輪廓圖示意圖

表1 主軸前6階固有頻率和振型

(3)臨界轉速分析.高速運動的物體應考慮動態特性,切削主軸轉速較高,應計算切削主軸的臨界轉速,避免發生共振,選取固有頻率下對應的轉軸自轉角速度稱作臨界轉速.為便于分析,將主軸簡化為等截面簡支梁,建立主軸、轉速和頻率之間的關系:n=60f,n為轉速,f為頻率.用主軸的固有頻率計算臨界轉速如表2所示.

表2 主軸的臨界轉速

3 結論

靜態強度分析結果表明,主軸端部沿X向最大的變形量為0.109mm,滿足彎曲剛度要求.主軸材料45鋼的屈服強度為355Mpa,遠大于實際最大19.154Mpa的主軸彎曲應力值,實際工作過程中因銅管的直徑較小,切割作用時間較短,應力集中現象不明顯.模態分析結果表明,切削主軸的激振頻率遠遠小于其第1階固有頻率(59.362Hz),處于激震頻率的安全頻段.臨界轉速分析結果表明,設計的銅管切割機主軸最高轉速為n=2 350r/min,而表2中最小臨界轉速3 561r/min,設計滿足使用要求,在實際切割工作中不會發生共振現象,滿足動態特性設計要求.

[1] 馬建永,孫維連,王會強,等.農機具金相切割機的研究與設計[J].農機化研究,2010,7(7):77-80.

[2] 李伯民,趙波.現代磨削技術[M].北京:機械工業出版社,2003:254-261.

[3] 裴大明,馮平法,郁鼎文.基于有限元方法的主軸軸承跨距優化[J].機械設計與制造,2005(10):44-46.

[4] 鄧四二,賈群義.滾動軸承設計原理[M].北京:中國標準出版社,2008:111-116.

[5] 鄧凡平.ANSYS10.0有限元分析自學手冊[M].北京:人民郵電出版社,2006:69-90.

[6] Bordatchev E V,Orban P E,Rehorn A.Experimental Analysis and Modeling of the Dynamic Performance of Machine Tool Spindle-bearing Systems[J].Sensors and Controls for Intelligent Manufacturing,2001(4191):92-101.