厄瓜多爾CCS項目TBM管片結構設計研究

陳 勇, 王 生

(中國水利水電第十工程局有限公司,四川 成都 610072)

1 概 述

厄瓜多爾CCS項目為引水式電站,裝機容量為1 500 MW,輸水隧洞總長約24 km,開挖洞徑為9.11 m,在其進口、中間和出口分別設置有4個轉彎半徑為500 m的彎道。根據項目前期地質勘查得知,輸水隧洞圍巖主要由安山巖和凝灰巖組成,大部分為Ⅱ類和Ⅲ類巖石;輸水隧洞出口段有大約2.2 km處于浩林(Hollín)地層,主要由砂巖和頁巖組成,大部分為Ⅲ類和IV類巖石。同時,通過地質勘察得知,隧洞沿線可確定的斷層有30個,最大和最小埋深分別為700 m和40 m,平均埋深462 m。最終決定選用地質適應性最高、適用于中厚埋深、中高強度的雙護盾TBM進行掘進。

2 管片選型

管片選型的原則有兩個,第一:適合隧洞設計軸線;第二:適應TBM的姿態。

2.1 隧洞設計軸線

管片的主要類型有:

(1)單一型管片,適合于無彎道隧洞襯砌;

(2)曲、直組合型管片,該組合采用直線環、左轉彎環和右轉彎環3種管片形式,在直線段均采用直線環拼裝,曲線段按需要安裝左轉彎環或右轉彎環。此種管片組合模式可用于有彎隧洞,但需3套模具才能完成管片的預制生產;

(3)分為左環和右環楔形管片,每環各片管片縱軸線長度不一致,但左環和右環相互組合即為直線。施工時通過左、右環管片之間的交替安裝襯砌直線段隧洞,通過連續安裝左環或連續安裝右環實現襯砌轉彎,此類管片需要兩套模具進行管片的預制生產(圖1);

圖1 左、右環楔形管片拼裝圖

(4)通用型管片。該型管片采用一種類型的楔形襯砌環,在施工過程中根據需要對管片進行適當旋轉,以實現直線段和曲線段的襯砌。此類管片只需要一套模具進行管片的預制生產,但實際施工過程中需事先計算和模擬轉彎段管片組合模式、轉換角度,同樣,其對管片安裝手的操作水平要求較高,管片安裝速度較慢。

CCS項目輸水隧洞設有4個轉彎半徑為500 m的彎道且其對掘進速度要求較高,考慮到管片預制的投入和施工效率,最終決定采用上述(3)型——設有左、右環的楔形管片進行襯砌。

2.2 盾尾間隙

雙護盾TBM施工時,最后一環襯砌的管片處于TBM盾尾之內(通常將盾尾與管片之間的間隙叫盾尾間隙),這是管片選型非常重要的依據。

當管片安裝軸線與TBM掘進軸線不一致時,盾尾間隙將出現一側增大,而另一側對應減小的現象。如果盾尾間隙過小,盾殼上的力可直接作用在管片上,則TBM在掘進過程中盾尾將會與管片發生摩擦、碰撞;輕則增加盾構機向前掘進的阻力,降低掘進速度,重則造成管片錯臺、破損。同時,盾尾間隙增大的一側則會造成盾尾刷密封不嚴,致使后部灌漿易滲漏。

CCS項目輸水隧洞TBM掘進洞徑為9.11 m,襯砌后管片外徑為8.8 m,開挖掘進軸線和管片安裝軸線平行時四周均有15.5 cm的間隙,可以有效地避免盾尾間隙過小的問題。

2.3 油缸行程

當雙護盾TBM伸縮護盾收死、采用輔助油缸反推已安裝的管片進行掘進時,就必須要考慮管片楔形量與輔助油缸行程之間的關系。由于管片楔形量的存在,輔助油缸在推進時將產生行程差,當該差值過大時,推進油缸的推力就會在管片環的徑向產生較大的分力,從而影響已拼裝好的隧道管片以及掘進姿態,嚴重時將造成TBM掘進歪斜和已安裝管片錯臺。同時,也可以看出,該差值過大時將影響下部的盾尾間隙。

3 管片構造設計

3.1 每環管片的片數

管片分塊要考慮管片生產、儲運、安裝、糾偏以及對滲漏水和結構剛度的影響等。管片分割數目愈少愈好,但應考慮到搬運與組裝的施工方便,一般情況下,小斷面隧道 (如市政管道等 )分 4~5塊,中至大斷面隧道 (如地鐵、公路隧道等 )分 6~10塊,而且從有利于管片運輸、拼裝和減小TBM千斤頂的行程考慮,一般采用小封頂塊,其他塊則體積、重量均較為類似。CCS項目輸水隧洞洞徑較大,采用7塊分塊模式。

3.2 封頂塊位置

理論上封頂塊在任何位置都是可行的,但當封頂塊位于拱腰以下部位時,兩側管片拼裝后,由于自重原因會擠向最后拼裝的封頂塊預留空間,如此拼裝封頂塊時需增大千斤頂的推力,容易對管片造成擠壓損壞,因而封頂塊一般位于拱腰以上部位。

封頂塊的拼裝形式主要有徑向楔入、縱向插入兩種:

(1)徑向楔入其半徑方向的兩邊線必須呈內八字形或至少是平行,受荷后有向下滑動的趨勢,受力不利;

(2)縱向插入形式的封頂塊受力情況較好。受荷后,封頂塊不易向內滑移;其缺點是在封頂塊管片拼裝時,需要加長盾構千斤頂行程。

CCS項目采用的封頂塊位于正頂拱兩側,封頂塊安裝時先徑向搭接約三分之二管片長度,然后縱向插入剩余的三分之一長度成環。

3.3 管片分片

采用帶有楔形量的左右環管片,環與環之間一般采用螺栓連接,螺栓孔的個數及位置是確定每環分片的重要依據。

CCS項目管片輸水隧洞洞徑較大,采用7分塊的管片模式。考慮到管片安裝的穩定牢固、避免發生錯臺,除在封頂塊設置一個連接螺栓孔外,其他6塊均設置了3個連接螺栓孔,則整環共有19個螺栓孔。按照已建和在建項目經驗,為實現連接螺栓受力均勻,左右環管片交替安裝過程中螺栓孔的連接及螺栓孔的位置均按圓周均勻分布,則螺栓孔分布角度φ為:

φ=360°/19=18.948°

按照各片所占螺栓孔的個數和螺栓孔在管片內均勻分布的原則,將圖2中所有管片螺栓孔徑向分布線按照φ/2的角度旋轉后根據封頂塊的位置和各片管片所占螺栓孔的數量得到圖3所示的管片分片圖。

以上方法是以右環為例進行說明。按照同樣的方法,將封頂塊位置置于頂拱右側,即可得到左環分塊圖。

3.4 環寬設計

管片環寬主要取決于隧洞洞徑的大小和管片的厚度,同時,管片寬度同樣決定了TBM油缸行程、管片安裝器千斤頂頂推重量和行程等制作參數。從另一方面考慮,由于TBM管片安裝器頂推重量是有限度的,因此,管片的環寬和厚度由于重量因素是相互制約的。

圖3 管片分片圖

從結構防水、提高施工進度、節省防水材料和管片連接件看,管片加寬是明顯有利的;從結構受力方面考慮,管片加寬后區間隧洞接縫減少,有利于提高結構的整體性;從施工速度方面考慮,管片加寬可以減小同等掘進長度下管片的安裝數量,提高施工效率和施工速度。但管片加寬將造成TBM長度增加、油缸行程增大,同樣,在管片厚度不變的情況下管片安裝器頂推重量增加。同時,由于管片寬度增大,致使TBM掘進每個循環行程增大,出渣量增多,導致所配備的出渣皮帶或其他出渣設備增大或增多。因而管片環寬需綜合考慮洞徑大小、隧洞轉彎半徑大小、TBM及其出渣配套設備選型、月掘進強度等相關參數。目前,國內外隧洞所采用的管片環寬主要介于1.2~1.8 m之間。CCS項目輸水隧洞開挖洞徑達9.11 m,轉彎半徑為500 m且月掘進強度需達到600 m,因而選擇1.8 m環寬的管片進行隧洞襯砌。

4 管片楔形量的設計與拼裝方式

4.1 管片楔形量的計算

楔形量是左右環楔形管片的主要參數之一,主要取決于隧洞轉彎處的最小轉彎半徑,并采用盾尾間隙等參數進行復核。根據對已建施工項目進行的統計得知,當管片外徑為5~7 m之間時,楔形量為30~50 mm;當管片外徑為8~10 m之間時,楔形量為40~80 mm。

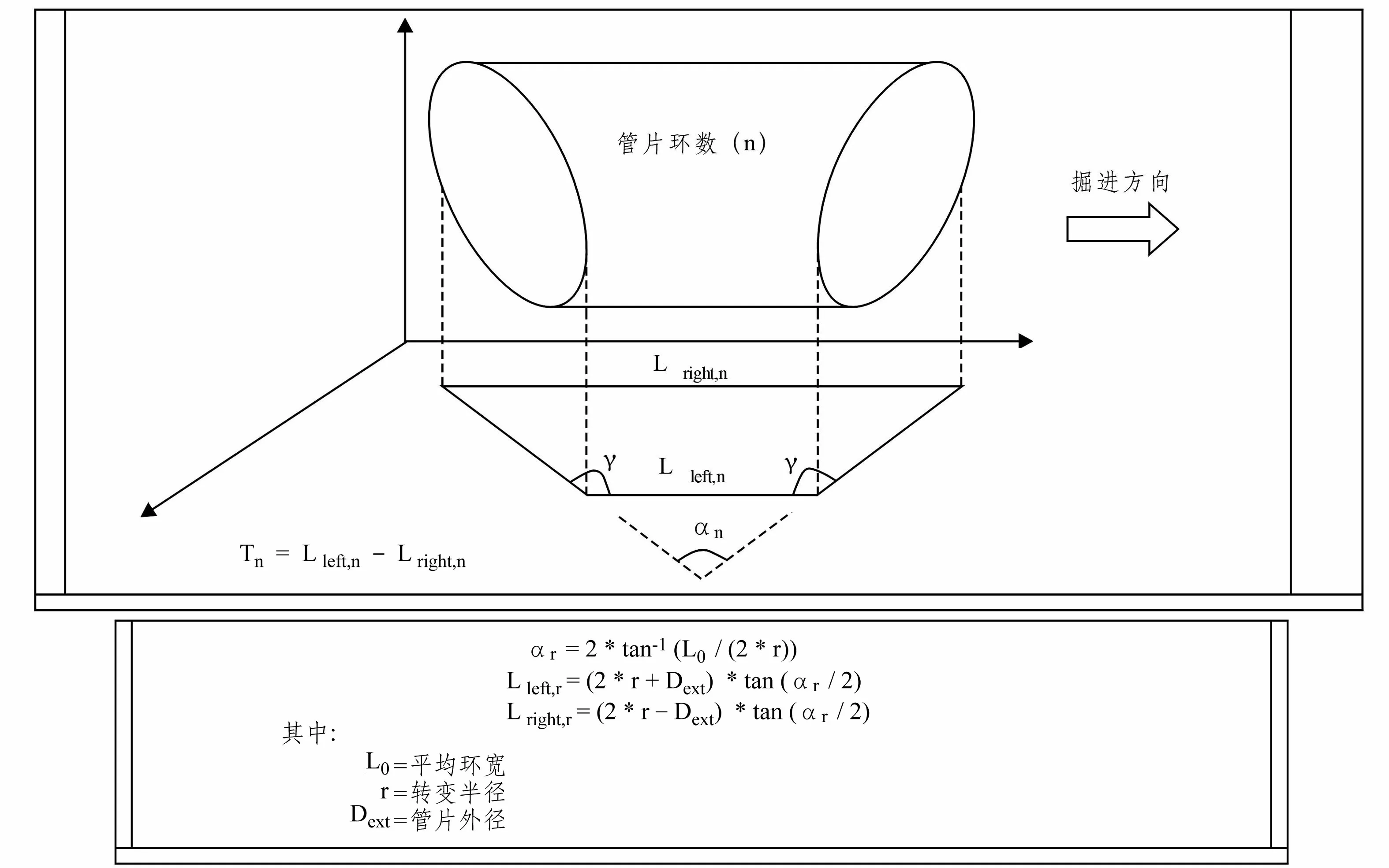

隧洞轉彎時由管片襯砌而成的柱體平面方向在洞軸線兩側形成兩個轉彎半徑的弧線,管片采用這兩個同心不同徑的轉彎半徑進行計算,按照“彎曲隧道梯形環管片楔形塊位置選擇, RETC 2005,Samuel Swartz”,計算附圖及公式見圖4。

CCS項 目 輸 水 隧 洞L0=1 800 mm,Dext=

8 800 mm,r=500 m,計算時考慮掘進誤差,按r=400 m進行計算,則:

Lleft=1 820 mm

Lright=1 780 mm

式中Lleft為左邊長度;Lright為右邊長度;L0為管片標準長度;Dext為管片外徑;r為轉變半徑。

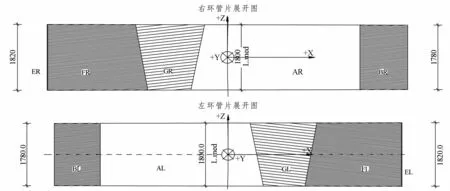

按照計算,CCS項目管片楔形量為40 mm,即每一環0~(+/-)20 mm的長度變化,管片展開情況見圖5。

4.2 管片拼裝方式

從結構角度看,錯縫拼裝能使襯砌圓環接縫剛度的分布趨于均勻,減少結構變形,可取得較好的空間剛度,增強結構的整體穩定性,使管片抗變形能力得到了增強,提高了防水效果。

CCS項目所采用的楔形左右環管片分別在每環管片腰線位置設置楔形量,通過環寬漸變實現頂端和底端均為標準環寬。其中:

(1)左環為左側腰線環寬最小、右側腰線環寬最大,則連續安裝左環時隧洞可實現左轉彎;

(2)右環左側腰線環寬最大、右側腰線環寬最小,則連續安裝右環時隧洞可實現右轉彎;

(3)兩種管片交替安裝時實現互補,即為直線。

圖4 管片楔形量計算圖及計算公式

圖5 左右環管片展開圖

圖6 管片螺栓連接展開圖

由于左右環管片楔形塊分別位于頂拱左右兩側,且兩種管片分片位置不一樣,在直線段交替安裝時完美地實現了管片錯縫拼裝,隧洞轉彎段由于連續安裝同一類型管片故為通縫連接,但因轉彎段長度僅為CCS項目輸水隧洞長度的5%,故可認為隧洞整體均為錯縫拼裝,有利于結構穩定。

4.3 管片的連接方式

目前常用的螺栓連接形式有直螺栓連接、彎螺栓連接、斜螺栓連接、無螺栓連接 (砌塊 )以及銷釘連接等。

無螺栓連接 (砌塊 )和銷釘連接的接頭間沒有連接螺栓,也不能施加預緊力,襯砌的整體剛度小,隧洞的抗震和防水性能較差,不適應CCS項目多變的隧洞地質情況。在各類螺栓連接方式中,直螺栓構造較簡單,施工方便,只需在管片設計和預制時對應埋設和設置螺栓孔位即可,因此而適合CCS項目高強度掘進的需要(圖6)。

5 結 語

CCS項目輸水隧洞管片設計結合國內外設計與施工經驗,先期經過大量的考察論證,所設計選用的管片模式較好地解決了后期施工難度,從而提高了管片預制生產和管片拼裝的效率,為大洞徑下TBM高進尺掘進和管片安裝提供了有利保證。同樣,在管片選型確定后,跟進的各類結構計算有效地解決了隧洞轉彎、適應不同地質情況地層等問題。目前,CCS項目TBM平均月進尺達650 m,最高月進尺為1 000.41 m,創造了同洞徑掘進速度世界第三的好成績。