淺談火力發電廠汽水管道支吊架生產檢驗技術

許建華 宋先成 許慧

(江蘇大秦電氣有限公司 鎮江 212003)

前言:

支吊架是電廠汽水管道系統中的重要組成部分,具有安全承受管道荷載、合理約束管道位移、限制管道接口對所連接設備的推力和扭矩、增加管系的穩定以及防止管道振動等功能。隨著機組容量的增大,支吊架由起初的現場制作轉變為專業廠家預制現場安裝。當前超臨界機組、超超臨界機組、核電機組的上馬,對支吊架的設計、生產都提出了更高的要求。

1.支吊架的分類及技術標準

依據TSG D0001-2009 壓力管道安全技術監察規程-工業管道的規定,汽水管道支吊架產品屬于管道元件的管道支承件范圍,故制造、生產、檢驗均應符合該規程的規定。

依據西北院火力發電廠汽水管道支吊架設計手冊(83版)對支吊架的分類,支吊架主要分為管部、連接件、根部三類。其中管部為直接接觸管道的部份,根部為接觸建筑結構的部分,連接件則連接管部和根部。管部型式共有27種,西北院手冊將其分為D(吊架)、Z(支架)兩類,依據管部生產的特點,我們將管部分為管夾式(11種)、焊接式(16種)。根部型式分為4個大類,G1直接吊類,G2懸臂梁類、G3簡支梁類、G4三角架類,根部除直接吊類外,余下三類均為熱軋型鋼結構件。連接件分類三個大類,L連接件,F附件,T變力彈簧組件。另外恒力彈簧組件也歸屬于連接件。

我國現行支吊架標準為GB/T 17116-1997管道支吊架。在該標準中,對支吊架的制造所涉及的制造公差、管夾成型、焊接、焊后熱處理、表面涂層等進行了詳細規范。

2.支吊架生產、檢驗中常見問題

當代火力發電廠大容量機組中,廣泛應用12Cr1MoV、P91、P92等耐熱鋼材料,因而在管道支吊架的管部中,也須采用與管道同質材質的管夾。P91/P92屬于高合金耐熱鋼,正火組織為馬氏體,供貨態一般為正火回火態,為回火索氏體組織。在焊后自然冷卻即會產生冷裂紋,因此P91/P92耐熱鋼在焊后須進行嚴格的焊后熱處理,這里不詳述。支吊架中的耐熱鋼焊接有以下特點:以角焊縫居多,焊接位置復雜,部份管部的焊接空間較小(如Z1管道固定支座);以異種材料的焊接居多,如P91與12Cr1MoV相焊,12Cr1MoV與Q235B相焊(D6管夾橫擔)。由于支吊架產品的以上特點,其在焊接過程中也是極易發生冷裂紋的。

如上節述,在西北院手冊27種管部型式中,管夾式管部共有11種,據我公司統計,在實際工程中,管夾式管部的選用達到87%。管夾式管部經常出現的問題是圓弧不圓現象,這個問題在D1/D2這種形式的管夾產生的影響較小,但是在D6型式的管夾中,圓弧不圓將對接下來的工序造成很大的影響。

在管夾厚度較厚的管夾加工中,經常會出現管夾邊緣的微裂紋,管夾肩部的表層金屬拉傷。這些問題一方面是由于厚板加工難度較大這一難題;另一方面,也是加工工藝不合理的結果。

支吊架的生產中最難控制的是表面質量。由于支吊架產品零件較多,裝箱的時候,硬接觸是無法避免的,從而經常可以看到表面油漆破損的情況發生。

3.支吊架制造技術

如第一節中所述,支吊架的生產應符合TSG D0001-2009 壓力管道安全技術監察規程-工業管道的規定,同時應遵照因家標準GB/T 17116-1997。在第二節中,簡述了支吊架制造中經常遇到的一些問題。在本節將討論易出現問題以及重要工序點的技術措施。

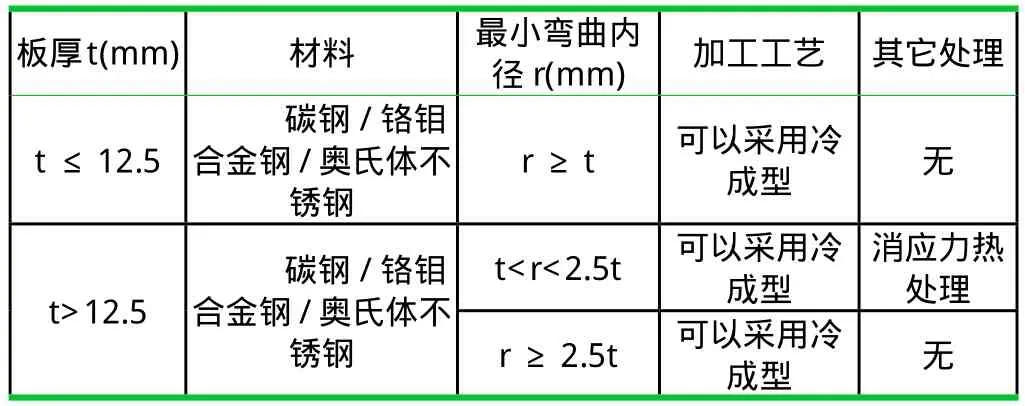

GB/T 17116-1997對管夾冷成型或熱成型工藝的應用按材料和板厚進行了區分。如表1,為板材或扁材加工的管夾工藝選擇。

表1 板材成型要求

在汽水管道支吊架產品中,需要進行壓制成型加工的材料主要有碳素結構鋼Q235B、Q245R等,耐熱鋼12Cr1MoV、P91、P92等,板厚通常小于等于30mm。管夾最小彎曲半徑設計在管夾肩部,設計半徑通常為r=1.5t,在管夾成型加工時的最小彎曲半徑范圍通常為1.5t 支吊架產品中的碳素結構鋼如Q235B、Q245R等,都是低碳鋼,強度合理,塑性較好,具有較好的成型性能。然而,在四大管道支吊架中經常用到的耐熱鋼材料12Cr1MoV、P91、P92,由于常溫強度較高,延伸率較低,在管夾冷成型時,經常會遇到邊緣密布微細裂紋、加工精度達不到甚至在加工過程中出現斷裂等問題。在加工此類材料的管夾時,應嚴格控制工藝過程:排料時應使管夾長度方向平行于軋制方向;若采用熱切割下料,則之后必須清理切割面,去除氧化皮和硬化層;依據板厚、延伸率、最小彎曲半徑的不同,可以選擇冷成型后熱處理或熱成型工藝。延伸率計算公式可參考GB 150。 由于P91材料強度較高,在加工較大厚度P91管夾時,一方面由于設備噸位不足,另一方面是質量的要求,不適合采用冷成型。但是熱成型也不理想,將原正火回火處理的板材,加熱到900度左右進行管夾成型加工后[1],必須再一次對管夾進行正火回火處理,費時費力。所以采用溫成型是一個較好的選擇,我公司在對熱成型和溫成型的管夾材料組織、晶粒度、力學性能等進行對比分析后改進,得出了溫成型的工藝。管夾在650-760度溫度區間進行壓制加工,減小了對設備噸位的要求,同時管夾內應力較小,且對原板材組織性能幾乎沒有影響。 汽水管道支吊架,作為一種焊接鋼結構件。焊接質量的好壞對其質量有決定性影響。涉及的材料主要有Q235B、Q245R、12Cr1MoV、P91、P92、奧氏體不銹鋼等。焊接工藝涉及各自相同母材相焊及不同的母材相焊。例如Q245R同12Cr1MoV相焊、12Cr1MoV同P91相焊、Q235B同SUS30408相焊等。在此不對焊接工藝問題進行討論。而是以P91材質的D6管夾為例,分析合理焊接工序。 火力發電廠60萬以上機組的主氣管道通常采用P91材質管道,故在支吊架設計中,與管道直接接觸的管夾采用P91材質,管夾的肋板和邦板處于保溫層中,則選用12Cr1MoV材質的鋼板,而處理保溫層外的結構件則采用Q235B材質的材料了。在生產過程中,通常先焊接12Cr1MoV結構的支座,再裝配壓制成型的P91管夾,最后將管夾焊接在12Cr1MoV支座上。由于凡是涉及到12Cr1MoV和P91材質的焊接都需要進行高溫回火[2]。故如果參照以上工藝,需進行兩次高溫回火,十分耗電。 在研究耐熱鋼的焊接性能特點后,研究采用后熱代替第一次高溫回火,待整個管夾、管夾座焊接完成后,再進行整體焊后熱處理,以保證焊接質量。具體工藝如下:12Cr1MoV管夾座裝配完成后,按照焊接工藝規范要求進行預熱,再進行焊接,焊后去氫處理,之后裝配P91材質管夾于管夾座上,焊接完成后,嚴格按照焊接工藝要求進行焊后熱處理。 1)在支吊架的生產中,精確的裝配精度是保證產品質量的重要條件,特別是對彈吊恒吊的質量影響。 2)管夾的加工工藝關系管部的質量,合理的加工工藝不但使管夾尺寸更加符合要求,而且可以保證管夾內部質量。 3)汽水管道支吊架管部廣泛使用耐熱鋼材料,對焊后熱處理要求很高。合理采用后熱處理代替焊接過程中的部份熱處理,不影響焊接質量的同時更能提高焊接效率,節約電能消耗。 [1]蒯春光,彭志方.T/P91鋼在450-1200℃區間各相元素的分配特征及相穩定性[J].金屬學報,2008,44(8):897-900. [2]李亞江,王娟,周冰等.P91耐熱鋼焊接區的微觀組織結構分析[J].焊接學報,2003,24(2):39-43.4.結論