寬幅高負載高針頻針刺機的技術創新與應用

(1. 廣東省無紡機械工程技術研究中心,汕頭,515065;2. 汕頭三輝無紡機械廠有限公司,汕頭,515065)

針刺法是非織造布生產中產量最高、應用范圍最廣的一種生產方法,而針刺機是針刺法生產線中的主要關鍵設備,其幅寬和針刺頻率影響非織造布的產量和質量,負載能力則影響非織造布的應用范圍。因此,在同等的噪聲和振幅且不泄油的情況下,幅寬、針刺頻率和負載能力是衡量針刺機技術水平的重要標志。

目前國內生產的針刺機一般幅寬在4 m以內,針刺頻率低于1 200次/min,使用三角針,主要用于生產負載比較小的皮革基布、汽車內飾材料、服裝輔料和短纖土工布等。如果要生產寬幅(7.2 m以上)長絲土工布和油氈基布,或是要使用叉形針生產起絨地毯,或是要生產加筋機織布的過濾材料,則國產針刺機的針刺頻率一般只能在900次/min以下,并且噪聲和振動都超出國家標準規定的范圍。

長絲土工布和油氈基布與短纖土工布和油氈基布比較,具有面密度小、斷裂強力高和頂破強度大等特點,近年來長絲土工布和油氈基布發展迅速,因而對寬幅高負載高針頻針刺機的需求量大增;隨著汽車工業的高速發展,起絨地毯的應用越來越普及,因而對寬幅高負載高針頻起絨針刺機的需求量也越來越大;隨著國家環保要求的提高,特別是對PM2.5的嚴格控制,對過濾材料的要求提高,因而對高負載針刺機的需求量越來越大。為了適應國內長絲土工布和油氈基布等市場的需要,研發幅寬7.2 m以上的寬幅高負載高針頻針刺機正適時宜。

1 針刺機的結構

普通針刺機由于結構比較簡單,一般都是使用大直徑的偏心輪+通軸的形式,采用整體式機架。機架比較矮小,整機質量較輕,輸入輥或輸出輥的直徑較小且與機架連成一體,結果造成支撐主軸的軸承位無法保證處于同一平面上,主軸安裝后直線度變差,聯軸器噪聲變大并易磨損。因此,普通針刺機的幅寬無法太寬,針刺頻率提高不了,只能生產負載較小的非織造布。圖1是SUDNP02A-0400(雙針區)正刺機的結構圖。

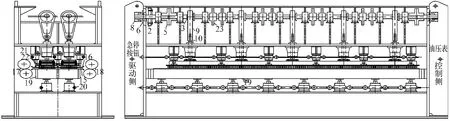

寬幅高負載高針頻針刺機由于結構比較復雜,需要解決好幅寬過長的加工精度積累誤差問題、設備高速旋轉時的不平衡量問題和高速運行時零部件產生的熱變形問題。直線度和平面度要求偏心機構的旋轉直徑要小,慣性就小,所以必須使用曲軸+分段連接的形式,采用分層式機架。機架比較高大,整機質量較重,輸入輥或輸出輥的直徑較大且與機架分開獨立。這樣,即使支撐曲軸的軸承位無法保證絕對處于同一平面上,各段曲軸安裝后直線度雖然變差,但由于聯軸器的徑向和軸向具有自動補償功能,所以聯軸器噪聲仍然較小、不易磨損。機臺的幅寬隨著曲軸段數的增加而加大,針刺頻率自然也就可以提高,負載能力也大。圖2是寬幅高負載高針頻針刺機SUDNP05A-0720(雙針區高針頻)正刺機的結構圖。

1——主軸; 2——半軸; 3——錐度套; 4——主軸軸承座; 5——飛輪聯軸器;6——半軸軸承座; 7——12B5皮帶輪; 8——平衡輪; 9——針梁連桿; 10——推桿;11——推桿導套; 12——針梁; 13——植針板; 14——刺針; 15——托網板;16——剝網板; 17——輸入輥Ф200; 18——輸出輥Ф200; 19——托床; 20——托床螺旋升降器;21——剝網板螺旋升降器; 22——氣囊; 23——動平衡輪圖1 SUDNP02A-0400(雙針區)正刺機結構

1——平衡輪; 2——半軸軸承座; 3——驅動側半軸; 4——NU2218軸承座; 5——飛輪聯軸器; 6——(曲軸)聯軸飛輪; 7——曲軸; 8——針梁連桿; 9——耦合器; 10——聯軸; 11——銷軸; 12——Ф45推桿;13——Ф45推桿導套; 14——SU100×50氣缸; 15——控制側半軸; 16——對滾齒輪;17——50#升降器; 18——50#升降器支架座; 19——80#升降器; 20——機腳墊(口300帶槽);21——F25散熱器; 22——針梁; 23——植針板; 24——主皮帶輪12B5;25——主電機; 26——電機皮帶輪10B5; 27——針板銷釘; 28——托床; 29——墊高機腳圖2 SUDNP05A-0720(雙針區高針頻)正刺機結構

2 寬幅高負載高針頻針刺機的技術創新

要制造寬幅又能高針頻,且能承受大的負載的針刺機,在制造技術上必須有別于傳統針刺機,因此在機械的整體結構、材料選配、部件選型、加工工藝與加工精度、自動化控制等方面進行技術創新。

(1)采用優質厚型碳鋼板焊接而成的三層式機架,以提高剛性與承載能力。機架必須經回火爐高溫定型處理,徹底消除其內應力,使得各部件的安裝部位經過精密加工后永不變形。

(2)托床和剝網板的升降器的絲桿、蝸桿經調質處理,提高絲桿與螺母螺紋的配合精度和蝸輪上下蓋板間隙的精度,以使絲桿在升降過程中沒有軸向與徑向竄動;提高托床的剛性,在升降器間增加了支撐機構,從而提高承載能力與抗沖擊能力。

(3)針梁為二段式,采用合金鋼經熱處理精密加工而成,做到質量輕、強度高,并能確保植針板同步,防止針梁接頭處產生接痕。

(4)植針板采用擠壓成形的輕質高強鎂合金材料上澆鑄聚氨酯(PU)層,采用氣囊夾緊方式,裝卸植針板迅速容易,同型植針板具有互換性。托網板和剝網板采用合金鋼板,經熱處理并表面拋光鍍硬鉻,板面永不生銹,內孔光滑無毛刺。植針板、托網板和剝網板全部經數控機床鉆孔加工,對中誤差≤0.5 mm。托網板、剝網板分別可電控升降,設有專用刻度尺顯示(含針道)與自動限位防撞裝置,能防止刺針碰到孔壁而斷針,植針板也不易變形。

(5)剝網板的入口側采用特殊結構,托網板的入口側與成網簾的被動輥的上表面盡量靠近,以使其不致阻擋纖網,并減少纖網的牽伸。

(6)輸出側配輸送機,采用大直徑壓輥、獨立機架、獨立傳動、軌道移動式,工作高度可調,被動壓輥與主動壓輥采用下傾斜排列以增大布的包角,由可調式氣缸控制壓輥開啟與調節壓力,主動輥與被動輥之間的間隙可調,解決了寬幅時對布握持力不均的問題。

(7)正常停車時,針梁和植針板能自動回到上止點(預刺機和正刺機)或下止點(倒刺機)位置,并采用氣動式剎車裝置鎖定;當按下緊急停止按鈕時,主軸電機尋找上止點或下止點,并在2.5 s內剎車停止,防止刺針處在針道中被布拉斷。

(8)采用曲軸式結構,整機經精密動平衡處理,高負載高針頻運轉時不泄油、發熱小、振動微、噪聲低、不晃動,無需特殊地基處理,并且能耗低,主軸電機實際耗能不到額定功率的一半。

(9)使用自動化控制系統,程序設計先進可靠,畫面美觀易懂。由一臺觸摸屏作為上位機,顯示針刺機的輸出輥線速度與機臺間的牽伸率、針刺頻率、步進量、針刺深度、針刺密度、針道寬度、刺針使用次數和時間等,同時對針刺機組進行單機或整組同步控制,在切換按鈕選擇"連接紡絲"時也可以由前面的紡絲設備對針刺機組進行自動啟動、停止與速度調節,使得針刺機組與紡絲設備實現全線同步聯動,以保證在停機過程、啟動過程與生產過程布面質量的一致性。

3 寬幅高負載高針頻針刺機在長絲油氈基布上的應用

用幅寬7.2 m高負載高針頻針刺機生產滌綸長絲土工布和滌綸長絲油氈基布時,其工藝流程是:

紡絲→成網簾→SUDNP05A-0720(雙針區高針頻)正刺機→SUUNP05A-0720(雙針區高針頻)倒刺機→SAM0206C-0720儲布機→SUSFW10B-0720(縱切橫切)卷取機→基布。

汕頭三輝無紡機械廠有限公司在寬幅高針頻起絨針刺機的基礎上,經過兩年的技術攻關,生產出了幅寬7.2 m高負載高針頻針刺機組,并應用于滌綸長絲油氈基布和土工布的生產。經使用廠家連續生產驗證,該機臺及其生產的滌綸長絲油氈基布具有以下特點。

(1)特殊的機械結構。在針刺200 g/m2以上的滌綸長絲纖網時,針刺機振動微、噪聲低、溫升小、不晃動。經生產現場檢測,在針刺頻率1 500次/min下生產215 g/m2滌綸長絲產品時,推桿沒有泄油現象,機器三個坐標方向振幅遠低于行業標準指標,機身溫度小于55 ℃,噪聲小于88 dB,機臺能耗小于35 kW·h,同比降低35%以上。

(2)特殊的曲軸機構。負載時針刺頻率高,可達1 500~1 600次/min,步進量小(約8~10 mm)且不致斷針,故障率低,線速可達12 m/min以上,滿足了長絲連續生產和高產量的要求。

(3)特殊的針刺結構。特殊的針刺結構使得200 g/m2制品的橫縱向斷裂強度、伸長率、熱穩定性等物性指標均優于215 g/m2同類產品,節省材料7.5%。按線速12 m/min、幅寬6.8 m計算,每天可節省原料1 760 kg,折合人民幣約2萬元。

(4)滌綸長絲油氈基布的布面平整、透氣性好,有利于與瀝青的結合。

4 結語

從幅寬、振動、溫升、泄油和故障率等方面進行比較,幅寬7.2 m高負載高針頻針刺機組的技術水平可與國外同類設備相媲美,而噪聲比國外設備低,并且生產的纖維制品的物性指標超過同類設備的水平。該設備的性價比高,完全可以替代進口設備,是生產寬幅滌綸或丙綸長絲針刺產品的最佳選擇。