轉速數(shù)對滑動軸承動力學系數(shù)影響研究

馬文生, 陳照波, 焦映厚, Kirk R G

(1.中航工業(yè)沈陽發(fā)動機設計研究所,沈陽 110015;2.哈爾濱工業(yè)大學 機電工程學院,哈爾濱 150001;3.弗吉尼亞理工大學 轉子動力學實驗室,美國 24061)

在旋轉機械中,轉子-軸承系統(tǒng)存在油膜力、密封力等非線性激振力,導致系統(tǒng)存在不穩(wěn)定的因素。軸承的參數(shù)變化對轉子的動力學特性有明顯的影響,由于軸承是阻尼的主要來源,進而控制著轉子的響應;軸承的剛度和阻尼又影響著轉子-軸承系統(tǒng)的臨界轉速和穩(wěn)定性。所以在深入研究轉子-軸承系統(tǒng)動力學問題時,必須考慮軸承對系統(tǒng)的作用[1-2]。謝友柏等[3]研究非線性油膜力和軸承外彈性阻尼對流體動壓滑動軸承轉子系統(tǒng)的振動特性的影響,建立了非線性運動方程式, 并開發(fā)了相關程序。袁小陽、朱均[4-5]基于周期解計算的打靶法和Floquet穩(wěn)定性理論,給出了轉子-軸承系統(tǒng)不平衡激勵周期解及其穩(wěn)定性非線性分析的數(shù)值方法,并用此方法研究了剛性轉子-圓柱軸承系統(tǒng)中不平衡量對穩(wěn)定性的影響。焦映厚和陳照波等[6-8]應用精度高、速度快的非線性油膜力數(shù)據(jù)庫方法及非線性動力系統(tǒng)的穩(wěn)定性和分叉理論對轉子-軸承系統(tǒng)進行了分析,數(shù)值計算得到了轉子- 軸承系統(tǒng)發(fā)生倍周期分叉時的分叉點及分叉圖,揭示了不平衡轉子-軸承系統(tǒng)從同步周期運動分叉發(fā)生一系列倍周期運動、最后導致混沌運動的過程。

本文以滑動軸承為研究對象,基于流體動力潤滑控制方程推導出滑動軸承的Reynolds方程。利用DyRoBes軟件[9-10]對決定軸承承載力的油膜壓力進行計算及比較,分析并計算了不同的轉速下的偏心率、最小油膜厚度、最大油膜壓力、摩擦功耗、溫升、臨界軸頸質量、剛度系數(shù)、阻尼系數(shù)等影響滑動軸承油膜特性及動力學行為的重要參數(shù)。最后,在分析三維油膜壓力時發(fā)現(xiàn)存在一個臨界轉速,當轉速低于某個臨界值時臨界轉速對最大油膜壓力影響較大。

1 滑動軸承油膜力模型

滑動軸承由軸頸和軸瓦組成,軸頸一般比軸瓦的直徑小0.1%~0.2%。軸頸和軸瓦之間存在一定的間隙,使得潤滑油進入間隙形成油膜,由于流體的動壓力產生了足夠的承載力,并且循環(huán)的潤滑油流過間隙起到降溫作用,避免溫度過高保證軸承正常工作[2,11]。

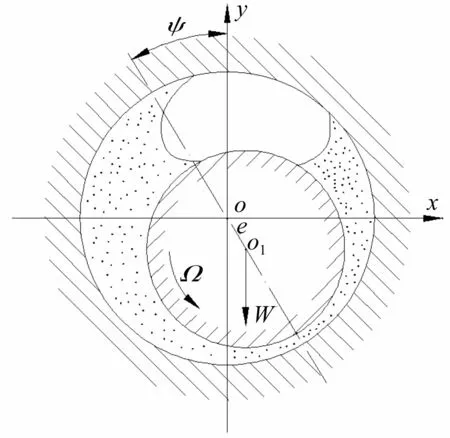

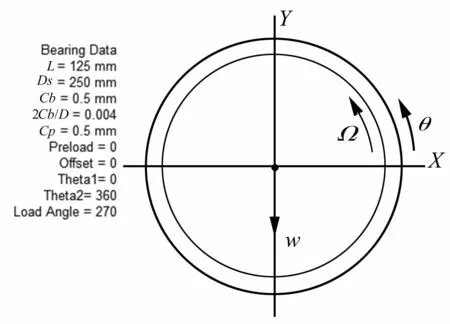

圖1 軸頸的靜平衡位置

圖2 油膜厚度與油楔

圖1是軸頸的靜平衡位置圖,其中o是軸瓦中心,o1是軸頸中心,W是靜載荷,Ω是軸頸轉速,e是偏心距,C是軸承的半徑間隙,偏心率ε=e/C,ψ是偏位角,h是油膜厚度,ζ是從y軸順時針方向的轉角,靜平衡位置由偏心距和偏位角決定。

油膜厚度和油楔如圖2所示,圖中最大油膜厚度和最小油膜厚度為:

hmax=C+e=C(1+ε)

hmin=C-e=C(1-ε)

(1)

任意位置的油膜厚度為:

h=C+ecos(ζ-ψ)=C[1+εcos(ζ-ψ)]

(2)

Reynolds方程是軸承油膜分析的基本方程:

(3)

其中:R是軸頸半徑,p是油膜壓力,η是潤滑油粘度,z是軸瓦軸向坐標;

軸承分析的步驟一般為:通過Reynolds方程求解油膜的壓力分布p(ζ,z),然后求軸承的靜特性系數(shù)(最小油膜厚度、最大油膜壓力、摩擦功耗、潤滑油流量、溫升、承載力、軸頸運動軌跡等)和動力特性系數(shù)。

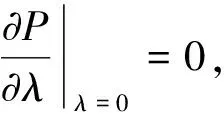

對于無限短軸承L?D,這樣油膜力周向比軸向變化率小很多[12],即?p/?φ??p/?λ,這樣Reynolds方程(3)的左端的周向函數(shù)可以忽略不計,因此Reynolds方程簡化為:

邊界條件:

油膜力極坐標表達式:

(6)

極坐標無量綱表達式為:

(7)

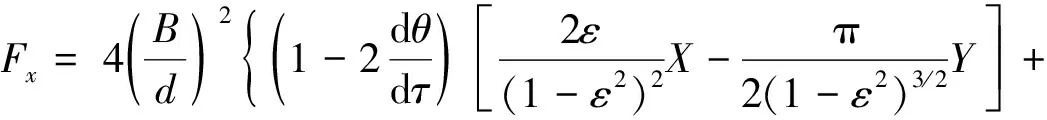

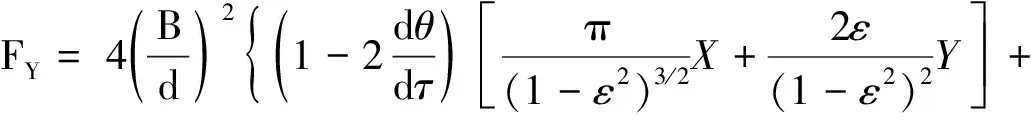

則無量綱油膜力直角坐標表達式為:

(8)

2 滑動軸承靜、動特性系數(shù)影響因素研究

2.1 滑動軸承模型建立

軸承長度l=125 mm,軸承半徑R=125 mm,軸頸間隙h=0.5 mm,潤滑粘度系數(shù)μ=47×10-3Pa/s,計算轉速3 000 r/min~12 000r/min,靜載荷500 kg,通過DyRoBes-BePerf建模如圖3所示:

圖3 軸承模型

2.2 轉速對滑動軸承靜、動力學特性影響研究

圖4是轉速對軸承動力學特性影響,其中包括轉速對偏心率、最小油膜厚度、最大油膜壓力、摩擦功耗、溫升、臨界軸頸質量、剛度系數(shù)和阻尼系數(shù)的影響研究。

圖4(a)是當存在一個固定載荷W時,軸頸轉速從1 000 r/min增大到12 000 r/min時轉速對偏心率的影響研究,表明隨著轉速的增大偏心率減小,軸頸中心O′逐漸趨向于軸瓦中心O;圖4(b)是轉速對最小油膜厚度的影響,隨著轉速的增大最小油膜厚度增大,這是因為隨著轉速增大,軸頸中心朝著軸瓦中心運動,從而使得最小油膜厚度增大;圖4(c)是轉速對最大油膜壓力的影響,圖中可以看到轉速從1 000 r/min增大到4 800 r/min時,最大油膜壓力迅速減小,當轉速大于4 800 r/min時最大油膜壓力變化不大;圖4(d)是轉速對摩擦損耗的影響,從圖中可以看到,隨著轉速的增大摩擦損耗逐漸增大,并且增大頻率越來越大。

圖4 轉速對軸承動力學特性影響

圖4(e)是轉速對臨界軸頸質量的影響,當轉速從1 000 r/min增大到4 800 r/min時軸頸臨界質量迅速減小,當轉速大于4 800 r/min時軸頸臨界質量變化不大;圖4(f)是入口溫度、工作溫度和最大溫度隨轉速的變化,圖中可以看到隨著轉速的增大軸承工作溫度增大;圖4(g)是轉速從1 000 r/min到12 000 r/min的主剛度和主阻尼的值,圖中可以看到轉速小于3 000 r/min時主剛度和主阻尼變大明顯,當轉速大于3 000 r/min時主剛度和主阻尼變化不大;圖4(h)是轉速從1 000 r/min到12 000 r/min的交叉剛度和交叉阻尼的值,圖中虛線為負值,Kxy隨著轉速的增大而增大,Kyx隨著轉速的增大而負向增大,Cxy和Cyx相等并且隨著轉速的增大而減小。

圖5 軸頸運動軌跡

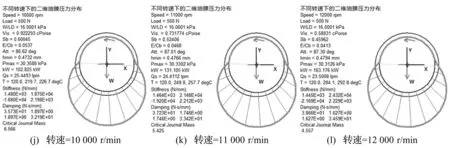

圖6 不同轉速下的二維油膜壓力分布

圖7 不同轉速下的三維油膜壓力分布

圖5是軸頸運動軌跡圖,圖中可以看到隨著轉速從1 000 r/min增大到12 000 r/min時,軸頸中心向軸瓦中心移動。圖6是不同轉速下的二維油膜壓力分布,從圖6(a)~6(l)可以看到,隨著轉速的增大軸頸中心會隨之變化,當轉速為1 000 r/min時最小油膜厚度為0.183 2 mm,當轉速增大到5 000 r/min時最小油膜厚度增大到0.428 3 mm,當轉速增大到12 000 r/min時最小油膜厚度增大到0.479 4 mm;同時油膜壓力分布和油膜壓力幅值都有著顯著的變化。

為了進一步得出油膜壓力分布情況,本文進行計算了轉速1 000 r/min到轉速12 000 r/min共計12種三維油膜壓力分析,并相應得出三維油膜壓力的俯視圖和切片圖,如圖7所示。圖7(a)可以看到,當轉速為1 000 r/min時偏心率為0.633 5,最大油膜壓力為44.278 kPa;圖47(e)為轉速5 000 r/min時最大油膜壓力分布圖,此時偏心率為0.143 4,從圖中可以看到最大油膜壓力為30.714 5 kPa;圖7(h)為轉速8 000 r/min時最大油膜壓力分布圖,此時偏心率為0.073 9,從圖中可以看到最大油膜壓力為30.431 4 kPa;圖7(l)為轉速12 000時,此時偏心率為0.041 3,最大油膜壓力為30.312 6 kPa。通過以上分析得到:隨著轉速的增大,最大油膜壓力減小;存在一個臨界轉速5 000 r/min,當轉速小于5 000 r/min時,增大轉速時最大油膜壓力會有較大變化;當轉速大于5 000 r/min時,偏心率小于0.1,轉速再增大只會引起偏心率微弱減小,最大油膜壓力也會有微弱減小。最大油膜壓力存在5 000 r/min臨界轉速原因:偏心率越大油膜壓力越大,轉速越大則偏心率越小,所以轉速的增大會導致最大油膜壓力的減小;對于本文模型,當轉速為1 000 r/min時偏心率為0.633 5,而當轉速增大到5 000 r/min時偏心率迅速減小到0.073 9,轉速變化使得偏心率減小了0.559 6,而當轉速從5 000 r/min增大到12 000 r/min偏心率只減小了0.032 6,偏心率是最大油膜壓力的重要影響因素,偏心率的較大變化會引起油膜壓力的較大、反之偏心率的較小變化也會使得最大油膜壓力變化較小,分析結果與本文計算結果一致。

3 結 論

(1)本文建立了滑動軸承的動力學模型,并對其進行求解;

(2)研究轉速對滑動軸承動力學特性進行研究,得到了轉速對偏心率、最小油膜厚度、最大油膜壓力、摩擦功耗、溫升、臨界軸頸質量、剛度系數(shù)、阻尼系數(shù)、二維和三維油膜壓力的影響因素研究;

(3)在對三維油膜壓力分析時發(fā)現(xiàn)存在一個臨界值,當轉速低于某個臨界值時臨界轉速對最大油膜壓力影響較大,當轉速高于這個臨界值時臨界轉速對最大油膜壓力影響不大。

參 考 文 獻

[1]黃文虎,夏松波,焦映厚.旋轉機械非線性動力學設計基礎理論與方法[M].北京:科學出版社,2006.

[2]鐘一諤,何衍宗,王 正,等.轉子動力學[M].北京:高等教育出版社, 1987.

[3]謝友柏,湯玉娣,夏松波. 具有非線性油膜力的滑動軸承轉子系統(tǒng)振動特性研究[J]. 西安交通大學學報,1987,21(4):93-104.

XIE You-bai, TANG Yu-di, XIA Song-bo. Influence of non-linearity of hydrodynamic oil film forces on vibration characteristics of journal bearing-rotor system [J]. Journal of Xi’an Jiaotong University, 1987, 21(4):93-104.

[4]袁小陽,朱 均. 不平衡轉子-滑動軸承系統(tǒng)穩(wěn)定性的非線性研究[J]. 振動與沖擊,1996,15(1):71-77.

YUAN Xiao-yang, ZHU Jun. Study on the non-linear stability of unbalance rotor bearing system [J]. Journal of vibration and shock, 1996, 15(1): 71-77.

[5]朱 均,虞 烈. 流體潤滑理論[M]. 西安交通大學出版社,1986.

[6]焦映厚,李明章,陳照波. 不同油膜力模型下轉子-圓柱軸承系統(tǒng)的動力學分析[J]. 哈爾濱工業(yè)大學學報,2007,39(1):46-50.

JIAO Ying-hou, LI Ming-zhang, CHEN Zhao-bo. Dynamic analysis of rotor-cylindrical bearing system with different oil film force models[J]. Journal of Harbin Institute of Technology, 2007,39(1):46-50.

[7]陳照波,焦映厚,陳 明,等.非線性轉子-軸承系統(tǒng)動力學分叉及穩(wěn)定性分析[J]. 哈爾濱工業(yè)大學學報,2002,34(5):587-590.

CHEN Zhao-bo, JIAO Ying-hou, CHEN Ming, et al. Dynamic bifurcation and stability analysis for nonlinear rotor bearing system[J]. Journal of Harbin Institute of Technology,2002, 34(5): 587-590.

[8]焦映厚,陳照波,夏松波,等.轉子-非圓軸承系統(tǒng)非線性動力學行為的研究[J]. 航空動力學報,2000,15(6):413-418.

JIAO Ying-hou,CHEN Zhao-bo, XIA Song-bo, et al. Study on nonlinear dynamic behavior of rotor-non-circular bearing system[J]. Journal of Aerospace Power, 2000, 15(6): 413-418.

[9]Kirk R G, Alsaeed A, Gunter E J. Stability analysis of a high-speed automotive turbocharger[J]. Tribology Transactions, 2007,50,3:427-434.

[10]Kirk R G, Alsaeed A, Liptrap J, et al. Experimental test results for vibration of a high speed diesel engine turbocharger[J]. Tribology Transactions, 2008,51(4):422-427.

[11]張 文.轉子動力學理論基礎[M].北京:科學出版社,1990.

[12]張直明,張言羊,謝友柏.滑動軸承的流體動力潤滑理論[M].北京:高等教育出版社,1987.