自動大扭矩直角分度頭傳動軸的分析計算

蔣 杰,李再參,張福明,郭 輝

(1.云南省機電一體化應用技術重點實驗室 云南省先進制造技術研究中心,云南 昆明 650031;2.云南省瀝青油料儲備保障中心,云南 呈貢 650501;3.昆明佳誠培訓學校,云南 昆明 650031)

0 引言

高端裝備制造是我國我省大力發展的重點目標,我省機床產品在國內市場中占有一定份額,自動大扭矩直角分度頭是集機械、液壓、電氣及數控技術為一體的功能部件,具有增強機床功能及加工范圍的作用。

隨著CAD/CAM/CAE 在實際工作中的廣泛使用,本分度頭采用了這一先進、高效、可靠的設計制作方法,其中CAD 著重解決產品的設計問題(如造型、裝配、出圖等),CAM 著重解決產品的加工問題,而CAE 則著重解決產品的性能問題。以有限元方法開發的很多有限元CAE 軟件,由于能最大限度地降低開發成本、縮短設計周期和加快產品投放市場,在眾多領域取得了巨大的經濟效益和社會效益。

本文就自動大扭矩直角分度頭傳動軸進行了靜力分析、模態分析和頻率響應分析。其中靜力分析是計算零件在給定載荷作用下材料產生應力應變的情況,進而判斷零件是否能滿足強度要求和剛度要求;模態分析可確定零件的自然頻率和振型,避免零件使用中發生共振而影響加工及使用效果,它為改善零件的動力特性創造了基礎;頻率響應分析則是計算零件結構所關注點在實際工作載荷下,其變形隨頻率變化的情況,它能檢查零件在振蕩載荷作用下變形是否滿足要求。我們選用的軟件是MSC.MARC[1,2],通過以上分析計算能預先判斷出該軸設計的合理性和可靠性,并改進可能存在的缺陷。經最終整機的試驗檢測證明以上分析計算是正確的。

1 傳動軸結構及分析模型建立

本案計算的傳動軸以1:1的傳動比將機床的運動和動力傳遞給分度頭主軸,從而完成各項切削加工,其回轉精度、剛度、抗振性等等直接影響到加工精度和表面粗糙度,因而我們應用CAE 軟件進行了分析計算以保證該軸的設計參數能滿足使用要求。

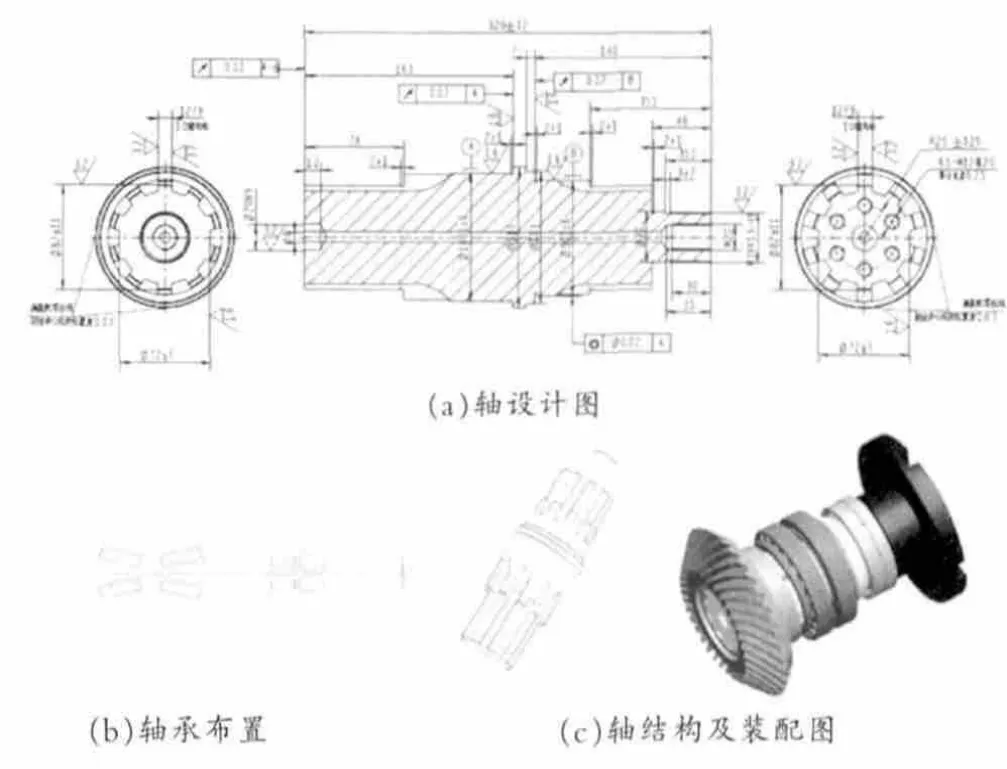

該傳動軸一頭通過傳遞盤與機床主軸相聯,另一頭通過錐齒輪與分度頭主軸相聯。傳遞盤按與機床聯接的要求確定了其結構和尺寸,而錐齒輪按強度要求也已計算出其尺寸,從而可確定該軸的各主要尺寸,該軸設計尺寸如圖1(a)所示。該軸的支承采用了如圖 1(b)布置形式,其可承受較大的徑向載荷,前支承采用滾針軸承提高支承剛度,該軸結構及裝配主要件和軸承的實體模型如圖 1(c)所示。

圖1軸結構及尺寸

該傳動軸材料選用20Cr 滲碳,傳遞的最大扭矩為1500Nm,最高轉速為1000r/min。

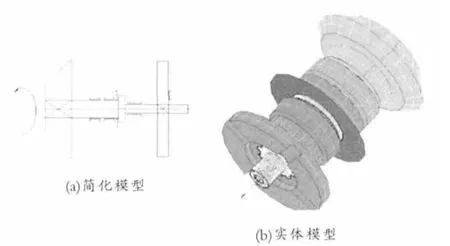

將上述模型及布置形式,簡化為圖2(a)所示簡化模型,并在Mentat 中建立了如圖2(b)的實體模型。

圖2 有限元模型

2 傳動軸靜強度和靜剛度分析

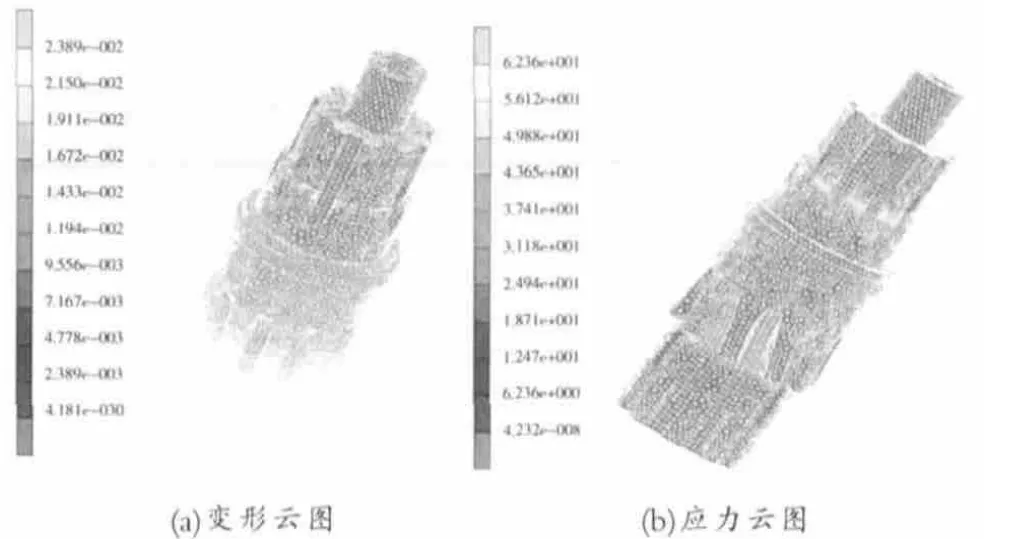

該傳動軸的變形云圖見圖3(a),應力云圖見圖3(b)。從圖中可以知道,在最大扭矩1500Nm 作用下,該軸的最大應力為62.4MPa,遠遠小于屈服強度為539 MPa的20Cr 應力值,該軸最大變形量僅為0.024mm,因而剛度也完全滿足要求。

圖3 靜力分析

3 傳動軸模態分析

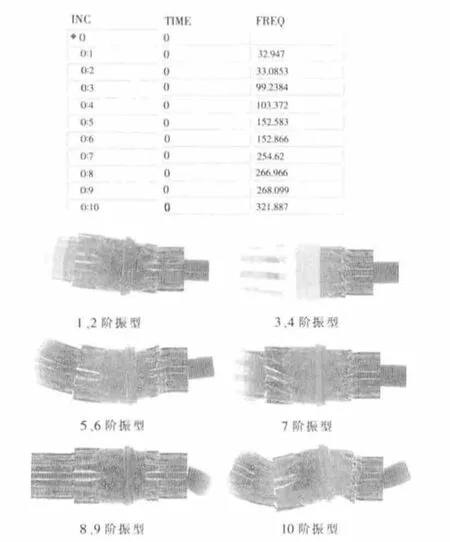

經對該項傳動軸進行的模態分析,得到的10 階模態值和振型如圖4所示,從圖中可以看出,1、2 階振型為左邊彎曲的形態,3、4 階振型為扭轉的形態,5、6階為S 形彎曲的形態,7 階為扭轉的形態,8、9 階為右邊彎曲的形態,10 階為W 形彎曲的形態。通過模態分析,可以知道其最低共振頻率為33Hz,已超出該軸轉速1000rpm(頻率16.6)的范圍,因而該軸工作時不會發生共振,能滿足使用要求。

圖4 各階模態值及振型

4 頻率響應分析

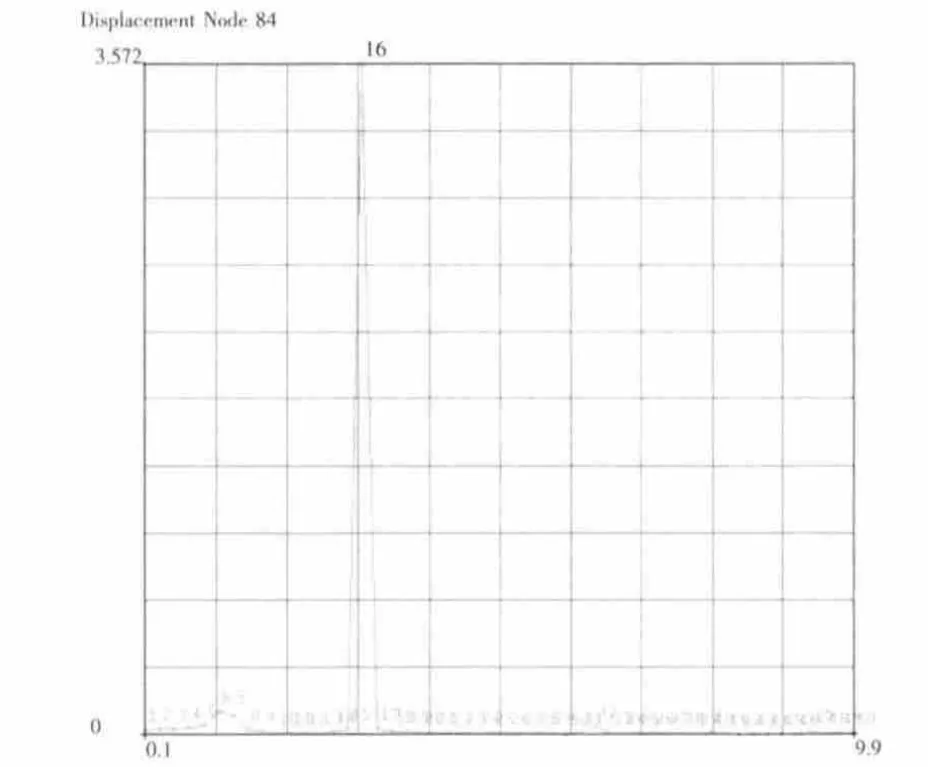

選取傳動軸上對主軸影響最大的一點(錐齒輪安裝處),進行頻率響應分析,觀察其在振蕩載荷作用下的變形情況。

計算選取的最低頻率為10,最高頻率為990,以20為增量,得到傳動軸錐齒輪安裝位置上一點變形隨頻率的變化曲線如圖5所示,從圖中可以看出,在頻率90 以內,該點的變形均較小,在頻率為110時,該點變形約為0.15,在頻率為310時,該點的變形約為3.6。由于該分度頭的最高轉速為1000rpm(頻率16.6),遠離了頻率110和310,故而該分度頭工作時變形較小,能滿足使用要求。

圖5 頻率變形云圖

5 試驗驗證

該分度頭制作后,在沈機集團昆明機床股份有限公司試制車間內,由機械工業機床產品質量檢測中心(昆明)對其進行了多項性能試驗檢測,其中:

(1)進行的空運轉絕對振動試驗檢測得出的結論為:當機床主軸以1000r/min 運轉時,最大的絕對振動速度(有效值)為0.82mm/s。分度頭在不同轉速下的絕對振動速度較小。因機床在空運轉狀態下的絕對振動大小直接影響到機床零件的疲勞壽命和機床精度的可保持性。檢測得到的0.82mm/s 接近于精密主軸(0.7mm/s)值,因此它反映出了該分度頭結構設計水平、零件制造水平、裝配水平都較好,達到了預期目的。

(2)進行的空運轉相對振動試驗檢測得出的結論為:當主軸以630r/min 正轉時,主軸相對工作臺的振動最大為25μm(峰值)。因空運轉相對振動試驗是測量主軸相對于工作臺的振動,其直接影響到被加工零件的表面粗糙度和幾何精度,是機床主要動態性能指標之一,該指標說明分度頭完全滿足要求。

(3)進行的回轉精度試驗檢測得出的結論為:主軸最大平均軸向誤差為0.011mm,其轉速為800r/min;主軸最大平均徑向誤差為0.010mm,其轉速為400r/min。因回轉誤差大小將直接影響到被加工零件的圓度及表面粗糙度等,故該分度頭設計、制造和裝配質量較好。

(4)進行的功率和扭矩試驗檢測得出的結論為:機床最大切削扭矩為2345N·m,機床最大切削功率為41kW。因該分度頭設計指標為功率40kW,最大扭矩1500Nm,因此該二項指標都達到設計要求。

(5)進行的切削抗振性試驗檢測得出的結論為:在設計要求的功率和切削扭矩下,能正常工作。當切削功率和扭矩超出設計值20%時,分度頭在切削時產生微振。因機床切削抗振性試驗是評價機床動態特性的方法之一,其好壞直接影響機床利用效率,零件加工粗糙度等,該項檢測表明分度頭設計制作完全達到預定要求。

6 結論

經過對該軸的靜力分析、模態分析、頻率響應分析及整個分度頭的試驗檢測,可以得出結論:該傳動軸設計制作可滿足設計要求,進行的CAE 分析計算可行可靠,因分析計算在零件實際加工前即可預測零件能否滿足使用要求,故該方法經濟高效,避免了零件加工后達不到要求的情況發生,縮短了由此產生的浪費和加工時間延長的可能,是值得推廣的方法。

[1]陳火紅,Marc 有限元實例分析教程[M].機械工業出版社,2002.

[2]陳火紅,于軍泉,席源山.MSC.Marc/Mentat 2003 基礎與應用實例.