基于SPM 的納米加工技術研究

郭俊杰,馮憲琴,郭志偉,

(1.張家口職業技術學院,河北 張家口 075000;2.山東省青島天時海洋石油裝備有限公司 工藝設備部,山東 青島 266108)

0 引言

納米技術是當代科學發展的新興領域之一,它的最終目標是在納米尺度上制造具有特定功能的產品,實現生產方式的飛躍。因此納米技術的核心是納米加工技術。納米加工技術主要包括機械加工、化學腐蝕、能量束加工和復合加工等加工方法。然而由于這些方法本身的特點,例如加工精度進一步提高受限、設備昂貴等,使納米加工技術的進一步發展受到限制。不過,隨著掃描探針顯微鏡加工技術的出現,為納米加上技術的發展注入了新的活力。

1 納米技術的發展歷程

掃描探針顯微鏡(SPM)是繼1981年掃描隧道顯微鏡(STM)發明之后出現的一系列顯微鏡,包括原子力顯微鏡(AFM)、摩擦力顯微鏡(FFM)、靜電力顯微鏡(EFM)、磁力顯微鏡(MFM),激光力顯微鏡(LFM)和光子掃描隧道顯微鏡(PSTM)等。它們的用途主要是測量物體表面的微觀三維形貌。隨著研究的深入,人們通過控制探針與表面之間的物理或化學變化,在納米級甚至原子分子級范圍內可以改變物體表面的結構,從而將其從測量領域擴展到納米加工領域,擴大了SPM的應用范圍。目前,用于納米加工的SPM 主要是指STM 和AFM 兩種顯微鏡,其原因是這兩種顯微鏡可以很容易的控制針尖與表面的相互作用達到改變表面的結構的目的。納米技術是是一種在0.1~100nm 尺度上研究原子、分子現象及其結構信息的技術,其終極目標是直接操縱單個原子和分子,并在納米尺度上制造出具有特定功能的產品,實現生產方式的飛躍。

20 世紀80年代, 掃描探針顯微鏡(scanning probe microscope,SPM)的發明使人們對物質世界的認識與改造深入到了原子、分子層次。由于SPM的針尖曲率半徑小,且與樣品之間的距離很近(<1nm),在針尖與樣品之間可以產生一個高度局域化的場,包括力、電、磁、光等。該場會在針尖所對應的樣品表面微小區域產生結構性缺陷、相變、化學反應、吸附質移位等干擾,并誘導化學沉積和腐蝕,這正是利用SPM 進行納米加工的客觀依據。同時也表明,SPM 不是簡單用來成像的顯微鏡,而是可以用于在原子、分子尺度進行加工和操作的工具。

1987年,AT&T 公司Bell 實驗室的Becker[1]等人利用掃描隧道顯微鏡(scanning tun-nelling microscope,STM)的針尖首次實現了單晶鍺表面的原子級加工,即在表面形成人造的原子級結構,表明了利用SPM 進行納米級加工的可能性,預示著進行原子級加工的時代已經到來。特別值得一提的是,1993年Day 和Allee[2]成功地實現了硅表面的納米結構制備,給微電子工業的持續發展帶來了新的曙光。在這之后,利用SPM 進行納米刻蝕和納米加工的方法層出不窮,加工的材料和加工所需的條件也發生了很大的變化,掃描探針納米加工技術逐漸發展成為納米科技的核心技術之一。

2 基于SPM的納米加工方法

SPM 納米加工主要利用掃描探針同樣品表面之間的各種物理、化學、機械等作用進行工作。目前常用的基于SPM的納米加工技術主要包括陽極氧化法、機械刻蝕加工、電致刻蝕、光致刻蝕等幾種方法。

2.1 機械刻蝕

機械刻蝕是指利用SPM的針尖與樣品之間的相互作用力,在樣品表面刮擦、壓痕、提拉或推擠粒子產生納米尺度的結構。根據作用機制不同,機械刻蝕可歸納為兩種方式:一種為機械刮擦,主要利用SPM的探針機械壓力搬移樣品表面材料。該方式要求針尖材料的硬度大于樣品,使其不致于磨損嚴重。另一種為機械操縱,類似于原子操縱,利用SPM的針尖移動在樣品表面上弱吸附的粒子,從而達到構筑表面納米結構的目的。

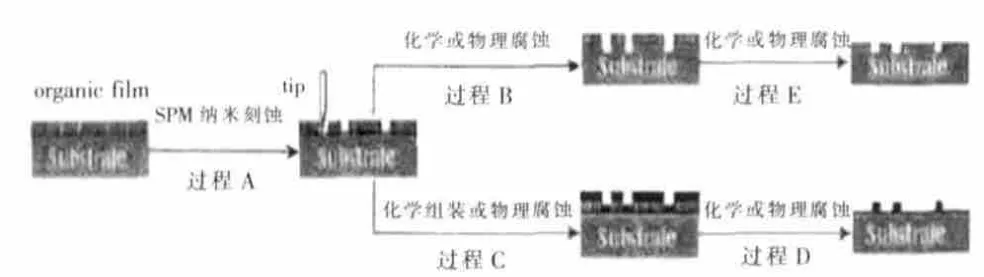

根據作用對象的不同,SPM 機械刻蝕又可分為直接表面刻蝕和活性層刻蝕,后者包括有機抗蝕劑(PMMA)、LB 膜、自組裝膜(SAM)等的刻蝕(圖 1)。Magno 和 Bennett利用原子力顯微鏡(atomic force microscope,AFM)針尖在Ⅲ-Ⅴ族半導體表面上直接刻劃,得到了20nm 寬,2nm深的溝槽;Bouchiat 等利用AFM 針尖對硅片上的高分子膜進行機械刻蝕,制造出了單電子晶體管;Xu 等則在金基底的SAM 表面,利用AFM 機械刻蝕,得到優于10nm的納米結構。

圖1 有機膜的納米刻蝕

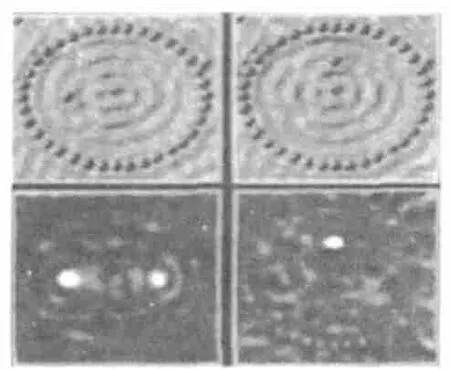

Hosoki 等在室溫下,應用電脈沖的方法成功地移走MoS2 表面上的原子, 書寫出 “PEACE′91HCRL”, 每個字尺寸均小于1.5nm。中國科學院北京真空物理實驗室龐世謹研究小組Si 原子操縱研究成果亦處于原子操縱領域的世界前沿。1990年IBM的Eigler 研究小組在超高真空和低溫環境(4K)下,用STM 成功地移動了吸附在Ni(110)表面上的Xe 原子,并用這些Xe 原子排成“IBM”圖樣,其中每個字母的長度為5nm[3]。這一研究開創了STM 單原子操縱的先例,顯示出該技術在納米加工領域無與倫比的加工精度。利用相同的方法,他們將36個鈷原子排成了橢圓形的量子圍欄(圖2), 觀察到了著名的“量子幻影”(quantummirage)現象,這是將納米技術帶進電子世界的核心部分。

2.2 電致刻蝕

電致刻蝕主要由一個施加在樣品與表面間短的偏壓脈沖引起,當所加電壓超過閾值時,暴露在電場下的樣品表面會發生化學或物理變化。這些變化或者可逆或者不可逆,其機理可以直接歸因于電場效應,高度局域化的強電場可以誘導原子的場蒸發,也可以由電流焦耳熱或原子電遷移引起樣品表面的變化。通過控制脈沖寬度和脈幅可以限制刻蝕表面的橫向分辨

率,這些變化通常并不引起很明顯的表面形貌變化,然而檢測其導電性、dI/dS、dI/dV、摩擦力可以清晰地分辨出襯底的修飾情況。

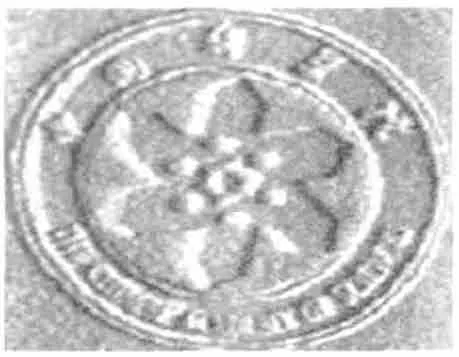

SPM 電致刻蝕也包括直接表面刻蝕和活性層刻蝕,后者又包括有機抗蝕劑(PMMA)、LB 膜、SAM 等的電致刻蝕。Diego 等人在AFM 針尖上修飾具有氧化還原活性的物質,通過控制針尖與基底間的電極電勢,產生所需的結構和圖案。除此之外,SPM 電致刻蝕還包括針尖原子或基底原子場蒸發、SPM 針尖誘導CVD、SPM 溶液電化學沉積等。到目前為止,利用電脈沖誘導氧化方法, 已經在多種半導體和金屬(如 Si,Cr,Nb,GaAs,Au 和Ti 等)表面上,制備了所需的納米結構或器件。中國科學院分子結構與納米技術重點實驗室在氫鈍化的p 型Si(111)表面上,利用此法刻蝕出了圖案清晰的中國科學院院徽(圖3)。Weeks 和Vollmer[5]等則提供了一種在石墨表面制備孔洞的可復寫的方法,在一定的壓力下可觀察到深度隨壓力變化但孔徑卻不隨壓力變化的孔洞。Shachar 和Richter 等人已經可以制備亞微米的雙極性晶體管結構,Matsumoto 等人用這項技術制備出的室溫下的單電子晶體管能對金屬薄膜和氧化物超導體進行加工,意味著這項技術不只是一種理論研究的手段,在實際應用領域有更大的應用前景。

圖2 最子幻影

圖3 中國科學院院徽

2.3 光致刻蝕

典型的光致刻蝕方法為近場光刻/光寫,利用掃描近場光學顯微鏡(scanningnear-fieldop-ticalmicroscope,SNOM)產生的超高分辨光束,進行線度為納米級的光刻/光寫。Kransch 和Smolyaninov 等人最早用SNOM 進行了光刻技術的研究,在對有關光刻膠和未鍍膜光纖探針近場光學相互作用研究的基礎上,在硅襯底的光刻膠上,利用紫外光近場直寫光刻技術,得到平均線寬為100nm的圖案[6]。Lewis 在194nm的入射光波長下實現了50nm的線寬;Massanell 等在鐵電材料TGS 表面上獲得了60nm的加工線寬。

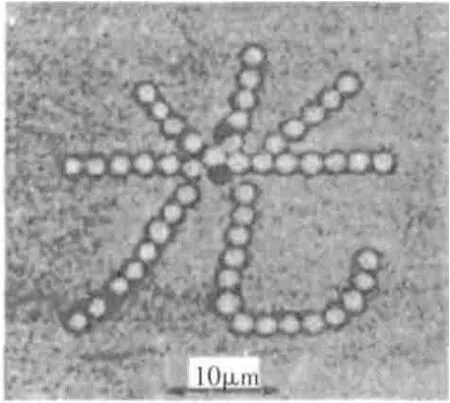

北京大學納米科學與技術研究中心在明膠(DCG)薄膜上進行了橫向分辨率為120nm的納米光寫實驗,證明DCG 薄膜在近場光刻過程中,可以不像通常那樣用紫外光而用藍綠可見光進行輻照,且不經顯影即可生成形貌像。對于SNOM的發展來說,還可以結合光鑷技術,同步實現微操縱和微成像(圖4)。激光技術制成的光鑷依據光輻射壓原理,利用激光與物質間進行動量傳遞時的力學效應形成三維光學勢阱。光鑷對粒子無損傷,具有非接觸性、作用力均勻、微米量級精確定位、可選擇特定個體及可在生命狀態下進行操作等特點,將其與熒光技術相配合已成功地用于觀察和操縱在溶液中的單個大分子,為研究在溶液中分子的力學行為及分子間的相互作用提供了重要工具[7]。

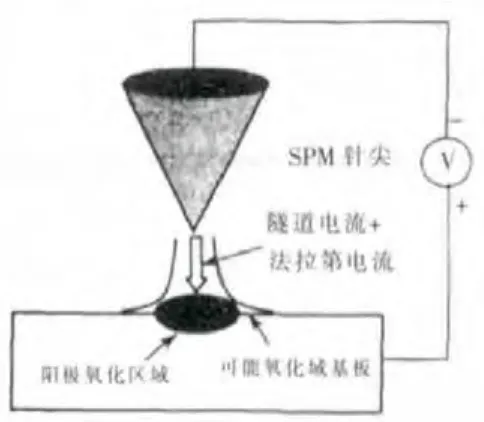

陽極氧化法是在1989年由美國的NIST(National institute of standards and technology)提出來的。它的基本原理是:通過針尖與樣品之間發生的化學反應來形成納米尺度氧化結構的一種加工方法。圖5 是采用SPM 針尖對樣品表面進行陽極氧化的原理圖。在樣品表面的氧化過程中,SPM針尖是電化學陽極反應的陰極,樣品表面為陽極(樣品的偏壓為正),吸附在樣品表面上的H2O(水分子)則充當了電化學反應中的電解液,提供氧化反應中所需的OH-離子(氫氧根離子)[8]。

這種方法早期采用STM,但后來研究多采用AFM,其原因是AFM 在氧化過程中不受表面導電性局部變化的影響,以及對導體和非導體加工不受限制。該方法之所以能夠獲得成功,主要歸功于這項技術自身的特點:

圖4 聚苯乙烯膠體微粒(約2μm)排成“光”形圖案

2.4 陽極氧化法

方法本身采用氧化過程,簡單易行,刻蝕出的結構性能穩定。這種方法可提供硬度足夠高的掩模,可以在低壓范圍內操作,避免高精度電子束曝光所共有的臨近效應影響,方法本身具有柔性。因此這種方法被人們認為是支持未來納米電子學發展的一項重要的技術,得到了極大的重視,發展很迅速。目前它已經被應用到在半導體、聚合物、金屬和薄的導電膜上進行納米加工方面。

圖5 陽極氧化法原理圖

3 未來的研究趨勢

目前,SPM 納米加工技術研究多集中于減小線寬方面的研究,對于加工速度及系統復雜性考慮較少。根據國內外研究現狀,筆者認為,未來的研究將主要從兩個方向尋求突破:

(1)具有位置狀態自檢測功能的探針研究。為了在納米加工過程中對被加工對象進行實時檢測,目前,國內外的AFM 產品多采用激光偏轉裝置或STM 法對微懸臂位置進行檢測。但這些結構形式存在加工和位置檢測分離,以及系統結構復雜的缺點。因此,開發集加工與檢測于一體、具有自檢測功能的微懸臂將是未來主要研究內容之一。目前,國外有結合壓阻或壓電效應制造微懸臂的報道,但國內報道極少。

(2)掃描探針陣列的研究。掃描探針陣列的研究主要是為了滿足大批量微納器件的生產加工以及大容量信息處理和存儲的需求。目前,IBM 在這方面的研究處于領先地位,國內相關報道較少。

[1]BeckerRS,GolovchenkoJA,SwartzentruberBS.Nature,1987.

[2]Day H C,Allee D R.Appl Phys Lett,1993.

[3]Eigler D M,Schweizer E K.Nature,1990.

[4]Diego J D,Hudson J E.Langmuir,2001.

[5]Weeks B L,Vollmer A.Nanotechnology,2002.

[6]張樹霖.近場光學顯微鏡及其應用[M].北京:科學出版社,2000.

[7]袁哲俊.精密和超精密加工技術[M].北京:機械工業出版社,1999.

[8]閆永達,等.基于SPM的納米加工技術研究進展[J].機械工程學報2003,9.

[9]白春禮.來自微觀世界的新概念—單分子科學與技術[M].北京:清華大學出版社,2000.

[10]黃德歡.納米技術與應用[M].上海:中國紡織大學出版社,2001.

[11]何光宏,等.基于掃描探針顯微鏡的納米加工技術研究進展[J].微電子學,2005,2.

[12]宮建茹,等.掃描探針納米加工技術的現狀與發展趨勢[J].大學化

學,2003,1.