氟堿型燒結焊劑的電弧、冶金特性及其應用

孫 咸

(太原理工大學 焊接材料研究所,山西 太原 030024)

0 前言

以SJ101焊劑為代表的氟堿型燒結焊劑,以其優良的工藝性能、焊縫韌性好、抗裂性強等優點在高效、自動化埋弧焊工藝方法中應用得越來越多。然而并不是在所有的情況下該焊劑均能適應工程需求,在某些情況下,焊縫壓痕、凹坑敏感性比較大,與個別牌號焊絲匹配時還出現熔敷金屬抗拉強度偏低、不達標等現象。上述問題的出現與焊劑的冶金特性相關,而焊劑的冶金特性亦與埋弧焊的電弧特性、熔滴過渡密不可分。迄今為止,介紹埋弧焊電弧和冶金特性較經典的文獻也僅限于20世紀80年代出版的少數幾本[1-3],進入21世紀以來,具有創新理論的相關文獻甚少。為此,本研究特意將氟堿型燒結焊劑的冶金特性與埋弧焊電弧特性、熔滴過渡相聯系,介紹該燒結焊劑的使用性能及工程應用。該項研究對深入了解燒結焊劑的冶金機理,合理選用焊劑和匹配工藝,乃至開啟焊劑性能、改進新思路,具有一定的參考意義和實用價值。

1 埋弧焊的電弧形態和熔滴過渡形態

1.1 埋弧焊的電弧形態

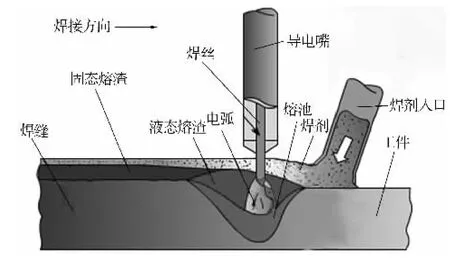

埋弧焊的電弧是掩埋在焊劑之中燃燒的(見圖1),從外部看不到電弧發出的弧光和電弧形態。早期有文獻[1]探討過該種焊接方法的電弧現象。認為電弧是在焊絲周圍熔渣圍成的“空腔”內燃燒,而且弧柱的一部分側壁直接與熔渣接觸,亦即弧柱部分地被熔渣構成的外壁所包圍。因為受到電弧加熱的焊劑要產生一些氣體,以及熔池金屬本身含有的碳與氧結合放出CO氣體,因此可以想象在電弧區附近的氣體行為是活躍的。但是埋弧焊電弧與氣體中的電弧有本質上的差異。實芯焊絲CO2氣保護焊時,電弧是在焊絲端頭整個截面上產生的,同時熔滴在短路過渡瞬間會出現電弧瞬間熄滅現象,因此實芯焊絲的電弧形態屬于活動、斷續型。而埋弧焊絲熔滴的過渡是沿“空腔”的渣壁向下滑落的,并未出現電弧瞬間熄滅現象,因此該類焊接方法的電弧形態應屬于連續、非活動型。

圖1 埋弧焊工作原理示意

1.2 埋弧焊的熔滴過渡特性

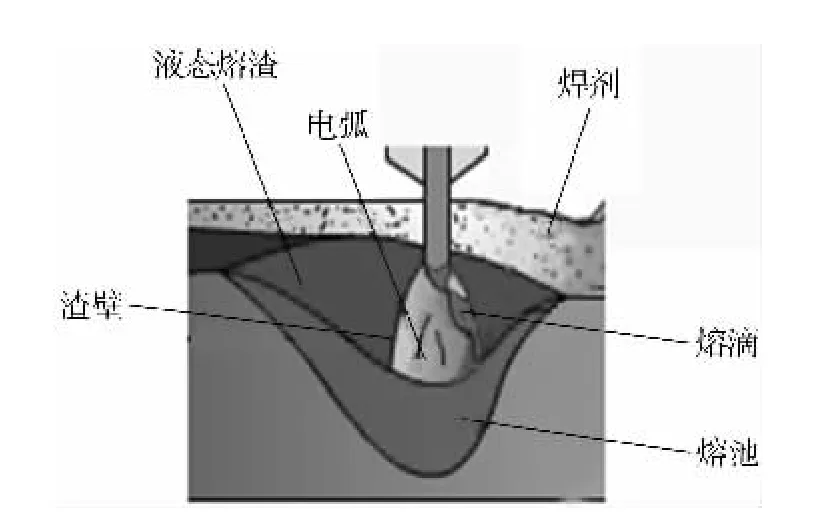

圖2 埋弧焊電弧空腔內的熔滴過渡示意

埋弧焊電弧在焊劑空腔內燃燒,雖然電弧的引燃可能是短路過程,且短路時間非常短,但焊絲熔化金屬的過渡方式卻排除了短路過渡形態。文獻[1]認為,埋弧焊中電磁收縮效應的作用力很大,相信其焊絲端部熔化金屬是以顆粒狀過渡的。X射線高速攝影觀察表明[3],埋弧焊大部分熔滴呈渣壁過渡形態。所謂渣壁過渡是指脫離焊絲末端的熔滴,沿空腔內壁滑落進入熔池的過渡方式(見圖2)。一般低速焊時,熔滴沿電弧前面渣壁過渡較多,焊接速度加快后,熔滴沿電弧后面渣壁過渡較多。此外,亦不排除少數熔滴以滴狀直接過渡。熔滴的大小和過渡頻率可能受到焊接電流和焊劑特性的控制,進而影響焊縫的成形等工藝質量。

2 埋弧焊的冶金特性

2.1 電弧空腔內的冶金過程

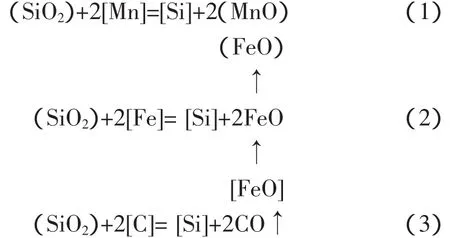

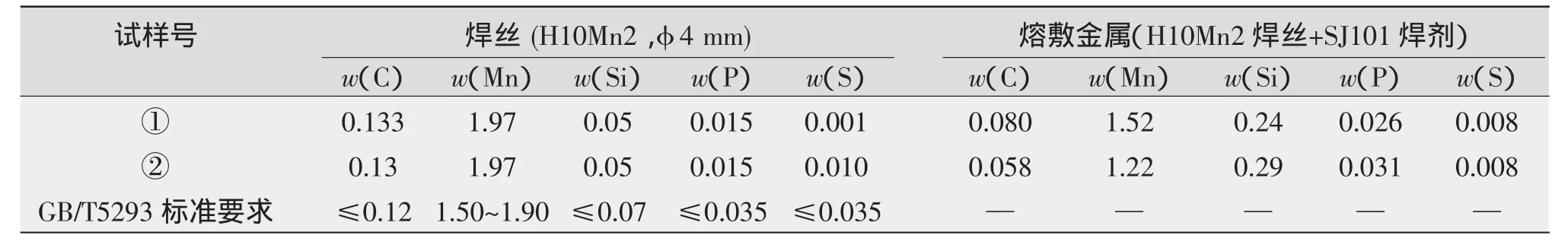

表1列出了埋弧焊試樣的焊絲和熔敷金屬化學成分實測結果。可以看出,與焊絲成分相比,熔敷金屬成分中的Mn和C的含量減少了,而Si的含量增加了(P和S含量也有變化)。這是由于在氟堿型渣系中含有少量的SiO2。在熔滴反應區可能發生了下列反應:

上述三式均屬于滲硅反應,但式(2)是典型的滲Si增氧反應,式(3)是熔滴中的碳與熔渣中的SiO2反應可能生成CO氣體。式(1)是焊絲中錳元素的氧化燒損反應,由于焊劑渣中加入MnO較少,錳的過渡系數通常不高,約為0.60,可以反映Mn氧化反應進行的激烈程度。

在熔滴反應區,主要是滲硅氧化和錳元素的氧化燒損反應,而且進行的比較激烈。在熔池反應區,上述反應也可能進行,但反應的激烈程度可能較弱。埋弧焊電弧空腔內充滿了焊絲、焊劑熔化和加熱后產生的氣體(含金屬和非金屬礦物蒸汽)。

表1 焊絲和熔敷金屬的化學成分%

2.2 熔池反應區的冶金過程

在熔池金屬與熔化的熔渣間進行下列冶金過程:

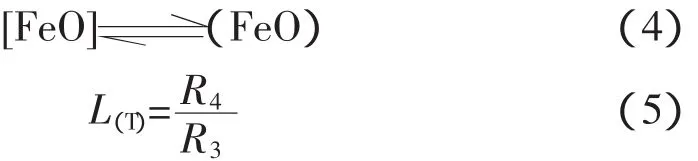

式中 [FeO]為平衡時FeO在熔池金屬中的濃度;(FeO)為平衡時 FeO 在熔渣中的濃度;L(T)為分配常數,其數值決定于溫度、溶質FeO、熔池和熔渣兩相的物理特性。

熔渣中的(FeO)向熔池金屬中[FeO]轉移,即發生[FeO]←(FeO)過程,此為擴散氧化。該過程使熔池金屬氧化,含氧量增加。熔池金屬中的[FeO]向熔渣中(FeO)轉移,即發生[FeO]→(FeO)過程,此為擴散脫氧。該過程使熔池金屬含氧量減小,熔池金屬被脫氧。

在熔池反應區或熔池的后部,溫度較低,有利擴散脫氧[FeO]→(FeO)過程的進行。雖然氟堿型焊劑熔渣中(FeO)較少,但氟堿型焊劑熔渣的分配常數L(T)比酸性焊劑熔渣的小,因此該渣系焊劑的擴散氧化傾向比較大,焊劑對鐵銹、氧化皮敏感。同時,氟堿型焊劑熔渣中(SiO2)較少,難以與熔渣中(FeO)生成復合化合物,實現擴散脫氧[FeO]→(FeO)過程的可能性很小。

需要指出的是,在熔池的結晶部分可能發生下列反應:

[FeO]+[C]=[Fe]+CO↑ (6)

這是該類燒結焊劑焊縫中不可避免地出現氣孔或壓坑的重要原因。

3 氟堿型燒結焊劑的使用性能

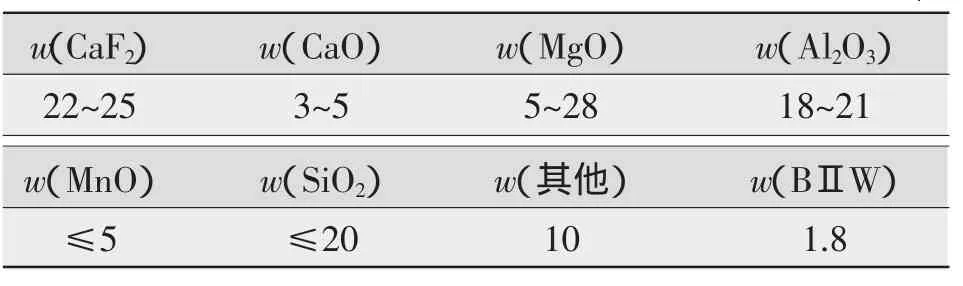

SJ101焊劑的化學成分如表2所示。由表2可知,燒結焊劑 SJ101 具有 CaF2-MgO-Al2O3-SiO2渣系,堿度約1.8,屬于氟堿型焊劑。該焊劑具有良好的焊接工藝性能:電弧穩定,焊縫成形美觀,脫渣容易,在深坡口和窄間隙內脫渣也容易。具有良好的脫硫能力,焊縫金屬中硫、磷等雜質含量低,焊縫金屬具有較高的低溫沖擊韌性。焊縫金屬擴散氫含量也較低,具有較好的抗裂性能。其缺點是高溫渣對氣泡的排出不是十分有利,焊縫金屬容易產生表面壓痕、凹坑。SJ101焊劑與下列焊絲配合:H08MnA、H08MnMoA、H08Mn2MoA、H10Mn2、H08MnMoTiB,可以焊接多種低碳鋼、低合金鋼等重要焊接結構,如船舶、橋梁、鍋爐壓力容器、輸油輸氣管道等。

表2 SJ101焊劑的化學組成%

為了適應重大工程建設的需要,相繼開發了新型專用燒結焊劑,如SJ101G、SJ101Q、SJ105Q等氟堿型系列焊劑。SJ101G焊劑是在SJ101基礎上,降低了MnO含量,增加了CaF2和MgO含量,提高了焊劑的堿度,降低了焊縫金屬中氧的含量,大大提高了焊縫金屬的沖擊韌性。SJ101G焊劑的焊接工藝性能與SJ101相當,脫渣容易,焊縫成形美觀,而焊縫表面產生壓痕、凹坑的傾向被減小。SJ101Q、SJ105Q是氟堿型橋梁專用焊劑。與SJ101G焊劑相比,SJ101Q、SJ105Q焊劑中的CaF2含量增加,降低了SiO2含量,相對降低了氧含量,并嚴格控制S、P雜質含量。SJ105Q焊劑的氧含量控制更加嚴格,活性成分相對減少。這類焊劑已在橋梁工程焊接中廣泛應用[4-7]。

4 氟堿型燒結焊劑SJ101的工程應用

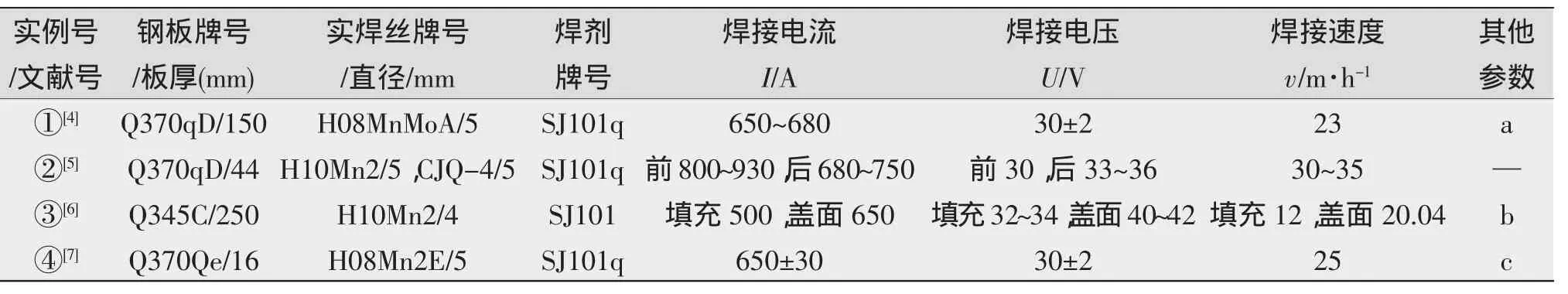

泰州長江公路大橋主橋為三塔兩跨連續鋼箱梁懸索橋,中塔為鋼結構,板厚40~60 mm,其中DO節段承壓板尺寸為7 400 mm×6 500 mm×150 mm,材質Q370qD,由三塊厚板拼焊而成。工藝試驗板尺寸為150 mm×300 mm×1 000 mm,雙U型坡口,對接接頭。焊條電弧焊定位焊接,埋弧焊填充,兩側交替施焊,反面焊前清根,預熱溫度150℃以上,層間溫度150℃~250℃。采用表3中實例①所示的工藝參數焊接,接頭各項力學性能符合要求。在施工現場采取了有效的施工措施:a.合理的焊接順序;b.合理的預熱溫度;c.焊后緊急后熱(后熱溫度250℃~300℃,時間2 h,并保溫緩冷);d.采用SMAW打底+SAW填充工藝;e.保持多層多道,窄焊道、薄焊層;f.采用反變形等方法控制變形。該焊接技術取得了良好的效果,一次探傷合格率達到99.8%,四塊承壓板焊后平面度被控制在10 mm/m之內,保證了工程的進度和質量。該項應用顯示,焊劑SJ101q對Q370qD鋼中厚板焊接性具有良好的適應性。

采用表3中實例②所示的參數,對材質Q370qD、板厚44 mm、開有60°X型坡口、對接接頭的試樣進行雙絲埋弧焊試驗,接頭的低溫韌性出現了低值現象,改變匹配焊絲種類,接頭的低溫韌性數值優良、穩定。表明所用焊劑SJ101q完全適用于該鋼的雙絲焊接工藝,接頭低溫韌性出現低值現象的主要原因是匹配焊絲的種類和成分有問題。

天津賽瑞機器設備有限公司承攬的某水電座環項目,需要對外徑7.1 m、內徑5.6 m、厚度250 mm的環板對接拼焊,環座材質為Q345C鋼,開雙U型對接坡口,坡口張角20°,對接間隙3 mm。現場施工時采用φ3.2 mm、J507焊條打底(I=13 A,U=21~33 V),采用表3中實例③所示的參數進行埋弧焊接。施工中強調下列工藝要點:a.焊前預熱160℃~180℃,保持層間溫度;b.合理的焊接順序控制變形,多層多道、翻轉焊接,中間UT探傷;c.焊接中錘擊接頭區,減緩應力;d.加裝引弧板和熄弧板;e.嚴格控制焊接熱輸入;f.焊后及時退火熱處理。該焊接結構最終的焊接變形量被控制在設計要求范圍內,所有焊縫經探傷一次性合格,焊后熱處理消除了焊接殘余應力,為保證后續機加工的精度奠定了基礎。該項應用表明,在超厚板大拘束條件下,焊劑SJ101只要匹配合理的材料和工藝,就會獲得滿意的接頭性能(含外觀變形)。

表3 采用氟堿型焊劑的埋弧焊工藝參數

鄭州黃河公鐵兩用大橋鐵路橋長1 684 m,中鐵寶橋集團有限公司承制的第二聯采用120 m+3×120 m+120 m連續鋼桁梁結構,用鋼量約1.4萬t,工期安排現場安裝需要跨冬季施工。為此開展了模擬冬季低溫環境下(-10℃~-5℃)焊接工藝試驗。試板材質Q370qE,板厚16 mm,開50°V型坡口,間隙6mm、25mm兩種,背面貼陶質襯墊。為模擬橋面板實橋的約束狀態,采用了剛性碼固定裝置。采用FCAW打底+SAW填充工藝,打底2層,厚度大于等于8 mm,第3層用表3中實例④所示工藝參數進行埋弧焊填充、蓋面。結果表明,接頭的各項力學性能均滿足標準要求。根據試驗制定了鄭州黃河公鐵兩用橋(GL-2標段)的現場橋面板低溫環境焊接技術措施,確保了鄭州黃河公鐵兩用橋(GL-2標段)冬季現場焊接施工不中斷。該項應用試驗,驗證了焊劑SJ101q焊接Q370qE鋼時焊劑的低溫適應性,評價應為滿意。

5 結論

(1)埋弧焊的電弧是在一個充滿氣體的所謂空腔內燃燒的,電弧形態應屬于連續、非活動型,而熔滴過渡則是呈典型的渣壁過渡形態。

(2)在熔滴反應區,主要是滲硅氧化和錳元素的氧化燒損反應,而且進行得比較激烈。在熔池的結晶部分冶金反應生成CO氣體,是焊縫中不可避免地出現氣孔或凹坑的重要原因。

(3)燒結焊劑SJ101具有良好的焊接工藝性能,較高的低溫沖擊韌性和較好的抗裂性能;開發的新型系列專用燒結焊劑,性能更加優良,壓痕、凹坑的傾向減小,工程應用前景看好。

(4)SJ101焊劑及其系列產品配合相應的焊絲和合理的工藝,在不同的工程結構中獲得成功應用,焊劑的實用性評價亦獲好評。

:

[1]安藤弘平,長谷川光雄.焊接電弧現象[M].北京:機械工業出版社,1985:465-468.

[2]蘇仲鳴.焊劑的性能與使用[M].北京:機械工業出版社,1989:238-344.

[3]唐伯鋼,尹士科,王玉榮.低碳鋼與低合金鋼焊接材料[M].北京:機械工業出版社,1987:1-88.

[4]裴雪峰,張劍峰,車 平.泰州橋鋼塔厚板焊接技術[J].電焊機,2011,41(8):56-61.

[5]車 平,陳 輝,張劍峰,等.橋梁鋼Q370q雙絲埋弧焊研究[J].電焊機,2011,41(8):41-45.

[6]吳長勝,張 凱,馬藝娜.大厚板埋弧焊的工藝研究[J].金屬加工(熱加工),2010(20):69-70,72.

[7]車 平,張劍峰.鄭州黃河公鐵兩用大橋鋼橋面板低溫焊接技術[J].金屬加工(熱加工),2010(22):29-31,33.